Технология за лазерно рязане: Прецизна инженерия за модерното производство

Основни принципи на Лазерно рязане Машини и апарати

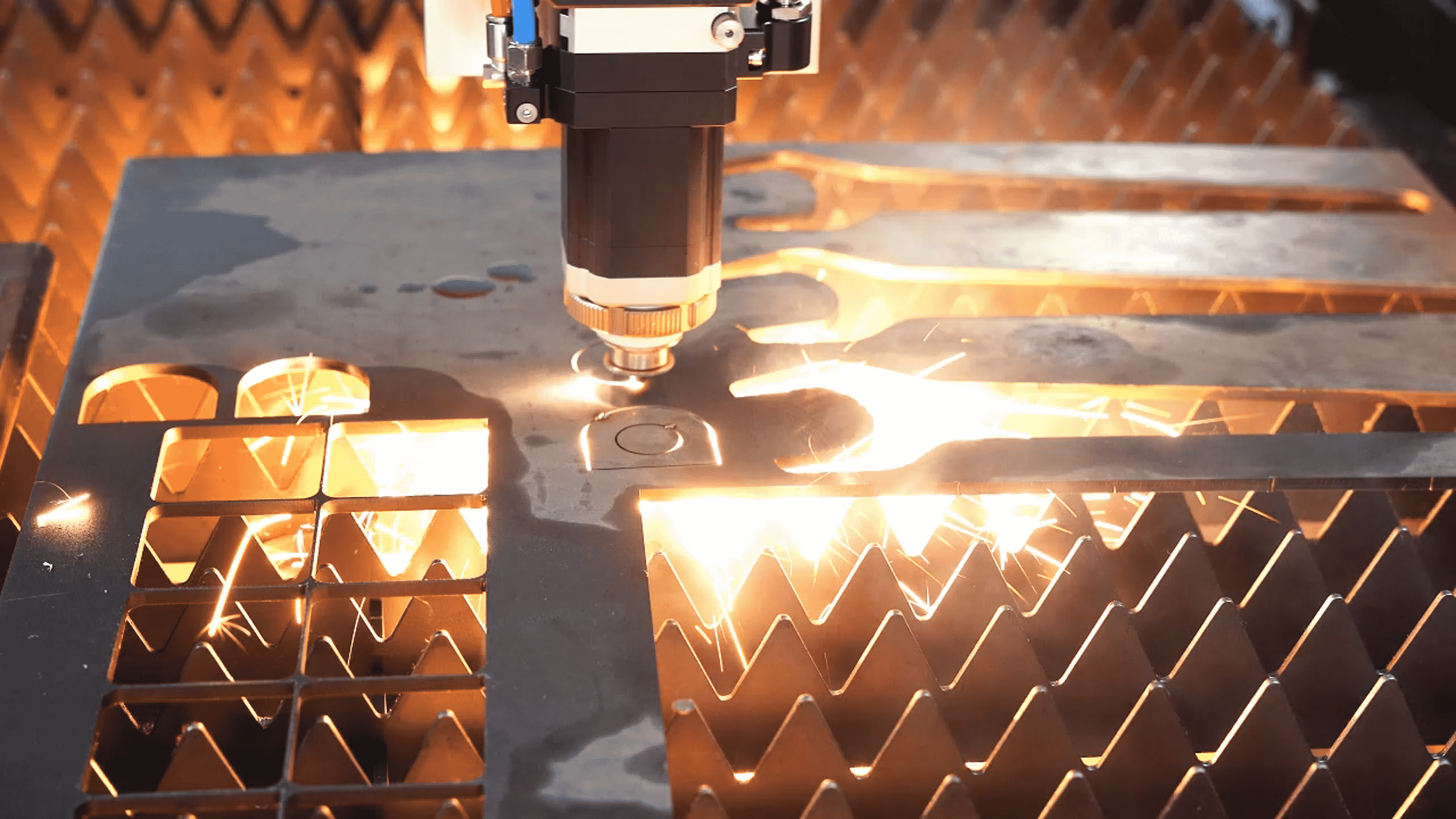

Машини за лазерно рязане са станали незаменими инструменти в съвременния производствен свят. Те работят чрез фокусиране на мощен лазерен лъч върху материали, включително метали, пластмаси и дори определени платове. Това, което прави технологията толкова ефективна, е начинът, по който преобразува интензивната светлинна енергия в топлина, която прорязва материалите с изключителна прецизност, като оставя много малко отпадъци по краищата. Постигането на добри резултати наистина зависи от избора на правилния тип лазер за задачата. Традиционните CO2 лазери някога бяха стандарт, но влакнестите лазери стават все по-популярни напоследък, защото се справят по-добре с различни материали. Например, влакнестите лазери обикновено се представят добре върху отразяващи повърхности, където CO2 може да срещне затруднения. Няколко важни фактора определят колко добре ще се получи резът. Нивата на мощност са от голямо значение, както и скоростта на работа на машината и къде точно лазерът фокусира енергията си. Спазването на препоръчителните настройки обикновено води до по-добри резултати. Характеристиките на материала също играят своята роля. По-дебелите материали изискват повече мощност, а отразяващите повърхности се нуждаят от специално отношение, за да се избегне повреждане на обработваното парче по време на процеса на рязане.

Постигане на микроскопски допускови стойности

Промишления като аерокосмическото производство и производството на електронни компоненти изискват изключителна точност, често изискващи толерантност до части от инча. Лазерното рязане се откроява в тези области, защото може да държи невероятно тесни спецификации, понякога с точност от плюс или минус 0,001 инча на критични части. Как е възможно това? Технологията позволява многократно преминаване през малки секции, като същевременно запазва топлинното натрупване минимално, нещо, с което традиционните методи за рязане се борят, когато работят с деликатни материали. Съвременните софтуерни инструменти дават на техниците по-добър контрол върху сложните проекти, позволявайки им да решават спецификации, които биха били невъзможни само преди няколко години. Поддържането на лазерните системи правилно калибрирани и добре поддържани също не е опционално. Тези машини се нуждаят от редовен подход, за да останат в рамките на тези ограничени граници на толерантност ден след ден. Без тази грижа, дори най-модерното оборудване няма да отговаря на изискванията за качество, изисквани от високотехнологичните производствени среди.

Възможности за масово производство на индустриални лазерни резачки

Високоскоростна автоматизация и оптимизация на пропускната способност

Скоростта на промишлените лазерни резачки променя начина, по който производителите подхождат към производството, като тези машини са в състояние да изработват части с впечатляващи темпове. Това, което ги прави толкова ценни е способността им да работят без прекъсване, без да се нуждаят от някой да ги наблюдава всяка секунда, което означава, че фабриките могат да продължат да произвеждат денонощно. Производителите са започнали да интегрират неща като роботизирани ръце заедно с конвейерни ленти, за да сведат до минимум времето за прекъсване между операциите, като правят повече неща за по-малко време. Има и интелигентен софтуер, който автоматично променя настройките, докато реже, въз основа на вида материал, който среща и неговата дебелина. Този вид гъвкавост е много важна, когато се превключва между различни работни места през деня. Според скорошни проучвания, които разглеждат данни от фабрични етажи, компаниите, които използват бърза лазерна технология за рязане, обикновено виждат подобрение от 25 до 30 процента в общата производителност в сравнение с традиционните методи.

Ефективност на материала при обработка в голям мащаб

Извличането на максимума от материалите е много важно, когато става въпрос за спестяване на пари в мащабното производство, а лазерните резачи наистина се открояват тук. Традиционните методи за рязане оставят доста отпадъци, но лазерите почти не оставят остатъци. Това означава, че производителите могат да сглобяват частите по-стратегично върху листове от материал, като използват по-добре всеки инч. Точността също така позволява на дизайнерите да опаковат повече компоненти на един лист, без да компрометират качеството. Друг голям плюс е, че тези машини обработват сложни форми наведнъж, което намалява допълнителните стъпки като шлифоване или обработка, които иначе биха изяли материалите. Според отраслевите доклади, предприятията, които преминават към лазерно рязане, често виждат около 20% по-малко материали, които се пропилят. Това се превежда в реални спестени долари, като същевременно помага на компаниите да постигнат своите екологични цели.

Технологична еволюция в системите за лазерна резка

Напредък в системите за CNC управление

Компютърно числово управление (CNC) промени играта за лазерната технология за рязане, като даде на производителите много по-добър контрол и прецизност по време на процеса на рязане. С модерните компютри с CNC можем да програмираме всякакви сложни проекти в машини, което означава, че производството на персонализирани части с наистина подробни спецификации вече не е толкова голямо нещо. Какъв е резултатът? Дори тези сложни форми и сложни модели се изрязват точно, нещо, което преди беше истинска главоболие за много магазини. Тези системи са оборудвани с функции за обратна връзка в реално време, така че операторите да могат да наблюдават какво се случва по време на рязанията и да променят нещата, както е необходимо, за да поддържат качествените стандарти през цялото производство. От отраслите съобщават, че когато компаниите се модернизират към усъвършенствани системи за управление на CNC, те често виждат около 40% намаляване на времето за настройка. Това се превежда в по-бърза работа и по-добра ефективност на работното място.

Интеграция на IoT и реално време мониторинг

Внедряването на IoT технологията в лазерните режещи машини създаде възможности за постоянен мониторинг и събиране на данни по време на операциите, което помага да се предвиди кога е необходима поддръжка и поддържа нещата гладко. Тези системи за мониторинг наблюдават важни фактори като скоростта на рязане на машината и силата на лазерния лъч. Когато нещо започне да се обърква, операторите получават предупреждения, за да могат да поправят проблемите, преди да станат големи проблеми, като поддържат най-висока производителност през повечето време. Цялата система намалява неочакваните спирания, като същевременно повишава продукцията, което означава по-ниски разходи с течение на времето. Всички тези данни, събрани в реално време, дават на мениджърите ценни прозрения, от които се нуждаят, за да подобрят процесите си. Те могат да видят точно къде са възможни подобрения и да вземат по-добри решения за това как ресурсите трябва да бъдат използвани в различните части на производството.

Отраслови приложения, които стимулират търсенето на лазерно рязане

Компоненти с прецизност за авиацията и отбраната

В авиационната и отбранителната индустрия се наблюдава нарастващ интерес към лазерната технология, защото те се нуждаят от части, изработени с изключителна точност, както по причини за безопасност, така и за това колко добре работят техните системи. С лазери производителите могат да създадат всякакви сложни форми от твърди материали, които биха били почти невъзможни с по-стари техники. Това е много важно при изработката на неща като рамки за самолети или части за ракети, където дори малки грешки могат да доведат до големи проблеми в бъдеще. Например производителите на дронове разчитат в голяма степен на лазерно изрязани компоненти, тъй като се нуждаят от леки, но трайни части, които се сглобяват перфектно. Някои проучвания сочат, че времето за производство намалява с около 20% при преминаване от конвенционални методи на рязане към лазерна технология. Тази икономия на време се превежда директно в намаляване на разходите, като същевременно се запазват критичните стандарти за качество, изисквани при производството на въздухоплавателно и военно оборудване.

Ефективност на автомобилното производство

Лазерното рязане се превърна в ключов фактор за ефективността в производството на автомобили, особено при производството на големи обеми части. Технологията може да прерязва метали като стомана и алуминий с прецизност, създавайки сложни форми, които отговарят на специфичните нужди както на електрическите автомобили, така и на конвенционалните модели. Това, което прави тази технология толкова ценна, е че тя съчетава гъвкави варианти за дизайн с бързи производствени времена, което позволява на фабриките да се справят с променящите се проекти на превозни средства без големи разходи за преработване. Някои примери от реалния свят показват, че производителите, които са приели лазерни режещи системи, са видели как ефективността на производството им се е увеличила с около 25%. Въпреки че не всеки магазин може да си позволи тези системи веднага, тези, които могат, често се оказват пред конкурентите, които се борят със старите методи.