Úspornost energie a environmentální výhody Laserové spárací stroje

Jak technologie svařovacího stroje s laserem snižuje spotřebu energie

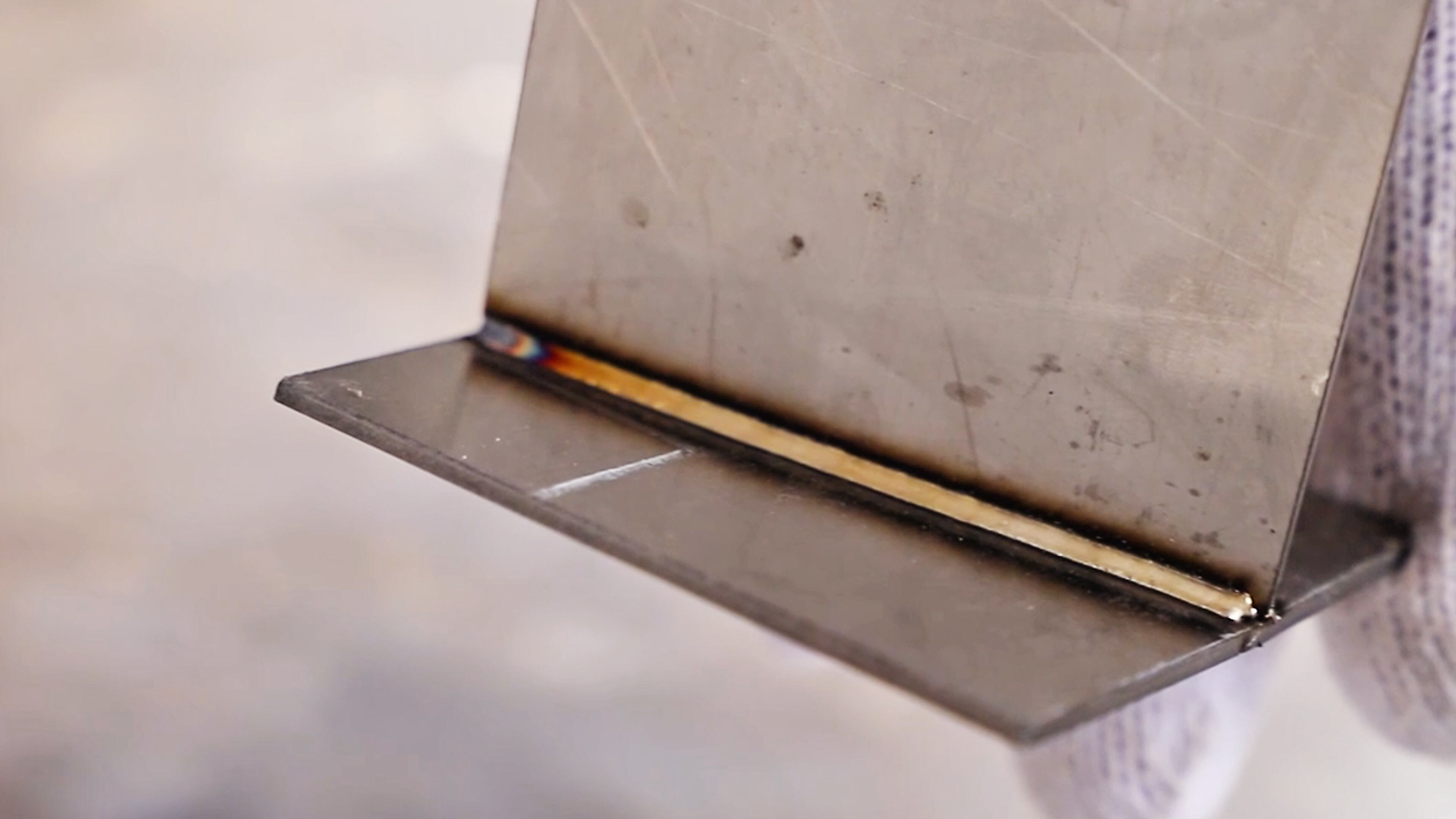

Laserové spárací stroje směrují svou energii přesně tam, kde je potřeba, a tím ohřívají pouze samotnou svarovou oblast a zabrání nežádoucímu šíření tepla. Na rozdíl od klasického svařování, které vyžaduje neustálý přívod energie pro udržování oblouku, lasery fungují jinak. Podle nedávných průmyslových dat snižují pulzní laserové systémy ztráty energie v době prostojů přibližně o 20 až 35 procent. Další velkou výhodou je, že vzhledem k tomu, že nedochází ke kontaktu, neztrácíme energii kvůli opotřebení elektrod. Navíc tyto stroje dokáží automaticky upravovat úroveň výkonu během práce a měnit intenzitu podle tloušťky materiálu. Tato úprava v reálném čase zajišťuje hladší chod celého procesu a dlouhodobě šetří další energii.

Srovnání energetické účinnosti: Laserové svařování vs. tradiční obloukové svařování

| Metrické | Laserové svařování | Obloukové svařování |

|---|---|---|

| Spotřeba energie na 1 m svaru | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Tepelná difuze | 0,3–1,2 mm | 4–8 mm |

| CO₂ ekvivalent za hodinu | 2.1 kg | 9.6 kg |

Podle Mezinárodního institutu pro udržitelnou výrobu dokončují laserové systémy ekvivalentní úkoly s o 68 % nižší spotřebou energie ve srovnání se svařovacími zařízeními MIG. Jejich úzké tepelně ovlivněné zóny snižují nebo úplně eliminují potřebu následných procesů, jako je například narovnávání deformovaných dílů, které jsou časově i energeticky náročné.

Snížené vydávání nebezpečných kouřů ve srovnání s konvenčními svařovacími metodami

Laserové svařování snižuje množství částic ve vzduchu přibližně o 83 %, protože nepotřebuje spotřební elektrody ani přídavné materiály, které vyžadují tradiční metody, jako je například svařování pod ochrannou atmosférou s drátem se tavidlem. Podle výsledků průzkumu Čistá výroba 2023 většina laserových svařovacích zařízení vůbec nevytváří škodlivé páry šestimocného chromu ani manganu. U přibližně 92 % zařízení nebyly žádné zjištěny, zatímco u svařování metodou TIG to bylo pouze 34 %. Co to znamená pro továrny? Mohou skutečně zmenšit své systémy větrání, aniž by porušily pravidla OSHA pro kvalitu ovzduší. A menší systémy znamenají úspory nákladů již při výstavbě provozu i nižší průběžné náklady na údržbu.

Nižší uhlíková stopa umožněná automatizací laserového svařovacího stroje

Integrované automatické funkce, jako je prevence kolizí a prediktivní údržba, snižují ztráty energie způsobené neplánovanými výpadky o 17–24 %. Centralizované řízení energie ve vláknových laserových systémech optimalizuje distribuci energie napříč více pracovními stanicemi a snižuje roční emise CO₂ o 38 metrických tun na výrobní linku ve srovnání se svařovacími sestavami s ručním provozem.

Přesnost a efektivita využití materiálu

Snížení odpadu materiálu díky přesnému spojování pomocí stroje pro řezání vláknovým laserem

Stroje pro řezání vláknovým laserem dosahují míry využití materiálu až 92 %, což výrazně převyšuje hodnotu plazmového řezání 68 %, jak uvádí studie o efektivitě materiálů z roku 2025 publikovaná v Nature Scientific Reports . Díky šířce řezu pouhých 0,2 mm a polohovací přesnosti v rozmezí ±0,1 mm tyto systémy umožňují velmi husté uspořádání dílů, čímž maximalizují využití plechu:

| Metoda řezání | Využití materiálu | Šířka ražby | Energetické spotřebování |

|---|---|---|---|

| Vláknitý laser | 92% | 0.2mm | 8,5 kW/h |

| Plast | 68% | 3,1mm | 24 kW/h |

Tato úroveň přesnosti vede k úspoře nákladů na suroviny o 18–22 % při tvorbě plechových dílů, což je obzvláště výhodné při práci s vysoce hodnotnými materiály, jako je hliník pro letecký průmysl a korozivzdorné oceli.

Minimalizace ztrát surovin pomocí laserového řezacího stroje pro kov

Protože laserové řezání je bezkontaktní proces, eliminuje opotřebení nástrojů a mezery nevyhnutelné při mechanickém stříhání. To ušetří dalších 15–20 % surového plechu na jednu výrobní sérii. U projektů s drahými slitinami – u nichž mohou náklady na materiál představovat 60–70 % celkových nákladů – tato efektivita přímo zvyšuje rentabilitu a udržitelnost.

Prodloužená životnost nástrojů a snížená spotřeba materiálu při provozu ručních laserových svařovacích zařízení

Ruční systémy laserového svařování nevyžadují spotřební elektrody ani ochranné plyny, čímž snižují náklady na spotřební materiál až o 85 % ve srovnání se svařovacími procesy MIG/TIG. Jejich pevnolátkový design umožňuje provozní životnost přesahující 10 000 hodin, což výrazně převyšuje typickou životnost 500 hodin u běžných svařovacích hořáků při intenzivním používání.

Ekonomická udržitelnost a dlouhodobé provozní výhody

Analýza celkových nákladů vlastnictví systémů vláknových laserových řezacích strojů

Laserové svařovací a řezací systémy obvykle vyžadují nižší celkové náklady, protože spotřebují o 30 až 40 procent méně energie a jsou v podstatě samoudržitelné, pokud jde o údržbu. Vezměme si například zařízení na řezání pomocí vláknového laseru – ta typicky spotřebují přibližně poloviční množství energie ve srovnání s plazmovými alternativami. A nesmíme zapomenout na automatizaci, která díky výzkumu provedenému v roce 2023 institutem Ponemon může provozovnám ušetřit zhruba 8,20 dolaru každou hodinu na pracovních nákladech. Pokud se podíváme na reálné příklady, mnoho výrobních závodů vidělo, že se jejich finance zlepšily téměř o 92 000 dolarů během pěti let díky menšímu počtu poruch, nižší potřebě náhradních dílů a prostě díky tomu, že za stejný čas dokážou vykonat více práce.

Časové rámce návratnosti investic ve středně velkých výrobních podnicích po integraci laserových svařovacích strojů

Výrobci střední velikosti obvykle dosahují návratnosti investic během 18–24 měsíců po nahrazení obloukových svařovacích systémů laserovou technologií. Jak je uvedeno v zprávě o efektivitě výroby za rok 2024 , integrace vede k 27% rychlejším výrobním cyklům a o 15 % vyššímu využití materiálu. Další úspory z nižšího odpadu a nárok na ESG podněty dále zrychlují dosažení bodu zvratu.

Strategie: Postupná integrace v souladu s ukazateli udržitelnosti

Strukturované nasazení zajišťuje hladkou adaptaci a zároveň posouvá cíle udržitelnosti:

- Pilotní testování ručními laserovými svařovacími jednotkami v aplikacích s nízkým rizikem

- Přeškolování pracovníků zaměřené na přesné techniky spojování

- Kompletní nasazení vláknových laserových řezacích strojů v hlavních výrobních linkách

Tato postupná strategie minimalizuje počáteční investice a pomáhá splnit 65–80 % ročních cílů udržitelnosti, aniž by rušila provoz.

Studie případu: Výroba automobilových komponent dosáhla snížení emisí o 30 %

Jeden evropský výrobce automobilových dílů snížil svou uhlíkovou stopu přibližně o 132 metrických tun ročně, když přešel od tradičních technik bodového svařování k moderní laserové svařovací technologii. Když navíc optimalizovali procesy řezání kovů pomocí těchto laserových systémů, podařilo se jim snížit odpad materiálu téměř o 20 %, což podle zdroje IndustryWatch z roku 2023 vedlo ke celkové úspoře přibližně 2,1 milionu dolarů během tří let. Tato investice jim nejen pomohla splnit přísnější environmentální předpisy, ale také dávala smysl z hlediska finančních výsledků v průběhu času.

Často kladené otázky

Jaké jsou hlavní úspory energie u laserových svařovacích strojů?

Laserové svařovací stroje výrazně snižují ztráty energie tím, že přesně zaměřují energii a upravují výkon v reálném čase. Spotřebují přibližně o 68 % méně energie ve srovnání s tradičními MIG svařovacími zařízeními.

Vyzařují laserové svařovací stroje méně škodlivých par?

Ano, laserové svařovací stroje snižují množství znečišťujících částic ve vzduchu přibližně o 83 % a nevytvářejí žádné škodlivé výpary šestimocného chromu ani manganu, které jsou běžné u konvenčních metod.

O kolik lze snížit odpad materiálu pomocí laserových řezacích strojů?

Fiber laserové řezací stroje mohou dosáhnout využití materiálu až 92 %, což vede k úspoře nákladů na suroviny o 18–22 % při výrobě plechových dílů.

Obsah

-

Úspornost energie a environmentální výhody Laserové spárací stroje

- Jak technologie svařovacího stroje s laserem snižuje spotřebu energie

- Srovnání energetické účinnosti: Laserové svařování vs. tradiční obloukové svařování

- Snížené vydávání nebezpečných kouřů ve srovnání s konvenčními svařovacími metodami

- Nižší uhlíková stopa umožněná automatizací laserového svařovacího stroje

- Přesnost a efektivita využití materiálu

-

Ekonomická udržitelnost a dlouhodobé provozní výhody

- Analýza celkových nákladů vlastnictví systémů vláknových laserových řezacích strojů

- Časové rámce návratnosti investic ve středně velkých výrobních podnicích po integraci laserových svařovacích strojů

- Strategie: Postupná integrace v souladu s ukazateli udržitelnosti

- Studie případu: Výroba automobilových komponent dosáhla snížení emisí o 30 %

- Často kladené otázky