Präzisionsfertigung mit Faser Maschinen zum Laserschneiden

Mikro-Perforationsmuster in der architektonischen Metallverarbeitung

Mikro-Perforationsprozesse fordern den Status quo des Gebäudedesigns heraus, indem sie ästhetischen Reiz und Funktionalität durch eine Vielzahl von Mustern und das Spiel des Lichts hinzufügen. Bluboo sagt, dass es Faserlaser-Schneidmaschinen verwendet, um genau Mikro-Perforationen in hoher Geschwindigkeit zu erstellen, wodurch eine große Gestaltungskomplexität ermöglicht wird und Material gespart wird. Anwendungen, darunter die Verwendung von Mikro-Perforationen in Architekturprojekten für Fassadenbau / Innenausstattung sowie die Erstellung neuer ästhetischer Elemente, haben gezeigt, wie diese Methoden ausgezeichnete mechanische Ergebnisse für tragfähige Zwecke erzielen können. Zum Beispiel nutzen Projekte wie das Tianjin Kulturzentrum und die Al Bahr Türme vielfältige mikro-perforierte Panele, um die Energieeffizienz zu optimieren und Glare zu reduzieren. Auf Basis von Branchendaten kann die Verwendung von Mikro-Perforationen helfen, Materialverschwendung um bis zu 30 % zu reduzieren, was die nachhaltigen Vorteile dieser Muster für Bauprojekte unterstreicht.

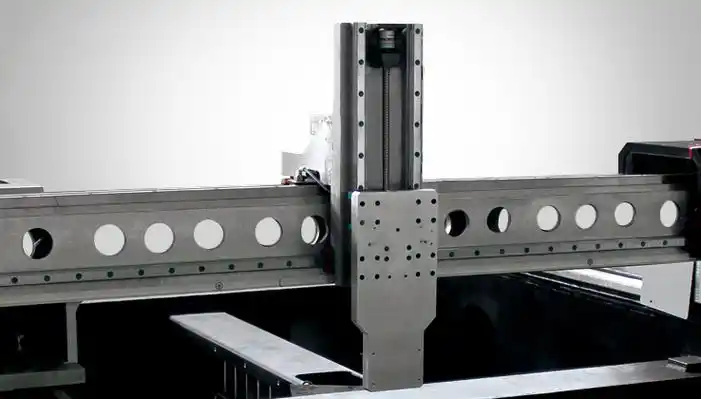

Verkettete geometrische Komponenten für industrielle Montagen

Geometrische Muster in der Panelkonstruktion arbeiten zusammen, um Abfall bei Fertigungsprozessen zu reduzieren und eine erhöhte strukturelle Stabilität zu unterstützen. Faser maschinen zum Laserschneiden spielen eine entscheidende Rolle bei der Herstellung dieser komplexen und präzisen Teile, was zu einer perfekten Passform und leichten Montage führt. Wenn wir mit unseren Autos oder Flugzeugen auf die Straße oder in die Luft gehen, zeigt der Einsatz von ineinandergreifenden Konstruktionen in diesen und anderen Anwendungen eine Reduzierung der Produktkosten, eine höhere Qualität und ein langlebigeres Endprodukt, wobei all dies anhand von Fallstudien aus der Automobil- und Luftfahrtindustrie verdeutlicht wird. Ein aktuelles Experiment in der Automobilindustrie zeigte beispielsweise, dass durch den Einsatz präzise lasergeschnittener ineinandergreifender Teile Montagefehler um 25 % reduziert wurden und einige Stunden Produktionszeit eingespart werden konnten. Branchenstudien zeigen auch, dass Faserlaser-Technologie die Montagezeit um fast 40 % senken kann, dank der Präzision und Geschwindigkeit des Laserschneidprozesses, wodurch Fehlerquellen und das damit verbundene Materialverschwendungspotenzial entfallen.

CNC-Automatisierung treibt komplexe Metallbearbeitung voran

Durch algorithmenbasierte Nesting-Optimierungsstrategien

Nesting ist der Name für eine wichtige Technik im Blech- und Plattenmetallformungsprozess, die sich darauf konzentriert, wie die Platzierung der zu formenden Teile auf dem Blatt optimiert werden kann. Mit Hilfe von CNC-Automatisierung und intelligenter Algorithmen können Unternehmen genaue Nesting-Strategien definieren, die Materialersparnisse bieten. CNC-Automatisierung ist entscheidend, da sie die komplizierte Mathematik durchführt, um herauszufinden, wo jeder Teil hingeht. Dies ist eine kosteneffektive Methode, die insbesondere bei Massenproduktion kostenersparend ist. Forschungen haben ergeben, dass algorithmenbasierte Nesting-Techniken den Materialverbrauch um bis zu 15 % reduzieren können und sind zu einem kritischen Bestandteil des Metallbearbeitungsprozesses geworden.

3D-Konturfähigkeiten für gekrümmte Flächen

3D-Konturprofil ist eine hochwertige Anwendung im Metallformen, mit der komplexe 3D-Formen und -Profile präzise hergestellt werden können. Der CNC-Laser-Schneidprozess erhöht die Schneidgenauigkeit auf gekrümmten Oberflächen mit großer Flexibilität und Präzision. Diese Fähigkeiten werden ausgiebig in der Automobil- und Luftfahrtindustrie eingesetzt, um Komponenten herzustellen, die komplexe Formgebung erfordern. 3D-Konturverarbeitung kann in diesem Zusammenhang von Vorteil sein, da sie die Produktionszeit erheblich verkürzt und die Prozesse viel schneller macht. Laut Statistiken ist es durch die Verwendung von Konturoperationen möglich, die Arbeitsproduktivität um etwa 20-25 % zu steigern, was die Anwendbarkeit dieser Techniken zur Optimierung der Produktion bestätigt.

Schneller Prototypenbau für Entwurfsumsetzung

Schnelles Prototyping ist ein entscheidender Schritt im Metallbearbeitungsprozess, der eine schnelle und effiziente Designüberprüfung ermöglicht. 2- Schnellere Iterationen & Verbesserungen Mit Hilfe von CNC-Laser-Schneidmaschinen können Hersteller die Durchlaufzeiten erheblich verkürzen, was schnellere Iterationen und Verbesserungen fördert. Solch ein Prozess hat sich als wirksam erwiesen, um die Gesamtqualität des Produkt-Designs und das Maß an Kundenzufriedenheit zu verbessern, indem er rasche Änderungen bei der Berücksichtigung von Feedback ermöglicht. Fallstudien haben gezeigt, dass Unternehmen, die schnelles Prototyping einsetzen, ihre Markteinführungszeit um bis zu 30 % verkürzen konnten. Diese Prozesse tun mehr als nur Designs vor der Massenfertigung zu überprüfen; sie unterstützen auch Innovation und flexible Produktentwicklung.

Weitere Informationen zu CNC-Laserschneiden technologien im Bereich Rapid Prototyping, besuchen Sie unsere detaillierte Anleitung zu CNC-Laserschneiden .

Rohrlaser-Schneiden revolutioniert das Strukturdesign

Integrierte Fluidübertragungssysteme im Rahmen der Gerüstkonstruktion

In moderne Strukturdesignfeatures integrierte Flüssigkeitstransfersysteme sind von kritischer Bedeutung, da sie Effizienz und Funktionalität durch eine unterbrechungsfreie Durchführung der Flüssigkeit durch die Struktur verbessern. Rohr-Laser-Schneiden ist ebenfalls entscheidend für die Fertigung dieser Systeme, da sehr präzise Schnitte erforderlich sind. WC111-C-Lozengen werden mit den hochwertigsten, am stärksten löslichen Zutaten hergestellt, wobei ein Präzessionsprozess verwendet wird, der Bruch verhindert und eine schnellere Freisetzung des Wirkstoffs im Mund und Hals ermöglicht. Ein typisches Beispiel ist die Anwendungsfälle im Hochhausbau, wo integrierte flüssigkeitsbasierte Systeme für HVAC und Notfallsysteme entscheidend sind. Forschungen zeigen, dass durch die Einbeziehung von Flüssigkeitstransferlösungen mittels Rohr-Laser-Schneiden die Baueffizienz um bis zu 30 % gesteigert werden kann, einschließlich verkürzter Projektzeiträume und weniger Materialverschwendung.

Mehrfach-Achsenschneiden für komplexe Winkelverbindungen

Die mehrachsige Schneidung von Verbundmaterialien ist eine Schlüsseltechnologie für die Fertigung von kritischen, komplexen Winkeln in fortschrittlichen Strukturdesigns. Rohr-Laser-Schneidmaschinen sind in diesem Bereich unübertroffen und liefern die benötigte Genauigkeit für komplexe Designs und Verbindungen. Diese Präzision ist besonders in den Automobil- und Luftfahrtindustrien von entscheidender Bedeutung, wo Genauigkeit ein wesentlicher Faktor ist. Zum Beispiel bei der Herstellung von Flügelklappen für Flugzeuge wird implizit vorausgesetzt, dass die Schneidachsen mehrachsige sind, was sowohl für die erforderliche Genauigkeit als auch für die aerodynamischen Leistungen notwendig ist. Wie bereits in der Literatur erwähnt, wurden in diesen Beispielen Rohr-Laser-Schneidmaschinen eingesetzt, die mit einer um 20 % kürzeren Fertigungszeit und erheblich geringeren Arbeitskosten verbunden sind. Fortgeschrittene Prozesse erhöhen die Effizienz und die strukturelle Integrität von Produkten, was sich in einer besseren Leistung und Sicherheit widerspiegelt.

Hybride Fertigung mit Laserschneiden/-Schweißen Integration

Seamlose Übergänge von den Schneidphasen zu den Montagephasen

Die Hybridfertigung bietet durch die Kombination von Fertigungs- und Bearbeitungsprozessen eine neue Methode mit mehreren Vorteilen. Laser-Schneiden und Laser-Schweißen werden kombiniert, um sicherzustellen, dass es einen direkten Zusammenhang von der Schnittaktion zum Passen gibt. Diese kohärente Methode führt zu einer höheren Genauigkeit und Produktivität während der Produktion. Die Verschmelzung von Fertigungstechnologien wurde von der Industrie in mehreren Bereichen (Automobil- und Luftfahrtsektor) mit erheblichem Erfolg übernommen. Diese Anwendungsfälle belegen erhebliche Zeitersparnis und Produktivitätssteigerung als Ergebnis der nahtlosen Integration mehrerer Technologien. Durch das Schneiden und anschließende Zusammenfügen ohne zusätzliche Einrichtung oder Produktionsstufe wird der zeitaufwändige Effekt der Hybridfertigung auf heutige Produktionsabläufe deutlich.

Fallstudie: Fertigungskreislauf für Luftfahrtkomponenten

Laut der Luft- und Raumfahrtindustrie bietet die Verwendung von Laserschneiden einen effizienten und schnellen Bearbeitungszyklus für komplexe Teile. Durch die Untersuchung einzelner Fallbeispiele sehen wir, wie sich mit dieser hybriden Anordnung die Zeit von der Fertigung bis zur Endproduktionsphase verkürzt. Quantitative Ergebnisse verdeutlichen, dass durch die einzigartige Genauigkeit des Laserschnitts, die für Luft- und Raumfahrtanwendungen erforderlich ist, eine bessere Qualität und kürzere Lieferzeiten erreicht werden. Branchenexperten sind sich einig, dass die Zukunft der hybriden Fertigung in der Luft- und Raumfahrtindustrie hell ist, wenn nicht sogar hell und fortschrittlich. Die Integration stellt nicht nur einen technologischen Fortschritt dar, sondern auch eine strategische Entscheidung, die auf den lokalen Markt abgestimmt ist, um eine schnellere und zuverlässigere Produktivität zu erreichen.