Energieeffizienz und Umweltvorteile von Laserschweißmaschinen

Wie die Technologie der Laserschweißmaschine den Energieverbrauch reduziert

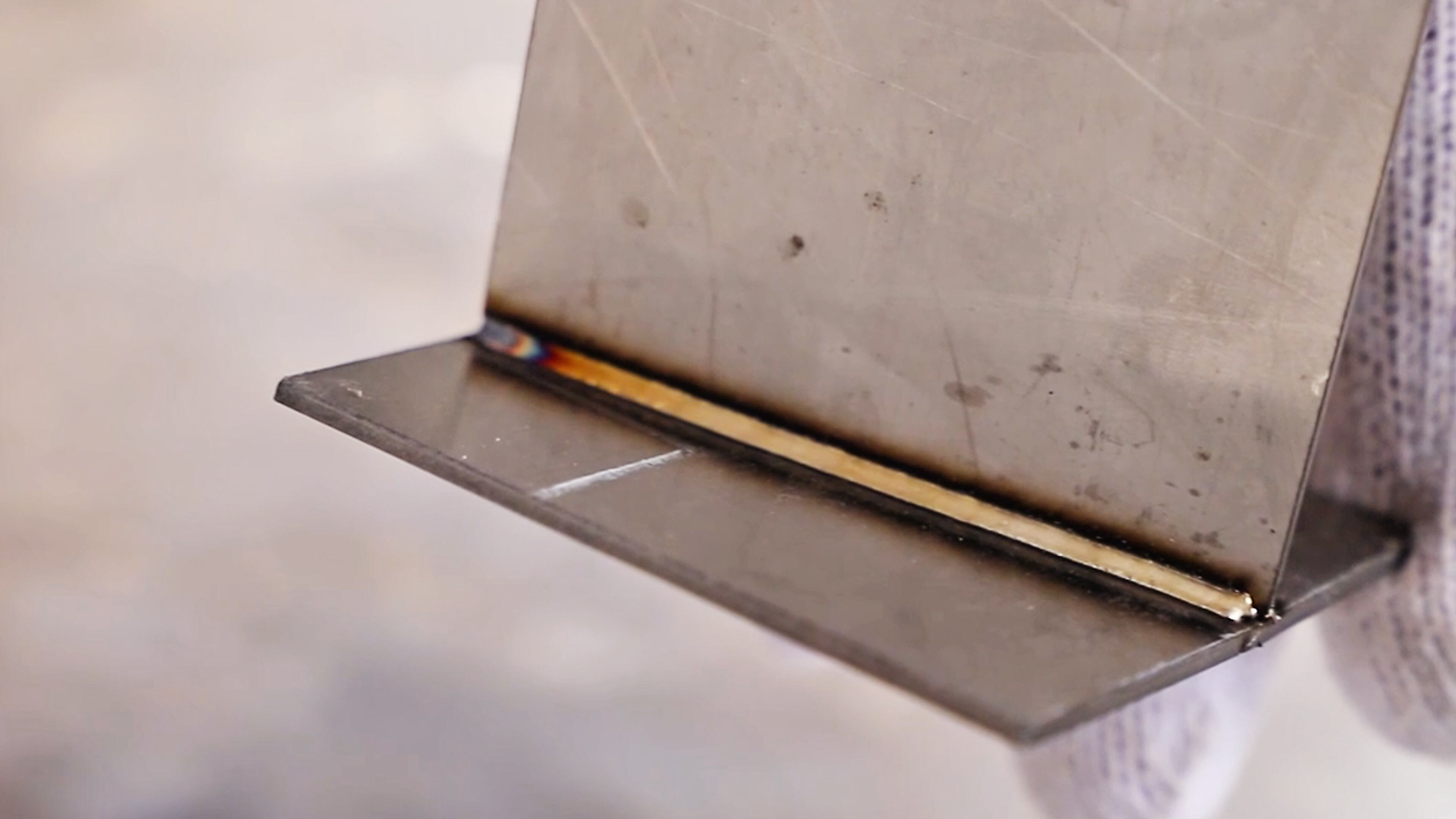

Laserschweißmaschinen konzentrieren ihre Energie genau dort, wo sie benötigt wird, wodurch nur der eigentliche Schweißbereich erhitzt wird und unerwünschte Wärmeausbreitung vermieden wird. Im Gegensatz zum herkömmlichen Schweißen, das ständige Energiezufuhr benötigt, um die Lichtbögen aufrechtzuerhalten, funktionieren Laser anders. Laut aktuellen Branchendaten reduzieren gepulste Lasersysteme den Energieverlust während Stillstandszeiten um etwa 20 bis 35 Prozent. Ein weiterer großer Vorteil ist, dass kein Energieverlust durch Elektrodenabnutzung entsteht, da keine physische Berührung stattfindet. Außerdem können diese Maschinen ihre Leistungsstufen automatisch während des Betriebs anpassen, indem sie die Intensität je nach Materialdicke verändern. Diese Echtzeit-Anpassung sorgt langfristig für einen reibungsloseren Ablauf und spart zusätzliche Energie ein.

Vergleich der Energieeffizienz: Laser-Schweißen vs. traditionelles Lichtbogenschweißen

| Metrische | Laserschweißen | Schweißarbeiten mit Bogen |

|---|---|---|

| Energieverbrauch pro 1 m Schweißnaht | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Thermische Diffusion | 0,3–1,2 mm | 4–8 mm |

| CO₂-Äquivalent pro Stunde | 2,1 kg | 9,6 KG |

Laut dem Internationalen Institut für Nachhaltige Produktion verbrauchen Lasersysteme 68 % weniger Energie als MIG-Schweißgeräte, um gleichwertige Aufgaben zu erledigen. Ihre schmalen wärmeeinflussten Zonen reduzieren oder eliminieren die Notwendigkeit von Nachbearbeitungsschritten wie das Richten verformter Bauteile, die sowohl zeitaufwändig als auch energieintensiv sind.

Verminderte Emission gefährlicher Dämpfe im Vergleich zu herkömmlichen Schweißverfahren

Das Laserschweißen reduziert luftgetragene Partikel um etwa 83 %, da keine verschleißbaren Elektroden oder Zusatzwerkstoffe erforderlich sind, wie sie bei traditionellen Verfahren wie dem Lichtbogenhandschweißen üblich sind. Laut den Ergebnissen der Clean Manufacturing Umfrage 2023 produzieren die meisten Laserschweißanlagen überhaupt keine schädlichen Dämpfe von sechswertigem Chrom oder Mangan. Etwa 92 % zeigten keinerlei Emissionen, verglichen mit nur 34 % beim WIG-Schweißen. Was bedeutet das für Fabriken? Sie können ihre Belüftungsanlagen tatsächlich verkleinern, ohne gegen die Luftqualitätsvorschriften der OSHA zu verstoßen. Und kleinere Anlagen bedeuten Einsparungen bei den Investitionskosten beim Bau sowie geringere laufende Wartungskosten.

Geringerer CO2-Fußabdruck durch Automatisierung mit Laserschweißmaschinen

Integrierte Automatisierungsfunktionen – wie Kollisionsvermeidung und vorausschauende Wartung – reduzieren Energieverschwendung durch ungeplante Ausfallzeiten um 17–24 %. Ein zentrales Energiemanagement in Faserlasersystemen optimiert die Energieverteilung über mehrere Arbeitsstationen hinweg und senkt die jährlichen Kohlenstoffemissionen pro Produktionslinie um 38 Tonnen im Vergleich zu manuellen Schweißanlagen.

Präzision und Ressourceneffizienz bei der Materialnutzung

Verringerung des Materialabfalls durch präzises Fügen mit der Faserlaser-Schneidmaschine

Faserlaser-Schneidmaschinen erreichen Materialausnutzungsquoten von bis zu 92 % und übertreffen damit deutlich das Plasma-Schneiden mit 68 %, wie eine 2025 veröffentlichte Studie zur Materialeffizienz in Nature Scientific Reports zeigt. Mit einer Schnittbreite von nur 0,2 mm und einer Positionsgenauigkeit innerhalb von ±0,1 mm ermöglichen diese Systeme engste Anordnungen, die die Blechnutzung maximieren:

| Schnittmethode | Materialausnutzungsrate | Kürbelbreite | Energieverbrauch |

|---|---|---|---|

| Faserlaser | 92% | 0,2 mm | 8,5 kW/h |

| Plasma | 68% | 3.1mm | 24 kW/hr |

Dieses Maß an Präzision führt zu Rohstoffkosteneinsparungen von 18–22 % bei der Blechbearbeitung, was besonders vorteilhaft ist, wenn mit hochwertigen Materialien wie aluminium für die Luftfahrtindustrie und korrosionsbeständigen Stählen gearbeitet wird.

Minimierung des Rohstoffverlusts mithilfe einer Laser-Schneidmaschine für Metall

Da das Laserschneiden ein berührungsloses Verfahren ist, entfallen Werkzeugverschleißtoleranzen, die beim mechanischen Scherschneiden unvermeidlich sind. Dadurch werden pro Produktionsdurchlauf zusätzliche 15–20 % des Rohblechs geschont. Bei Projekten mit kostspieligen Legierungen – bei denen die Materialkosten 60–70 % der Gesamtkosten ausmachen können – verbessert diese Effizienz direkt die Rentabilität und Nachhaltigkeit.

Verlängerte Werkzeuglebensdauer und reduzierter Verschleiß bei handgeführten Laser-Schweißgeräten

Handgeführte Laserschweißsysteme benötigen keine verschleißintensiven Elektroden oder Schutzgase und reduzieren so die Materialkosten um bis zu 85 % im Vergleich zu MIG/TIG-Verfahren. Durch ihr festkörperbasiertes Design ermöglichen sie eine Betriebslebensdauer von über 10.000 Stunden, was weit über der typischen Lebensdauer von 500 Stunden herkömmlicher Schweißbrenner bei starker Beanspruchung liegt.

Wirtschaftliche Nachhaltigkeit und langfristige betriebliche Vorteile

Gesamtbetriebskostenanalyse für Faserlaser-Schneidanlagen

Laserschweiß- und Schneidanlagen sind insgesamt tendenziell kostengünstiger, da sie etwa 30 bis 40 Prozent weniger Energie verbrauchen und im Wesentlichen bei der Wartung selbstständig funktionieren. Nehmen wir beispielsweise Faserlaser-Schneidmaschinen: Diese verbrauchen typischerweise etwa die Hälfte der Leistung im Vergleich zu Plasmasystemen. Und vergessen wir nicht die Automatisierung, die Werkstätten laut einer Studie des Ponemon Institute aus dem Jahr 2023 ungefähr 8,20 Dollar pro Stunde an Arbeitskosten einsparen kann. Praxisbeispiele zeigen, dass viele Produktionsstätten innerhalb von fünf Jahren ihren Gewinn um nahezu 92.000 Dollar gesteigert haben, dank weniger Ausfälle, geringerem Bedarf an Ersatzteilen und der Möglichkeit, in derselben Zeit mehr Arbeit zu erledigen.

ROI-Zeitrahmen im mittelständischen Maschinenbau nach Integration von Laserschweißanlagen

Mittelständische Hersteller erzielen typischerweise eine Amortisation innerhalb von 18 bis 24 Monaten nach dem Austausch von Lichtbogenschweißanlagen durch Lasertechnologie. Wie im manufacturing Efficiency Report 2024 hervorgehoben wird, führt die Integration zu 27 % schnelleren Produktionszyklen und einer 15 % höheren Materialausnutzung. Zusätzliche Einsparungen durch geringeren Abfall und die Berechtigung zu ESG-bezogenen Anreizen beschleunigen die Amortisationszeiträume weiter.

Strategie: Phasenweise Integration zur Ausrichtung an Nachhaltigkeits-KPIs

Ein strukturierter Rollout gewährleistet eine reibungslose Einführung und gleichzeitig Fortschritte bei den Nachhaltigkeitszielen:

- Pilot-Testung mit handgeführten Laserschweißgeräten in Anwendungen mit geringem Risiko

- Umschulung der Belegschaft mit Fokus auf präzise Fügetechniken

- Vollständige Implementierung von Faserlaser-Schneidmaschinen in den primären Produktionslinien

Diese schrittweise Strategie minimiert die anfänglichen Investitionen und hilft dabei, 65–80 % der jährlichen Nachhaltigkeitsziele zu erreichen, ohne den Betrieb zu stören.

Fallstudie: Herstellung von Automobilkomponenten mit 30 % niedrigeren Emissionen

Ein europäischer Hersteller von Autoteilen hat seinen CO2-Fußabdruck jährlich um rund 132 Tonnen verringert, als er von herkömmlichen Punktschweißverfahren auf moderne Laserschweißtechnologie umstellte. Als sie ihre Metallschneidprozesse mithilfe dieser Lasersysteme optimierten, gelang es ihnen, den Materialverschnitt um nahezu 20 % zu reduzieren, was laut IndustryWatch aus dem Jahr 2023 über drei Jahre hinweg zu Gesamteinsparungen von etwa 2,1 Millionen US-Dollar führte. Diese Investition half nicht nur, strengere Umweltvorschriften einzuhalten, sondern machte sich langfristig auch positiv auf der Gewinn- und Verlustrechnung bemerkbar.

FAQ

Welche wesentlichen Energieeinsparungen bieten Laserschweißmaschinen?

Laserschweißmaschinen reduzieren den Energieverbrauch erheblich, indem sie die Energie gezielt bündeln und die Leistungsstufen in Echtzeit anpassen. Sie verbrauchen etwa 68 % weniger Energie als herkömmliche MIG-Schweißer.

Emittieren Laserschweißmaschinen weniger schädliche Dämpfe?

Ja, Laserschweißmaschinen reduzieren luftgetragene Partikel um etwa 83 % und erzeugen keine schädlichen Dämpfe von sechswertigem Chrom oder Mangan, wie sie bei herkömmlichen Verfahren üblich sind.

Wie stark kann der Materialabfall durch den Einsatz von Laserschneidmaschinen reduziert werden?

Faser-Laserschneidmaschinen können Materialausnutzungsquoten von bis zu 92 % erreichen, was zu Rohstoffkosteneinsparungen von 18–22 % bei der Blechbearbeitung führt.

Inhaltsverzeichnis

-

Energieeffizienz und Umweltvorteile von Laserschweißmaschinen

- Wie die Technologie der Laserschweißmaschine den Energieverbrauch reduziert

- Vergleich der Energieeffizienz: Laser-Schweißen vs. traditionelles Lichtbogenschweißen

- Verminderte Emission gefährlicher Dämpfe im Vergleich zu herkömmlichen Schweißverfahren

- Geringerer CO2-Fußabdruck durch Automatisierung mit Laserschweißmaschinen

- Präzision und Ressourceneffizienz bei der Materialnutzung

-

Wirtschaftliche Nachhaltigkeit und langfristige betriebliche Vorteile

- Gesamtbetriebskostenanalyse für Faserlaser-Schneidanlagen

- ROI-Zeitrahmen im mittelständischen Maschinenbau nach Integration von Laserschweißanlagen

- Strategie: Phasenweise Integration zur Ausrichtung an Nachhaltigkeits-KPIs

- Fallstudie: Herstellung von Automobilkomponenten mit 30 % niedrigeren Emissionen

- FAQ