Entwicklung der Rohr-Laser-Schneidtechnologie

Von traditionellen Methoden zu CNC-Präzision

Als die Hersteller sich von der alten Schule des Laserschnitts zur CNC-Technologie verwandelten, änderte sich wirklich, wie Dinge hergestellt werden. Damals waren Laser viel besser als Handschnitte, aber es gab immer noch Probleme. Die Geschwindigkeit war nicht groß und die Präzision variierte sehr, was bedeutete, dass Teile manchmal anders aussahen. Das änderte sich, als CNC-Lasermaschinen auftauchten. Diese neuen Systeme führten zur Automatisierung und machten die Produktion reibungsloser und schneller als je zuvor. Die Fabriken sahen echte Produktionserhöhungen, ohne dabei die Qualität zu beeinträchtigen.

- CNC-Technologie ermöglichte automatisierte Steuerung, wodurch eine konsistente und präzise Ausführung komplexer Designs gewährleistet wurde.

- Durch die erhebliche Reduktion von menschlichen Fehlern und manueller Eingriffe steigerten CNC-Laser-Schneidanlagen die Produktionsgeschwindigkeiten und Genauigkeit in verschiedenen Industrien.

- Beweise aus Produktionsstätten weltweit weisen auf eine bemerkenswerte Verbesserung der Produktionszeiten hin, wobei einige einen Zeiteinsparnis von 50 % im Vergleich zu traditionellen Methoden berichten.

Auswirkungen der Fortschritte bei Faserlasern

Die Einführung der Faserlaser-Technologie hat eine neue Ära in der Materialbearbeitung eingeleitet und sowohl in Effizienz als auch in Anwendungsvielfalt die älteren Gaslaser überflügelt. Diese Innovationen haben die Betriebs-effizienz neu definiert, indem sie eine fokussierte Wellenlänge emittieren, die präzise Schnitte in verschiedenen Materialien, einschließlich Metallen und Kunststoffen, ermöglicht.

- Faserlasers ermöglichen einen höheren Effizienzgrad, was sich in 50 % niedrigeren Betriebskosten im Vergleich zu traditionellen Laserschneidmaschinen widerspiegelt, wie Branchenstudien zeigen.

- Sie ermöglichen Herstellern, verschiedene Materialien schnell zu verarbeiten, was zu höheren Produktionsraten führt und Wartungsanforderungen reduziert.

- Praxisbeispiele demonstrieren eine bemerkenswerte Steigerung der Produktionsraten, wobei eine bis zu 70 % höhere Übergangsgeschwindigkeit erreicht wird und die Verwendung unterschiedlicher Materialien ohne Qualitätsverlust ermöglicht wird.

Integration mit intelligenten Fertigungssystemen

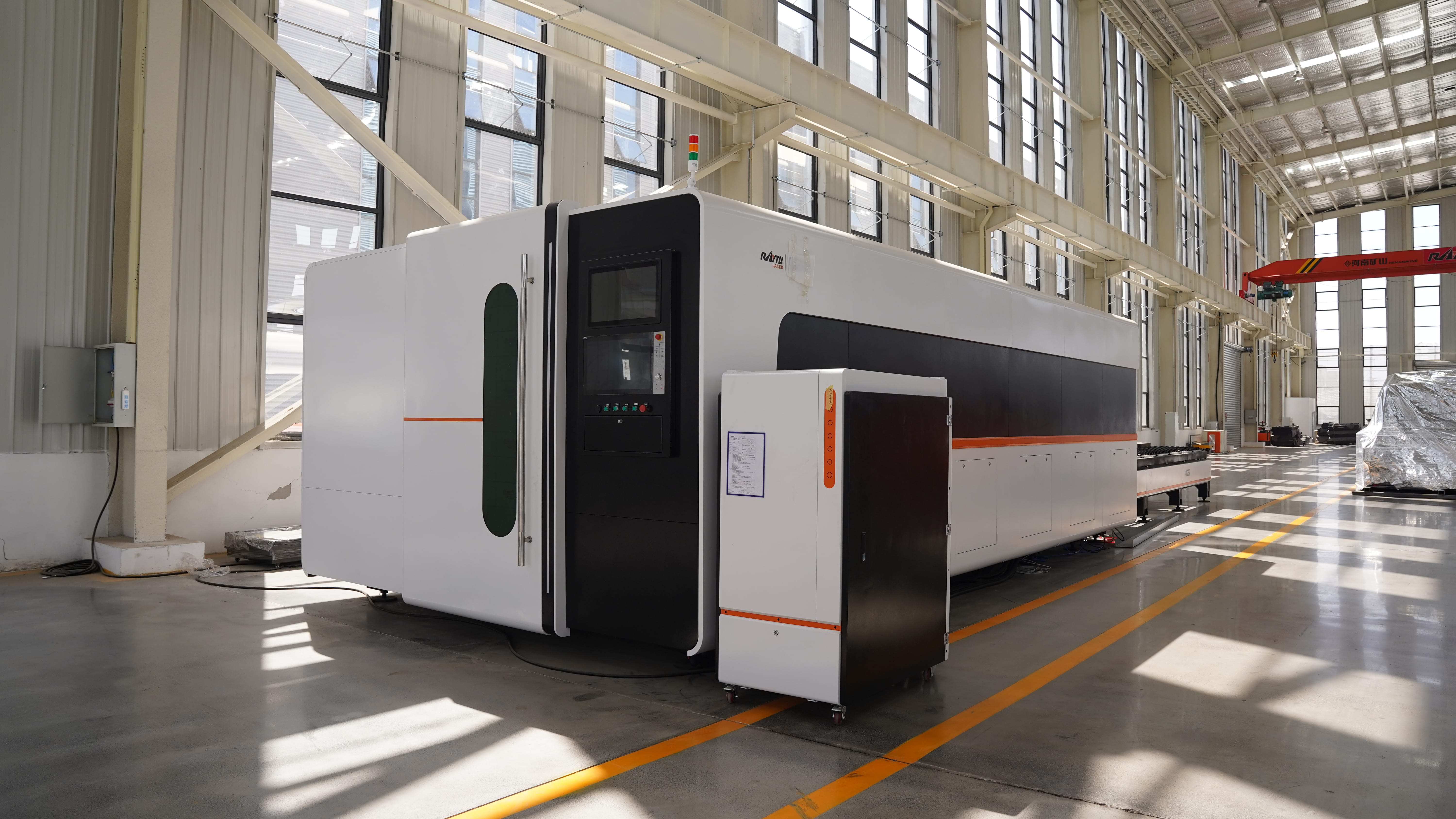

Während die Industrien in Richtung der Prinzipien von Industry 4.0 voranschreiten, wird die Integration von Rohr-Laser-Schneidmaschinen mit Smart-Manufacturing-Systemen zunehmend wichtig. Diese Maschinen passen nahtlos in das Konzept der intelligenten Fabrik ein und fördern durch IoT-Integration eine verbesserte Betriebs-effizienz.

- IoT-Systeme ermöglichen die Echtzeit-Datenanalyse von Laser-Schneidoperationen, was proaktives Wartungsmanagement und weniger Downtime begünstigt.

- Erfolgreiche Fallstudien zeigen Vorteile wie optimierte Produktionsabläufe und verbesserte Produktqualität aufgrund dieser Integration.

- Der Übergang zu intelligenter Fertigung führt zu prädiktiven Wartungsfähigkeiten, wodurch ein wettbewerbsfähiger Vorteil durch erhöhte Produktionsflexibilität gewährleistet wird und sichergestellt wird, dass die Maschinen maximal effizient arbeiten.

Schlüsselvorteile im modernen Fertigungsprozess

Unübertroffene Präzision für komplexe Geometrien

Moderne Lasertechnologie hat die Art und Weise revolutioniert, wie wir Materialien schneiden, und es ermöglicht, wirklich komplexe Formen zu schaffen, die alte Schnittmethoden einfach nicht bewältigen können. Hersteller verschiedener Branchen können jetzt detaillierte Teile mit erstaunlicher Genauigkeit herstellen. Denken Sie an Luft- und Raumfahrtkomponenten oder kleine medizinische Geräte, bei denen die richtigen Messungen sehr wichtig sind. Der Unterschied ist ziemlich erheblich. Die Fabriken berichten von weniger Fehlern während der Produktionsläufe. Einige Statistiken bestätigen das auch. Bei Laser-Anwendungen sind die Erträge insgesamt um 30% besser als bei herkömmlichen Werkzeugen. Und vergessen wir nicht, wie viel Geld wir sparen, weil wir all diese teuren Nacharbeiten vermeiden.

Reduzierte Materialverschwendung und Kosteneffizienz

Laser-Schnittrohre reduzieren die Materialverschwendung, weil es so viel weniger Schnittverluste gibt als bei herkömmlichen Methoden. Einige Produktionsbetriebe haben viel Geld gespart, weil sie ihre Materialien effizienter einsetzen. Zum Beispiel berichten Automobilbauer, daß sie jeden Monat Tausende sparen, indem sie einfach mehr brauchbare Produkte aus jedem Rohrohr holen. Die Zahlen bestätigen das. Zu viele Unternehmen finden, dass sie ihre Investition innerhalb von drei Jahren nach dem Wechsel zu Lasersystemen zurückbekommen. Dies geschieht hauptsächlich, weil sie weniger Material verschwenden und ihre Produktionslinien insgesamt reibungsloser laufen, sobald sie diese fortschrittlichen Schneidtechniken implementieren.

Vielseitigkeit bei Metallen und Legierungen

Röhrenlaserschneidmaschinen können alle möglichen Metalle und Legierungen behandeln, was wirklich zeigt, wie vielseitig sie sind. Ihre Flexibilität ist für Branchen, die unterschiedliche Schneidmöglichkeiten benötigen, wie zum Beispiel die Produktion von Automobilteilen oder elektronischen Komponenten, von großer Bedeutung. Nach aktuellen Marktanalysen gibt es definitiv einen Anstieg der Nachfrage nach dieser Art von Maschinen. Der gesamte Produktionssektor scheint sich in Richtung von Geräten zu bewegen, die mit mehreren Materialien arbeiten, da Unternehmen versuchen, den Wettbewerbern voraus zu sein. Diese Maschinen funktionieren gut mit Materialien wie Aluminium und Edelstahl, was Unternehmen die Freiheit gibt, zu experimentieren und neue Produkte zu entwickeln, ohne sich auf die Materialien festzuhalten, die sie tatsächlich schneiden können.

Technologische Innovationen, die die Einführung vorantreiben

Automatisierung und IoT-fähige Laser-Schneider

Die Zusammenführung von Automatisierung und IoT in der Fertigung hat wirklich verändert, wie effizient Fabriken arbeiten und was sie produzieren können. Nehmen wir zum Beispiel Laserschneider, die jetzt viel weniger Handarbeit benötigen, was bedeutet, dass Produkte schneller und präziser hergestellt werden. Gleichzeitig ermöglicht die IoT-Technologie es Herstellern, Maschinen im Laufe ihres Betriebs zu überwachen und sofortig Feedback zu geben, wie gut es läuft. Wir sehen Produktionssysteme, die sich selbst reparieren, wenn etwas schief geht, dank der Datenanalyse, die hinter den Kulissen stattfindet. Dadurch werden unerwartete Stillstände verringert und Reparaturen vor einem Ausfall geplant. Vor allem die Laserschneidindustrie hat in letzter Zeit ein enormes Wachstum bei der Einführung dieser Technologien erlebt, was zeigt, wie wichtig sie geworden sind, um mit den heutigen Produktionsanforderungen Schritt zu halten.

3D-Schneidfähigkeiten für benutzerdefinierte Designs

Die jüngsten Verbesserungen in der Laserschneidetechnologie ermöglichen es, in drei Dimensionen zu schneiden. Deswegen können Designer alle möglichen komplizierten und individuellen Formen erstellen, die den heutigen Wünschen der Menschen entsprechen. Auch hier sehen die Hersteller echte Vorteile, da sie Produkte herstellen können, die genau für bestimmte Kunden gemacht werden, was ihnen einen Vorteil gegenüber dem Wettbewerb auf dem Markt gibt. Vor allem der Automobilbereich ist mit diesem Zeug an Bord gesprungen, zusammen mit Luft- und Raumfahrtunternehmen, die diese einmaligen Komponenten brauchen, die niemand sonst macht. Wir sehen mehr Geschäfte, die in 3D-Laser-Systeme investieren, weil Unternehmen in vielen Bereichen erkennen, dass die Anpassung nicht mehr optional ist, sondern unerlässlich, wenn sie inmitten veränderter Kundenerwartungen relevant bleiben wollen.

Energieeffiziente Lasersysteme

Heutzutage sind Rohrlaserschneidmaschinen mit einer Energieeffizienz direkt in ihrem Design integriert, was zeigt, wie sich der gesamte Produktionssektor zu umweltfreundlicheren Verfahren bewegt. Neue Lasersysteme reduzieren den Stromverbrauch im Vergleich zu früheren Modellen, und das bedeutet auch echte Einsparungen bei den Betriebskosten. Für Geschäfte, die ihre Umweltbelastung reduzieren wollen, ohne die Bank zu brechen, ist das sehr wichtig. Wenn Unternehmen auf diese effizienten Systeme umsteigen, treffen sie zwei Vögel mit einer Klappe: Sie erreichen internationale Nachhaltigkeitsziele und sehen, wie ihre monatlichen Stromrechnungen spürbar sinken. Deshalb investieren viele zukunftsorientierte Hersteller bereits in diese modernisierten Maschinen für ihre langfristige Gewinnspanne.

Branchenspezifische Anwendungen

Luft- und Raumfahrt: Fertigung leichter Komponenten

Die Luftfahrt setzt sich immer mehr für leichtere Materialien ein, weil sie wirklich helfen, Kraftstoff zu sparen und die Gesamtleistung von Flugzeugen zu steigern. Laser-Schneider sind hier sehr wichtig geworden, da sie es den Herstellern erlauben, die leichten Teile zu machen, die wir brauchen. Diese Maschinen können komplizierte Formen in Materialien wie Aluminium und Titan schneiden, auf die sich Flugzeugbauer so sehr verlassen. Teile wie Halterungen, Strukturrahmen und verschiedene Stützelemente erhalten durch die Röhrenlasertechnologie einen echten Schub. Es schneidet komplizierte Muster ab, während alles stark genug bleibt, um Flugbelastungen zu bewältigen. Branchendaten zeigen, dass Unternehmen, die auf das Laserschneiden umsteigen, ihre Produktionszeiten reduzieren und die Genauigkeit steigen sehen, was verständlich ist, warum mehr Geschäfte auf diesen Zug springen, um eine bessere Effizienz zu erreichen.

Automobil: Strukturelle Integrität und Anpassung

Das Laserschneiden spielt heutzutage eine große Rolle in der Automobilherstellung, weil es hilft, starke Strukturen zu erhalten und gleichzeitig individuelle Anpassungen ermöglicht. Hersteller verwenden diese Technologie, um alle möglichen Teile von Rahmen bis zu Außenhülsen mit unglaublicher Genauigkeit herzustellen. Wenn Unternehmen in Röhrenlaserschneider investieren, können sie komplizierte Formen viel schneller herstellen als traditionelle Methoden es erlauben würden, was die Leistung und das Aussehen der Autos wirklich verbessert. Seit der Einführung der Laserschneidtechniken haben viele Fabriken ihre Produktionszeit deutlich verringert, während Fehler während der Montage immer weniger und immer weiter zwischen sich liegen. Da Kunden heutzutage einzigartige Optionen wünschen, können Automobilhersteller durch das Laserschneiden spezielle Designs anbieten, die sich auf den Händlerpartien abheben, was ihnen einen Vorteil gegenüber Wettbewerbern gibt, die an älteren Herstellungsmethoden festhalten.

Bauwesen: Hochgeschwindigkeitsbearbeitung von Stahlprofilen

Baubetriebe erkennen konkrete Vorteile durch den Einsatz dieser schnellen Lösungen rohrlasercut-Maschinen heutzutage. Sie vereinfachen die Arbeit mit Stahlprofilen erheblich, was besonders wichtig ist, da die meisten Gebäude irgendeine Art von Gerüst oder strukturelle Unterstützung benötigen. Wenn die Fertigung weniger Zeit in Anspruch nimmt, beschleunigt sich dadurch auch der gesamte Bauprozess. Projekte werden schneller abgeschlossen und Unternehmen sparen Lohnkosten, da die Arbeiter nicht untätig herumstehen und auf Bauteile warten müssen. Einige Zahlen belegen, dass der Wechsel zu Laserschneiden die Bearbeitungszeit um bis zu 30 Prozent reduzieren kann, was sich insbesondere bei der Einhaltung von Projektbudgets positiv auswirkt. Bei der Betrachtung konkreter Fallstudien zeigt sich, dass Baustellen, die Laserschneiden eingeführt haben, eine geringere Materialbearbeitungszeit sowie eine höhere Installationsgenauigkeit verzeichnen. Diese Technologie beschleunigt die Prozesse nicht nur – sie verändert mittlerweile die Art und Weise, wie die gesamte Branche arbeitet.

Kostenerwägungen und Markttrends

Analysieren Rohrlaserschneidmaschine Preisfaktoren

Die Frage, was den Preis von Röhrenlaserschneidmaschinen beeinflusst, ist wichtig, wenn jemand eine ohne zu hohe Ausgaben kaufen möchte. Die wichtigsten Treiber hinter der Preisgestaltung hängen meist davon ab, wie fortschrittlich die Technologie ist und welche Art von Schlagzeug Standard ist. Nehmen wir die High-End-Modelle mit vollständigen CNC-Steuerungssystemen zum Beispiel, diese kosten in der Regel mehr, weil sie viel bessere Genauigkeit liefern und länger unbeaufsichtigt laufen können. Die Daten der Branche zeigen, dass die Preise im Laufe der Zeit gestiegen und gesunken sind, aber die meisten Analysten erwarten, dass sie weiter steigen werden, da die Hersteller neuere Technologien in ihre Designs integrieren. Wenn sie einkaufen, konzentrieren sich kluge Käufer weniger auf den Aufkleberschlag und mehr darauf, was die Maschine tatsächlich über mehrere Jahre tun wird. Marktforschung zeigt ein wachsendes Interesse an maßgeschneiderten Systemen, die spezifischen Produktionsbedürfnissen entsprechen, was bedeutet, dass Unternehmen eine schrittweise Investition planen sollten, anstatt zu versuchen, alles im Voraus zu bekommen. Der Laserschnitt scheint dank der steigenden Nachfrage in den verarbeitenden Industriezweigen, die strengere Toleranzen und spezialisierte Schnitte erfordern, stetig zu wachsen.

Nachhaltigkeit in den Herstellungsprozessen

Nachhaltigkeit ist ein wichtiger Faktor geworden, wie Hersteller heutzutage das Laserschneiden angehen, was die Dinge in der gesamten Branche ziemlich verändert. Laser-Schneidmaschinen zeichnen sich dadurch aus, daß sie im Vergleich zu herkömmlichen Verfahren weniger Abfall und viel weniger Energie verbrauchen. Was sie besonders macht, ist, dass sie Energie genau dorthin konzentrieren, wo sie gebraucht wird, wenn sie Materialien durchschneiden, was bedeutet, dass einfach weniger Material auf Deponien landet und die Stromrechnungen niedriger bleiben. Wir sehen, dass diese grüne Bewegung schnell an Fahrt gewinnt, so viele Unternehmen springen mit neuer Technologie an Bord, die hilft, Schrott zu reduzieren und Ressourcen insgesamt besser zu nutzen. Neben der Befriedigung der heutigen Bedürfnisse der Menschen, schafft diese ganze Verschiebung zu umweltfreundlicheren Praktiken tatsächlich eine Blaupause für das, wie die Fertigung in den kommenden Jahren aussehen könnte, wenn wir versuchen, kleinere Spuren auf unserem Planeten zu hinterlassen.

Globale Nachfrage nach personalisierter Produktion

Die kundenspezifische Produktion wächst in vielen Branchen rasant, da Unternehmen Dinge wollen, die genau für ihre Bedürfnisse gemacht werden. Die Röhrenlaserschneider spielen hier eine große Rolle, da sie es den Herstellern ermöglichen, die Einstellungen leicht anzupassen und gleichzeitig die für Sonderbestellungen erforderlichen präzisen Schnitte zu erzielen. Wir haben Erfolgsgeschichten in der realen Welt gesehen, in denen diese Maschinen Unternehmen halfen, alles zu machen, von Autoteilen, die perfekt in engen Räumen passen, bis hin zu speziellen Metallteilen, die im Flugzeugbau verwendet werden. Branchenanalysten sagen voraus, dass dieser Trend weiter anhalten wird, so dass mehr Geschäfte nach Möglichkeiten suchen, Lasertechnologie in ihre Arbeitsabläufe zu integrieren. Unternehmen, die einzigartige Produkte mit guter Qualität liefern können, beginnen sich auf überfüllten Märkten abzuheben, was bedeutet, dass kluge Unternehmer wissen, dass sie jetzt in Schneidgeräte investieren sollten, die alle möglichen verschiedenen Aufgaben bewältigen können.

Durch das Verständnis dieser Kostenaspekte und Trends können Unternehmen Rohr-Laser-Schneidmaschinen nutzen, um ihre Produktionsprozesse zu verbessern und einen wettbewerbsfähigen Vorsprung im schnell sich wandelnden industriellen Landschaft zu bewahren.