Präzision und berührungslose Reinigung: Wie Lasertechnologie die Oberflächenbehandlung verbessert

Wie Laserreinigung Funktioniert: Die Wissenschaft hinter selektiver Ablation

Lasersysteme zur Reinigung funktionieren, indem kurze Lichtimpulse auf Oberflächen abgefeuert werden, um Schmutz und Dreck durch einen Prozess namens selektive Ablation zu entfernen. Im Grunde absorbiert das zu reinigende Material bestimmte Lichtwellenlängen, während andere Bereiche unberührt bleiben. Die Bediener können Einstellungen wie die Dauer der einzelnen Impulse – von Nanosekunden bis hinunter zu Femtosekunden – sowie die Energieniveaus anpassen, um beispielsweise Roststellen oder alte Farbschichten zu entfernen, ohne den darunterliegenden Untergrund zu beschädigen. Ein großer Vorteil besteht darin, dass keine physische Berührung stattfindet, wodurch Verschleißerscheinungen an Werkzeugen ausbleiben. Laut einer 2023 von MIT veröffentlichten Studie können diese Laser Materialien äußerst präzise entfernen – und zwar mit einer Genauigkeit von ± 0,02 mm.

Hervorragende Kontrolle in sensiblen Anwendungen wie Aerospace- und Automobilkomponenten

Lasersysteme sind in der Luftfahrtindustrie mittlerweile Standard, um thermische Schutzschichten von Turbinenschaufeln zu entfernen. Diese Systeme erreichen meist eine Genauigkeit von rund 99,6 bzw. 99,8 Prozent, wodurch die kritischen Nickellegierungen erhalten bleiben und die Motoren länger halten. Auch die Automobilindustrie profitiert, insbesondere beim Reinigen von Schweißnähten an Aluminiumblechen. Selbst kleinste Rückstände auf Mikron-Ebene können langfristig die gesamte Struktur schwächen. Im Vergleich zu herkömmlichen chemischen Lösungsmitteln zeichnen sich Laser dadurch aus, dass sie keine schmutzigen Sekundärabfälle hinterlassen. Unternehmen berichten, dass sich ihre Nachbearbeitungsraten in verschiedenen Hochpräzisionsfertigungsverfahren seit dem Wechsel auf Lasertechnologie um etwa 15 bis 20 Prozent reduziert haben.

Fallstudie: Hochpräzise Schweißvorbereitung mit Laserreinigungssystemen

Ein großer Hersteller von Autoersatzteilen wechselte von der abrasiven Schleiftechnik zur laserbasierten Vorreinigung, als er an Aluminium-Batteriegehäusen für Schweißanwendungen arbeitete. Ihr neues System entfernt Oxidationsschichten recht schnell – tatsächlich etwa 15 Quadratzentimeter pro Sekunde – und hält dabei die Oberflächenrauheit unter Kontrolle, unterhalb von Ra 1,6 Mikrometern. Nachdem diese Änderungen getestet wurden, stellte sich heraus, dass die Schweißfehler insgesamt um etwa 30 Prozent zurückgingen und die Verbindungen zwischen den Materialien ungefähr 22 Prozent stabiler waren als bei alten Verfahren. Das Unternehmen schätzt, dass dies jährlich etwa 1,2 Millionen Dollar an Kosten für Garantieansprüche aufgrund von fehlerhaften Schweißnähten eingespart hat.

Umwelt- und Sicherheitsvorteile im Vergleich zu traditionellen Methoden wie Strahlen mit Sand

Laserreinigung löst einige große Probleme, mit denen Industrien heute konfrontiert sind, insbesondere wenn es um den Schutz der Umwelt und die Sicherheit der Mitarbeiter geht. Nehmen wir beispielsweise das Strahlen mit Sand. Laut Angaben der EPA entstehen dabei stündlich etwa 300 bis 500 Kilogramm Schleifabfall. Lasertechnologie verändert dies vollständig, indem sie aggressive chemische Lösungsmittel eliminiert und gefährliche Rückstände durch einen Prozess reduziert, bei dem Schmutz praktisch verdampft, ohne die Oberfläche selbst zu berühren. Was diesen Ansatz so vorteilhaft macht, ist, dass er den strengen EU-REACH-Vorschriften entspricht und gleichzeitig verhindert, dass nachfolgende Umweltbelastungen entstehen, wie sie bei anderen Verfahren auftreten können.

Verzicht auf Chemikalien und Reduzierung von gefährlichem Abfall bei der industriellen Reinigung

Die meisten traditionellen Reinigungsverfahren sind stark von Silika-Schleudermaterialien und verschiedenen chemischen Abbeizmitteln abhängig, die laut OSHA-Daten aus dem Jahr 2024 etwa 38 % aller industriellen toxischen Abfälle ausmachen. Bei der Lasertechnologie zur Oberflächenreinigung funktioniert das Ganze anders. Der Prozess zielt auf Oxide, Roststellen und verschiedene Arten von Beschichtungen ab, unter Verwendung sogenannter photothermaler Reaktionen. Was nach der Behandlung übrig bleibt, ist lediglich feine Partikelmasse, die in herkömmlichen Filtersystemen aufgefangen wird. Ein Beispiel hierfür ist eine Metallverarbeitungsfabrik in Ohio, die es schaffte, jährlich 12 Tonnen Lösungsmittelentsorgung zu vermeiden, indem sie bei Wartungsarbeiten an Gießformen einfach auf Lasertechnik umstellte. Die Einsparungen waren sowohl finanziell als auch ökologisch beträchtlich.

Reduzierung der Exposition und der Kosten für Schutzausrüstung durch nicht-abrasive Verfahren Laserreinigung

Beim Sandstrahlen sind Atemschutzmasken, die vom NIOSH zugelassen sind, und vollständige Schutzanzüge erforderlich, aufgrund der Exposition gegenüber einatembarem kristallinen Siliziumdioxid. Lasersäubern reduziert die Anforderungen an PSA um 60 % (Journal of Occupational Safety, 2023) durch geschlossene Arbeitszellen und integrierte Rauchabsaugung. Die behandelten Oberflächen können sofort ohne Rückstände oder Staubkontamination weiterverarbeitet werden.

Fallstudie: Ersetzung von Sandstrahlen durch Laserrückstandsentfernung im Schiffbau

Eine Werft reduzierte die Reinigungszeit in der Trockendockung um 75 %, nachdem sie Lasertechnologie für Rumpfwartung eingeführt hatte. Das System entfernte 0,8 mm dicke Meeresrostschichten mit einer Geschwindigkeit von 3 m²/Stunde, ohne den darunterliegenden Stahl zu beschädigen. Dadurch wurden 2.400 kg/Tag an Strahlabfällen eliminiert und monatliche Einsparungen von 18.000 USD bei der Handhabung von gefährlichen Materialien erzielt.

Erhaltung der Grundmaterialien ohne Schäden während der Oberflächenvorbereitung

Vermeidung von Substratschäden, wie sie bei mechanischer und chemischer Reinigung üblich sind

Herkömmliche Techniken wie Sandstrahlen oder der Einsatz von Chemikalien zur Oberflächenreinigung führen oft dazu, dass Materialien im Laufe der Zeit beschädigt werden. Eine 2023 im Surface Engineering Journal veröffentlichte Studie ergab, dass einige Aluminiumproben nach der Anwendung aggressiver Reinigungsverfahren etwa 15 % ihrer Dicke verloren. Laserreinigung funktioniert anders, indem sie gezielt nur das entfernt, was entfernt werden muss. Der Laser verdampft Materialien wie Roststellen und Oxidschichten, ohne das darunterliegende Metall zu beeinträchtigen. Dieser Ansatz verhindert die Bildung von Mikrorissen und vermeidet die Entstehung von Poren, was gerade bei empfindlichen Bauteilen eine große Rolle spielt. Denken Sie an Getriebe in Maschinen oder die komplexen Turbinenschaufeln in Kraftwerken, bei denen bereits kleine Fehler später zu erheblichen Problemen führen können.

Optimierung der Laserparameter für maximale Materialintegrität

Durch die Anpassung von drei zentralen Variablen werden gleichbleibende Ergebnisse erzielt:

- Pulsdauer (Nanosekunden vs. Pikosekunden), um die wärmebeeinflussten Zonen zu steuern

- Wellenlänge abgestimmt auf die Absorptionseigenschaften der Verunreinigungen

- Fluenzniveaus auf die Substrathärte kalibriert

Ein 1064-nm-Faserlaser entfernt beispielsweise effektiv Kohlenstoffablagerungen von Titan-Luftfahrtlegierungen, ohne die Ermüdungsfestigkeit zu beeinträchtigen – ein wesentlicher Vorteil gegenüber Strahlverfahren.

Fallstudie: Aufbereitung von Luftfahrtkomponenten ohne Oberflächenverzug

Ein großer Flugzeughersteller verzeichnete eine drastische Reduzierung der Ausschussrate bei Flügelsparren – um fast 92 % – nachdem er mit der Laserreinigung zur Korrosionsbekämpfung begonnen hatte. Das Unternehmen erreichte eine Oberflächenrauheit von unter 1,6 Mikrometer Ra, was sogar über den Anforderungen der ISO 8501-3 liegt. Diese Verbesserung brachte jährliche Einsparungen von rund 2,8 Millionen US-Dollar bei Bauteilen, die zuvor direkt verschrottet worden wären. Thermografische Messungen zeigten, dass sich die Temperatur während des Behandlungsprozesses lediglich um etwa 5 Grad Celsius erhöhte, sodass die empfindlichen Verbundwerkstoffschichten unbeschädigt blieben und keiner übermäßigen Wärmebeanspruchung ausgesetzt waren.

Dieses nicht abrasive Verfahren reduziert den Materialabfall um 85 % im Vergleich zu mechanischem Schleifen und gewährleistet einheitliche Oberflächenprofile für optimale Beschichtungshaftung und verlängert so die Lebensdauer von Bauteilen unter extremen Betriebsbedingungen.

Betriebliche Effizienz und Integration in automatisierte Fertigungssysteme

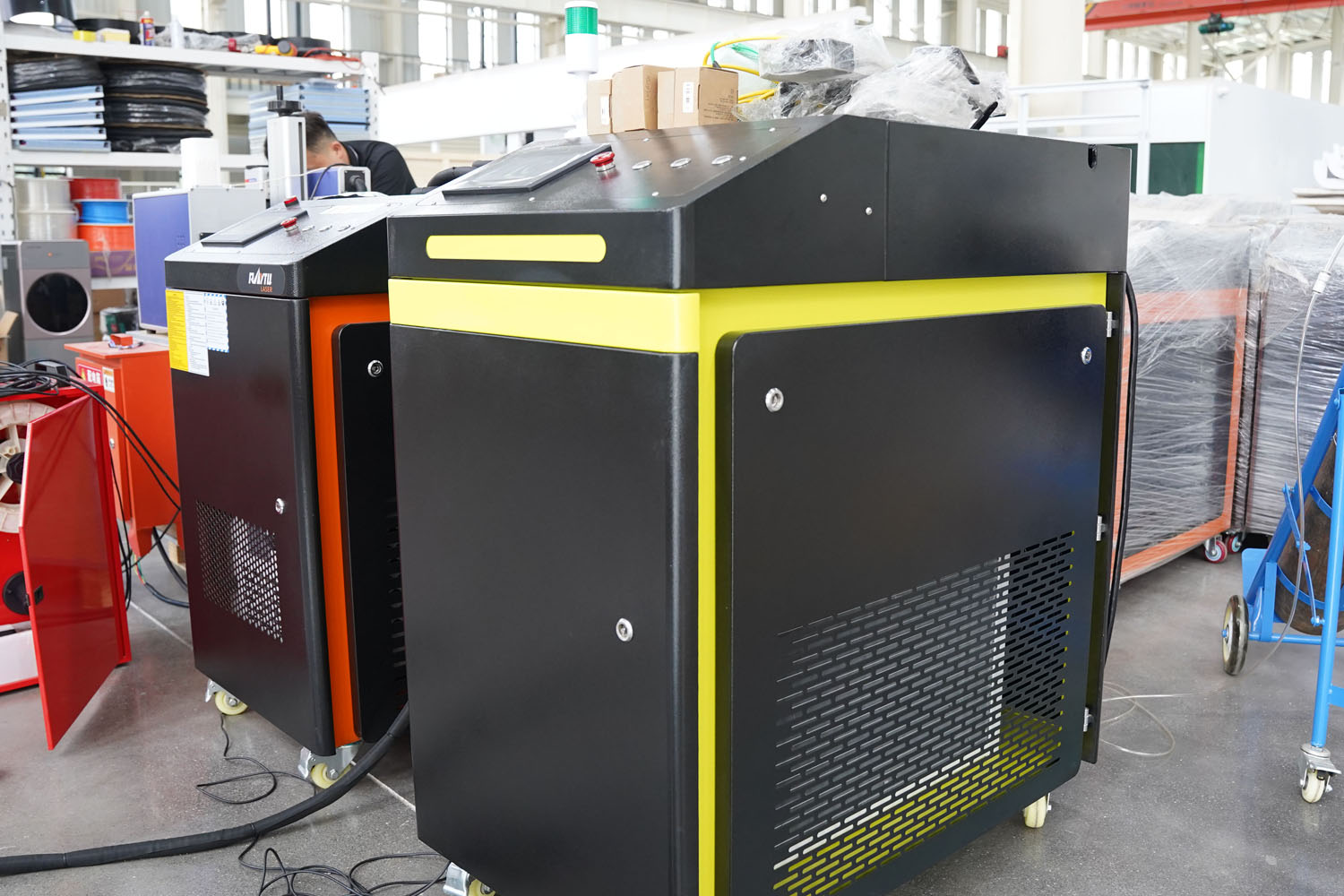

Laserreinigungsmaschinen bieten messbare betriebliche Vorteile, wenn sie in moderne Fertigungsumgebungen integriert werden, insbesondere aufgrund ihrer Kompatibilität mit Industrie-4.0-Automatisierungsstandards.

Erreichen einheitlicher, reproduzierbarer Ergebnisse für ISO-konforme Oberflächenreinheit

Automatisierte Lasersysteme eliminieren die Unsicherheiten bei menschlichen Bedienern, da sie mit exakten Energieniveaus zwischen 2 und 20 Joule pro Quadratzentimeter und Pulsdauern von 5 bis 200 Nanosekunden programmiert werden können, abhängig vom zu bearbeitenden Material. Eine letztes Jahr in Sustainable Manufacturing veröffentlichte Studie zeigte zudem etwas Interessantes: Wenn Unternehmen ihre Laseranwendungen mit OEE-Tracking-Software kombinierten, führte dies zu einem Rückgang von Prozessschwankungen um etwa 22 Prozent im Vergleich zu traditionellen manuellen Schleifmethoden. Diese Art von Konsistenz macht es deutlich einfacher, die strengen Anforderungen der ISO 8501-1 für die richtige Oberflächenvorbereitung zu erfüllen, ohne dass während der Produktionsläufe ständige Qualitätskontrollen erforderlich sind.

Automatisierung der Laserreinigung in Produktionslinien zur Steigerung des Durchsatzes

Die Integration von Robotik ermöglicht es Lasersystemen zur Reinigung, Komponenten mit Geschwindigkeiten von bis zu 10 m²/Stunde zu bearbeiten, bei gleichzeitiger Gewährleistung von Genauigkeit auf Mikron-Ebene. Der Markt für Fabrikautomatisierung wird bis zum Jahr 2034 voraussichtlich ein Volumen von 370 Milliarden US-Dollar erreichen, getrieben von Technologien, die den Produktionsausfall in Automobilmontagelinien um 39 % reduzieren.

Langfristige Kosteneinsparungen trotz höherer Erstinvestition

Lasersysteme kosten zwar etwa 20 bis 40 Prozent mehr als herkömmliche Strahlgeräte, doch diese zusätzlichen Kosten amortisieren sich deutlich, wenn man die langfristigen Einsparungen betrachtet. Die größte Kostenersparnis ergibt sich dabei aus dem Wegfall der ständigen Anschaffung von Schleifmitteln oder Lösungsmitteln. Hinzu kommt zudem eine Reduzierung des Energieverbrauchs um etwa 55 bis 70 Prozent. Und auch die Wartungskosten dürfen nicht unterschätzt werden – in den ersten fünf Jahren berichten Unternehmen von bis zu 75 Prozent geringeren Wartungskosten, da deutlich weniger mechanischer Verschleiß auftritt. Luftfahrtunternehmen, die fundierte Lebenszyklusanalysen durchgeführt haben, bestätigen diese Vorteile und belegen sie mit realen Zahlen.

FAQ

Was ist selektive Ablation beim Laserschweißen?

Selektive Ablation ist ein Verfahren, bei dem Lasertechnologie eingesetzt wird, um bestimmte Materialien von einer Oberfläche zu entfernen, indem gezielt bestimmte Lichtwellenlängen absorbiert werden, ohne andere Bereiche zu beeinflussen.

Wie profitieren Industrien wie Luftfahrt und Automobilindustrie von der Lasersäuberung?

Die Lasersäuberung bietet eine überlegene Kontrolle bei der Entfernung von Beschichtungen und Verunreinigungen, ohne kritische Materialien zu beschädigen. Sie erhöht die Genauigkeit, reduziert Abfall und verbessert die Effizienz, insbesondere in der Luftfahrt- und Automobilfertigung.

Welche umweltfreundlichen Vorteile bietet die Lasersäuberung im Vergleich zu Sandstrahlen?

Im Gegensatz zum Sandstrahlen, das eine große Menge abrasiven Abfall erzeugt, reduziert die Lasersäuberung gefährlichen Abfall und verzichtet auf chemische Lösungsmittel, wodurch sie umweltfreundlicher ist.

Ist die Lasersäuberung langfristig kosteneffizient?

Trotz höherer Anfangskosten spart die Lasersäuberung im Laufe der Zeit Geld, indem sie Material- und Energieverbrauch reduziert, Wartungskosten minimiert und die Betriebseffizienz steigert.

Inhaltsverzeichnis

- Präzision und berührungslose Reinigung: Wie Lasertechnologie die Oberflächenbehandlung verbessert

- Umwelt- und Sicherheitsvorteile im Vergleich zu traditionellen Methoden wie Strahlen mit Sand

- Erhaltung der Grundmaterialien ohne Schäden während der Oberflächenvorbereitung

- Betriebliche Effizienz und Integration in automatisierte Fertigungssysteme

- FAQ