Unübertroffene Präzision und Genauigkeit in der Metallbearbeitung

Hohe Strahlqualität und Fokussierung ermöglichen Präzision bei Metallherstellung

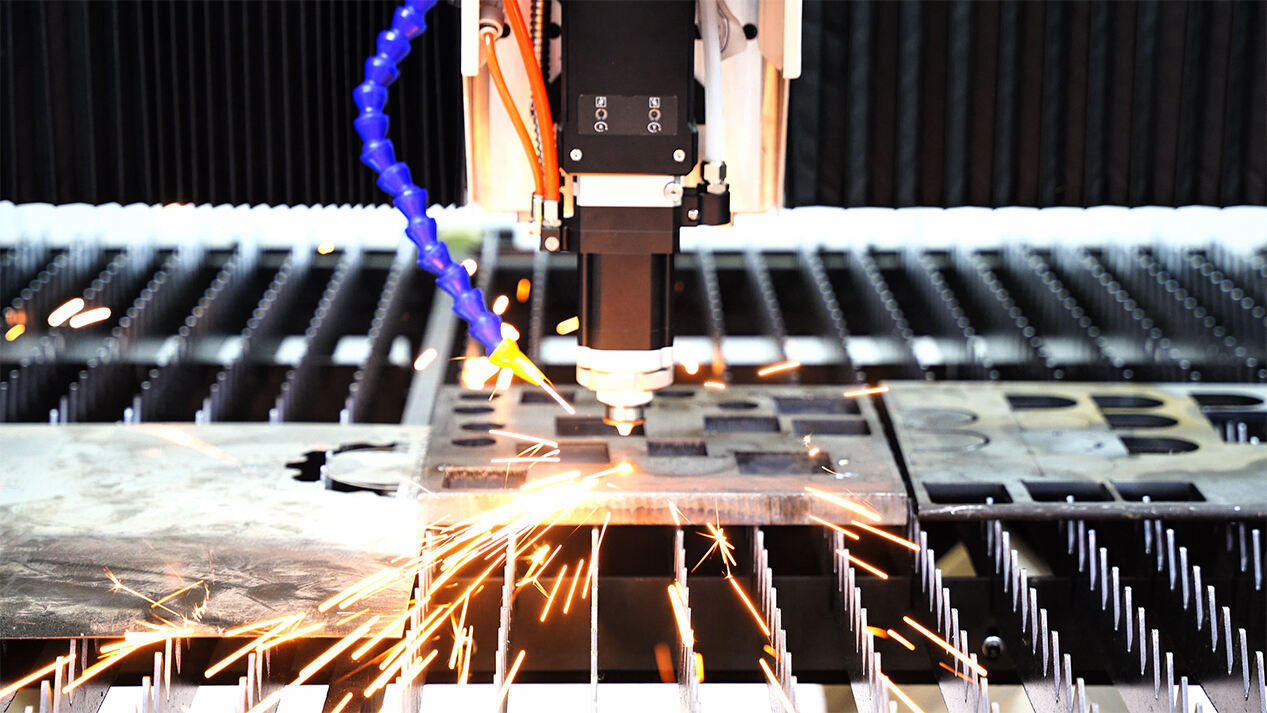

Faserlaser-Schneidmaschinen erreichen eine Genauigkeit im Mikrometerbereich durch kollimierte Lichtstrahlen, die 10-mal stärker fokussiert sind als CO2-Laser. Diese konzentrierte Energie ermöglicht präzises Schneiden von Metall mit Schnittbreiten unter 0,1 mm, wodurch Hersteller konsequent Toleranzen von ±0,05 mm einhalten können – entscheidend für Luftfahrt- und Medizinbauteile, die eine dimensionsgenaue 1:1-Genauigkeit erfordern (Studie des Laser Technology Institute aus dem Jahr 2024).

Erreichen enger Toleranzen mit konsistenter Genauigkeit und Effizienz beim Metallschneiden

Automatisierte Faserlasersysteme bearbeiten Edelstahl- und Aluminiumbleche mit einer Dicke von bis zu 25 mm und gewährleisten dabei eine Wiederholgenauigkeit von 99,8 % über mehr als 10.000 Zyklen. Im Gegensatz zum Plasmaschneiden, das Abweichungen von 0,3–1,2 mm verursacht, bleibt die Varianz beim Faserlaser auch bei 30 Metern pro Minute unter 0,1 mm, wodurch der Materialabfall im Vergleich zu mechanischen Verfahren um bis zu 19 % reduziert wird.

Überlegene Kantenqualität und geringerer Nachbearbeitungsbedarf

Das berührungslose Verfahren erzeugt Oberflächen mit einem Raut-Wert von 1,6 µm – vergleichbar mit leichtem Schleifen – und macht eine sekundäre Nachbearbeitung in 83 % der Anwendungen überflüssig. Eine Umfrage aus dem Jahr 2023 im Bereich der Blechbearbeitung ergab, dass Anwender von Faserlasern die Nachbearbeitungszeit im Vergleich zu Wasserschneidanlagen pro 8-Stunden-Schicht um 42 Minuten reduzierten.

Minimaler wärmebeeinflusster Bereich (HAZ) erhält die Materialeigenschaften

Faserlaser erzeugen Wärmeeinflusszonen <0,25 mm in 3 mm Baustahl, 76 % schmaler als plasmabasierte Alternativen. Diese Präzision verhindert Verzug bei empfindlichen Materialien wie 0,5 mm Kupferblechen und erhält die Zugfestigkeit innerhalb von 2 % der ursprünglichen Spezifikation – entscheidend für tragende Bauteile in Automobil- und Verteidigungsanwendungen.

Konsistente, wiederholbare Ergebnisse bei Serienproduktion

Faserlaserschneidanlagen bieten eine beispiellose Konsistenz für großtechnische Fertigungsprozesse und erfüllen so den zentralen Anspruch an wiederholbare Qualität in Umgebungen mit hohem Produktionsvolumen.

Stabile Leistung gewährleistet gleichbleibende Qualität bei Serienproduktion

Fortgeschrittene Kühlsysteme und adaptive Optik gewährleisten eine Positionsgenauigkeit von ±0,1 mm bei Dauerbetrieb rund um die Uhr. Da keine verschleißanfälligen Elektroden oder Gasspiegel benötigt werden, halten Faserlaser die Strahlintensität über 100.000 Schneidstunden hinweg aufrecht (Industriestandard 2023) und stellen somit einheitliche Ergebnisse vom ersten bis zum tausendsten Bauteil sicher – im Gegensatz zu Plasmasystemen, die durch Düsenabnutzung beeinträchtigt werden.

Größere Kontrolle über Schneidparameter verbessert die Wiederholgenauigkeit

Bediener können Leistung, Pulsfrequenz und Gasdruck mit submillisekundengenauer Präzision anpassen – entscheidend für Anwendungen wie das Stanzen von Karosserieteilen in der Automobilindustrie. Integrierte Sensoren passen die Parameter automatisch an unterschiedliche Materialdicken an und reduzieren so den Materialverschnitt um 12–18 % im Vergleich zu CO2-Lasern (Fabrication Tech Journal 2024).

Langfristige Zuverlässigkeit von Faserlaserschneiden Maschinen

Moderne Faserlasersysteme erreichen aufgrund ihres Festkörper-Designs und des geringen Wartungsaufwands eine Verfügbarkeit von 98,5 % in der Automobilproduktion. Diese Zuverlässigkeit reduziert Ausfallzeiten um 40 % im Vergleich zu herkömmlichen Methoden und ermöglicht eine gleichbleibende Produktionsleistung sowie pünktliche Lieferungen bei anspruchsvollen Produktionsplänen.

Diese Fähigkeiten machen den Faserlaser-Schneidprozess zum Rückgrat der hochvolumigen Präzisionsfertigung, bei der bereits geringste Abweichungen gesamte Lieferketten stören können.

Erweiterte Fähigkeit für komplexe und filigrane Designs

Kompatibilität mit komplexen Geometrien beim präzisen Metallschneiden

Faserlaser-Schneidanlagen verarbeiten komplizierte Formen durch die nahtlose Integration von CAD/CAM-Software und Bewegungssteuerungssystemen. Hersteller halten eine Genauigkeit von ±0,05 mm ein, wenn sie mehrfacettierte Konturen in Luftfahrt-Bauteilen und Getriebekomponenten schneiden, und erreichen gemäß den Präzisionsingenieur-Benchmarks aus dem Jahr 2023 eine Erfolgsquote von 99,8 % beim Erstdurchlauf.

Fähigkeit, dünne und empfindliche Materialien ohne Verzug zu schneiden

Mit einem Spotdurchmesser von typischerweise unter 0,3 mm schneiden Faseraser sauber 0,1 mm dünne Edelstahl-Schablonen und 0,6 mm Aluminiumfolien mit nahezu keiner thermischen Verzug. Eine Materialwissenschaftsstudie aus dem Jahr 2022 zeigte eine 83 %ige Verringerung der Kantenwölbung im Vergleich zu CO2-Systemen beim Bearbeiten von 0,5 mm Titanplatten.

Fallstudie: Herstellung von Luftfahrtkomponenten mittels Faserasern

Ein führender Zulieferer der Luftfahrtindustrie erreichte nach dem Wechsel zu Faserasern eine dimensionsgenaue Übereinstimmung von 99,9 % bei den Kühllochmustern für Turbinenschaufeln. Das berührungslose Verfahren beseitigte den Werkzeugverschleiß, der zuvor eine Ausschussrate von 0,8 % bei Nickellegierungsbauteilen verursachte.

Trend: Steigende Nachfrage nach komplexen Designs bei der Herstellung medizinischer Geräte

Die Medizintechnikbranche weist ein jährliches Wachstum von 34 % bei laserbeschnittenen Mikrofluidikkanälen und chirurgischen Maschenmustern auf (Medical Design Report 2024). Faseraser erzeugen heute routinemäßig 50-Mikron-Strukturen in Nitinol-Stents – eine entscheidende Fähigkeit, da 78 % der kardiovaskulären Implantate individuelle Geometrien erfordern.

Verminderte Materialbelastung und saubere Schnittflächen

Weniger Materialbelastung durch berührungslose, lokalisierte Energieeinträge

Fasergestützte Laser leiten Energie nur auf eine präzise Zone von 0,1–0,3 mm (Journal of Materials Processing Technology, 2023) ein, wodurch mechanische Verformungen durch physische Berührung entfallen. Diese lokale Energiezufuhr reduziert die Eigenspannungen um bis zu 40 % im Vergleich zum Plasmaschneiden und erhält die strukturelle Integrität empfindlicher Legierungen wie aluminiumbasierten Werkstoffen für die Luft- und Raumfahrt.

Verbesserte Schnittqualität mit sauberen Kanten und minimalem Anschnitt

Der fokussierte Strahl erzeugt Rauheitswerte unter Ra 3,2 µm und liefert saubere Kanten, die oft keine Nachbearbeitung benötigen. Eine Analyse aus dem Jahr 2023 zeigte eine 92 %ige Verringerung der Anschnittbildung im Vergleich zu CO2-Systemen, was in der Herstellung medizinischer Geräte eine direkte Montage ermöglicht und die Nachbearbeitungszeit um 30–50 % senkt.

Vorteile der Wärmeabfuhr gegenüber dem Plasmaschneiden

| Faktor | Faserlaser | Plasma |

|---|---|---|

| Wärmeeinflusszone | 0,1–0,5 mm | 1,2–2,5 mm |

| Spitzentemperatur | 1.500 °C | 25.000 °C |

| Verzerrungsrisiko | Niedrig | Hoch |

Da Faseraser bei nur einem Fünfzehntel der Temperatur von Plasma-Lichtbögen arbeiten, verhindern sie Verzug in dünnen Materialien unter 2 mm Dicke – so ist ein präzises Schneiden von 0,3 mm Messingdistanzscheiben möglich, ohne die Flachheit zu beeinträchtigen.

Energieeffizienz und langfristige Kostenvorteile

Energieeffizientes Laserschneiden senkt die Betriebskosten

Moderne Faserlaserschneidanlagen verbrauchen bis zu 35 % weniger Energie als CO2-Laser bei vergleichbaren Geschwindigkeiten (LaserTech Institute 2023). Diese Effizienz senkt die Stromkosten für Unternehmen mit hohem Durchsatz, während Automatisierung die Materialausnutzung optimiert und Abfall minimiert.

Geringerer Stromverbrauch im Vergleich zu CO2-Lasern und Plasmasystemen

Faserlaser arbeiten bei 30–50 % niedrigerem elektrischen Energiebedarf als CO2-Systeme bei dünnen Metallen. Plasmaverfahren benötigen laut industriellen Energieverbrauchs-Benchmarks das 2- bis 3-fache an Energie für ähnliche Aufgaben. Der berührungslose Prozess vermeidet zudem zusätzliche Energieverluste durch mechanische Handhabung.

Nachhaltigkeitsvorteile automatisierter Faserlaserschneidanlagen

Integrierte Automatisierung verbessert die Nachhaltigkeit durch:

- Vorhersagebasierte Wartungsalgorithmen, die unnötigen Stromverbrauch reduzieren

- Intelligente Nesting-Software, die den Rohmaterialverbrauch minimiert

- LED-basierte Arbeitsbereichsbeleuchtung, die 80 % weniger Strom verbraucht als Halogenoptionen

Hohe Anfangskosten im Vergleich zum langfristigen ROI in der Metallbearbeitung

Obwohl Faserlaseranlagen 20–40 % höhere Anschaffungskosten als Plasmasysteme haben, ermöglichen ihre über 25.000 Stunden lange Lebensdauer Mehrjahreinsparungen. Anwender amortisieren die Investition typischerweise innerhalb von 18–32 Monaten durch Energieeffizienz und Produktivitätssteigerungen, wie aus ROI-Studien zur Metallbearbeitung aus dem Jahr 2023 hervorgeht.

Häufig gestellte Fragen

Welche Präzisionsfähigkeiten besitzen Faserlaserschneidanlagen?

Faserlaserschneidanlagen können mikrometergenaue Genauigkeit erreichen, mit Schnittbreiten unter 0,1 mm und Toleranzen von ±0,05 mm, was für Luftfahrt- und Medizinbauteile entscheidend ist.

Wie reduziert das Faserlaserschneiden Materialabfall?

Fasermaser weisen eine Abweichung von weniger als 0,1 mm auf, wodurch der Materialabfall im Vergleich zu mechanischen Verfahren um bis zu 19 % reduziert wird.

Welche Vorteile bietet das Schneiden mit Fasermasern gegenüber dem Plasmaschneiden?

Fasermaser haben eine schmalere wärmeeinflusste Zone, geringere Verzugrisiken und verbrauchen weniger Energie. Außerdem liefern sie eine bessere Kantenqualität mit minimalem Nachbearbeitungsaufwand.

Wie energieeffizient sind Fasermaserschneidanlagen im Vergleich zu anderen Verfahren?

Fasermaser verbrauchen bis zu 35 % weniger Energie als CO2-Laser und benötigen bei dünnen Metallen 30—50 % weniger elektrische Leistung als andere Verfahren.

Inhaltsverzeichnis

-

Unübertroffene Präzision und Genauigkeit in der Metallbearbeitung

- Hohe Strahlqualität und Fokussierung ermöglichen Präzision bei Metallherstellung

- Erreichen enger Toleranzen mit konsistenter Genauigkeit und Effizienz beim Metallschneiden

- Überlegene Kantenqualität und geringerer Nachbearbeitungsbedarf

- Minimaler wärmebeeinflusster Bereich (HAZ) erhält die Materialeigenschaften

- Konsistente, wiederholbare Ergebnisse bei Serienproduktion

- Erweiterte Fähigkeit für komplexe und filigrane Designs

- Verminderte Materialbelastung und saubere Schnittflächen

- Energieeffizienz und langfristige Kostenvorteile

- Häufig gestellte Fragen