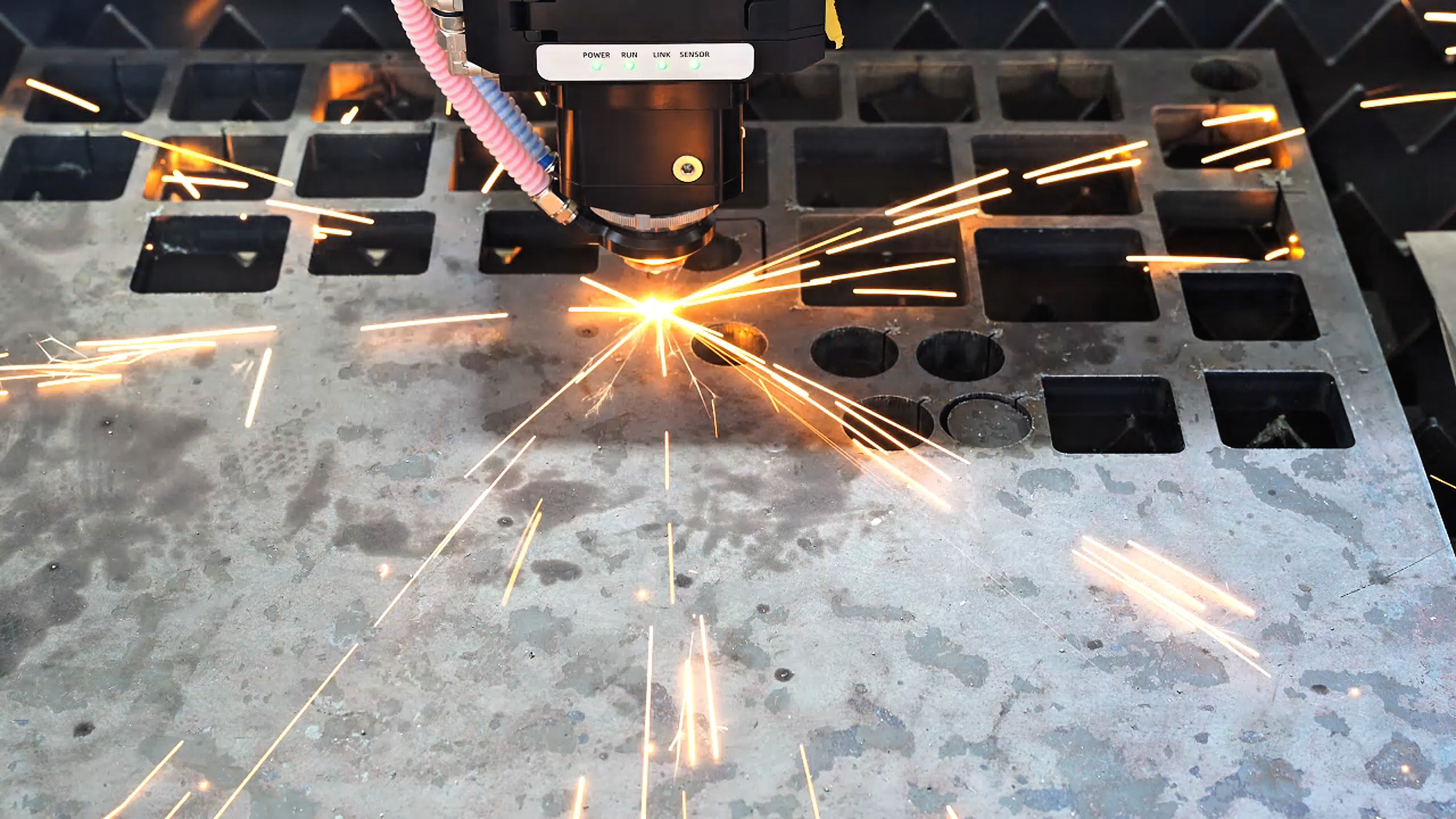

Wenn man die tatsächlichen betriebskosten einer Laserschneidanlage bewertet, ist der Stromverbrauch oft der „versteckte Gewinnkiller“. Für ein Werk mit Doppelschichtbetrieb ist der Energieverbrauch nicht nur eine Nebenkostenposition – er beeinflusst maßgeblich Ihre Wettbewerbsfähigkeit bezogen auf die Kosten pro Bauteil.

Während sowohl Faser- als auch CO2-Technologien etablierte Verfahren in der Industrie sind, unterscheiden sich ihre Energieprofile grundlegend. Im Folgenden erfahren Sie, wie sich die Effizienz von Faserlasern in reale Kosteneinsparungen umsetzen lässt.

Der grundlegende Unterschied liegt in Wand-Plug-Wirkungsgrad —der Prozentsatz der elektrischen Leistung, der tatsächlich in einen Schneidstrahl und nicht in verlorene Wärme umgewandelt wird.

Faserlaser: Diese Systeme sind äußerst effizient und wandeln 30 % bis 50 % der zugeführten Leistung in einen Laserstrahl um.

CO2-Laser: Ältere gasbasierte Technologien sind bekanntermaßen ineffizient und wandeln normalerweise nur 10 % bis 15 % der aufgenommenen Leistung um.

In einer realen Fabrikumgebung , bedeutet dies, dass für jede 100 $, die Sie für Strom ausgeben, ein Faserlaser 40 $ zum Schneiden von Metall verwendet, während ein CO2-Laser möglicherweise 90 $ allein dafür verschwendet, Wärme zu erzeugen, die anschließend von Ihrer Kühlung noch intensiver wieder abgeführt werden muss.

Betrachten wir den gesamten Systemstromverbrauch, der den Resonator, die CNC-Steuerung, die Servomotoren und das Abluftsystem umfasst.

Typischerweise verbraucht eine Faserlaser-Anlage während des aktiven Schneidens zwischen 6 kW und 12 kW da die Festkörpertechnik kompakt ist, sind die Kühlungsanforderungen minimal.

Eine vergleichbare CO2-Maschine ist ein stromhungriges Gerät. Zwischen den Hochspannungsnetzteilen, den Gaskreislauf-Turbinen und den großen Kühlanlagen, die erforderlich sind, um den ineffizienten Resonator zu kühlen, steigt der Gesamtverbrauch oft auf 20 kW oder sogar 30 kW .

Um dies praktisch zu machen, berechnen wir die Kosten basierend auf einem durchschnittlichen industriellen Tarif von 0,10 $ pro kWh für eine Standard-Schicht von 8 Stunden (ca. 22 Tage/Monat).

| Maschinentyp | Typischer Leistungsbedarf | Tägliche Kosten (8 Std) | Monatliche Kosten |

| Faserlaser | 8 KW | $6.40 | $140.80 |

| CO2-Laser | 22 KW | $17.60 | $387.20 |

Das Ergebnis: Der Wechsel zur Fasertechnologie kann Ihnen über 3.000 $ pro Jahr bei Einzelschichtbetrieb sparen. Bei Fabriken mit 24/7-Betrieb decken diese Einsparungen oft allein bereits die Finanzierungskosten der Maschine.

Ein Aspekt, den viele Käufer übersehen, ist die Klima- und Kühlbelastung . Da CO2-Laser enorme Mengen an Abwärme erzeugen, benötigen sie leistungsstarke Kühlanlagen. Dies erhöht nicht nur Ihre Stromrechnung, sondern steigert auch die Umgebungstemperatur in Ihrer Werkstatt, was möglicherweise zusätzliche Klimatisierung und häufigere Wartung empfindlicher elektronischer Bauteile erforderlich macht.

Während CO2-Laser nach wie vor in bestimmten Nischen bei Nichtmetall- oder dicken Acrylanwendungen verwendet werden, macht die Energieeffizienz eines Faserlasers wie dem Raytu 3015H diesen zur klaren Wahl für die moderne Metallbearbeitung. Sie kaufen nicht nur eine schnellere Schneidleistung; Sie sichern sich damit auch niedrigere Betriebskosten für das nächste Jahrzehnt.

Top-Nachrichten

Top-Nachrichten