Πώς η Κοπή Λέιζερ Ινών Παρέχει Υψηλή Ενεργειακή Απόδοση

Η Επιστήμη Πίσω από την Ενεργειακή Μετατροπή του Λέιζερ Ινών

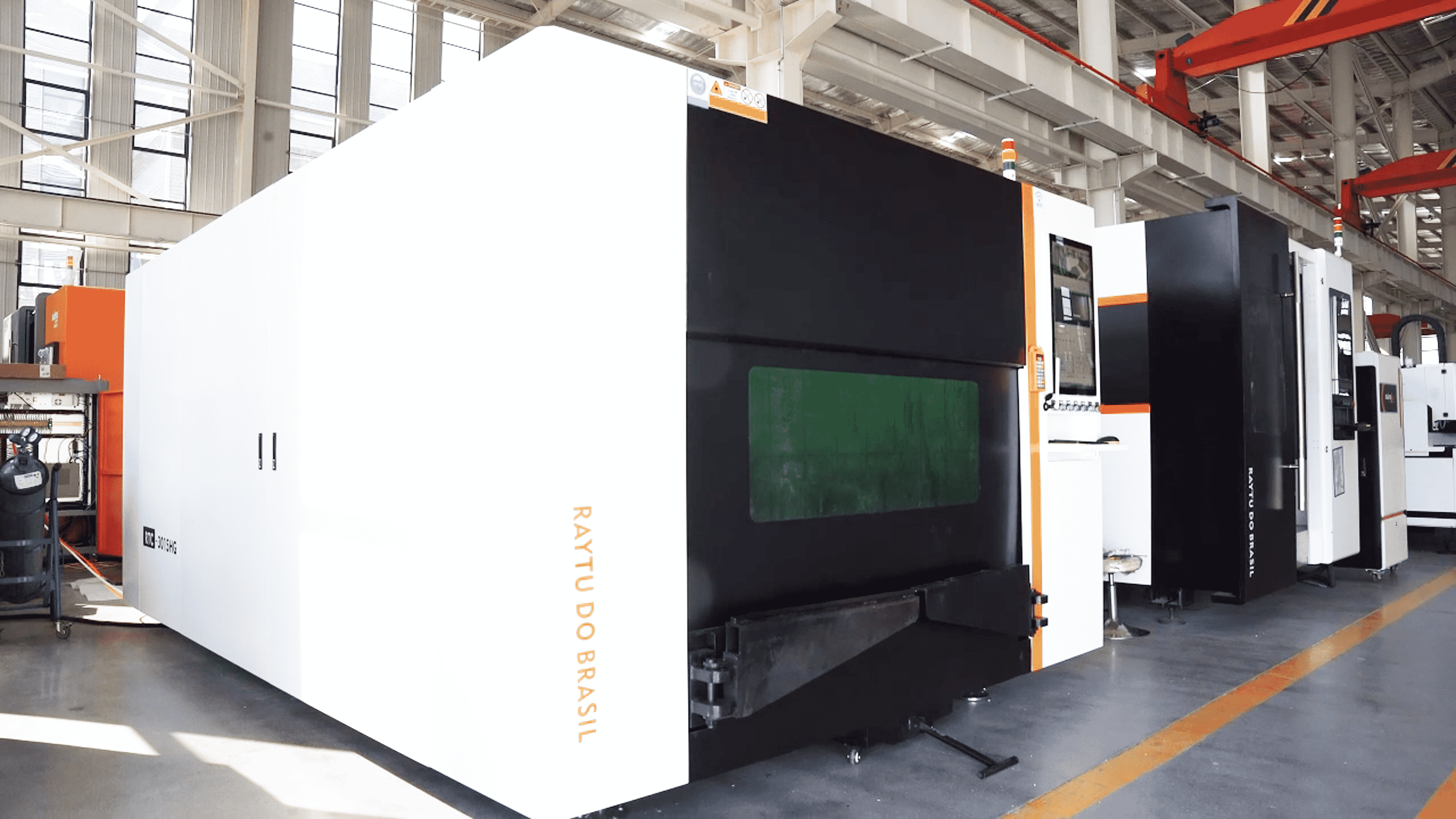

Η τεχνολογία των οπτικών ινών πραγματικά διευρύνει τα όρια όσον αφορά την κοπή με λέιζερ αυτήν την περίοδο, καθώς χρησιμοποιούν πραγματικά οπτικές ίνες για να δημιουργήσουν εκείνο το έντονο φως λέιζερ που όλοι γνωρίζουμε και αγαπάμε. Τι τα κάνει τόσο καλά; Λοιπόν, ο βαθμός μετατροπής της ενέργειας φτάνει το 25%, γεγονός που ξεπερνάει κατά πολύ εκείνα τα παλιά λέιζερ CO2. Γιατί συμβαίνει αυτό; Απλό πραγματικά - τα λέιζερ οπτικών ινών δουλεύουν με αυτές τις ειδικές εμπλουτισμένες οπτικές ίνες που κάνουν πολύ καλύτερη δουλειά στη μετατροπή του ηλεκτρισμού απευθείας σε χρησιμοποιήσιμες δέσμες λέιζερ. Οι κατασκευαστές βελτιώνουν συνεχώς τα πράγματα. Έχουμε δει πρόσφατες εξελίξεις όπου τώρα τα λέιζερ οπτικών ινών μπορούν να παράγουν ισχυρότερες δέσμες λέιζερ χρησιμοποιώντας συνολικά λιγότερη ενέργεια. Αυτό σημαίνει ότι οι εταιρείες δεν αποταμιεύουν απλώς χρήματα στους λογαριασμούς της ενέργειας, αλλά επίσης επιτυγχάνουν καλύτερα αποτελέσματα κοπής χωρίς να θυσιάζουν την ποιότητα. Η βιομηχανία παρακολουθεί προσεκτικά καθώς εξελίσσονται αυτές οι εξελίξεις, και πολλοί ξεκινούν να βλέπουν τα λέιζερ οπτικών ινών ως το μέλλον των αποδοτικών βιομηχανικών λύσεων κοπής.

Ολοκλήρωση CNC για βέλτιστη χρήση ισχύος

Η συνδυαστική χρήση τεχνολογίας Ηλεκτρονικού Ελέγχου Μηχανημάτων (CNC) με συστήματα ινιαίων λέιζερ βοηθάει σημαντικά στη βέλτιστη αξιοποίηση της κατανάλωσης ενέργειας, ενώ αυξάνει τη συνολική απόδοση αυτών των μηχανημάτων. Οι προηγμένες ρυθμίσεις CNC επιτρέπουν στους χειριστές να ρυθμίζουν με ακρίβεια τόσο τα επίπεδα ισχύος όσο και τις ταχύτητες κοπής, ανάλογα με το υλικό με το οποίο εργάζονται, κάτι που οδηγεί σε σημαντικά βελτιωμένη ποιότητα κοπής σε όλους τους τομείς. Αυτό που το καθιστά τόσο χρήσιμο είναι η δυνατότητα της μηχανής να μεταβαίνει ομαλά από ένα είδος εργασίας κοπής σε ένα άλλο. Γι’ αυτόν τον λόγο, οι διατάξεις λέιζερ CNC έχουν γίνει απαραίτητος εξοπλισμός σε χώρους όπως εργοστάσια αυτοκινήτων και εγκαταστάσεις παραγωγής ηλεκτρονικών εξαρτημάτων, όπου η ακρίβεια στις μετρήσεις είναι καθοριστικής σημασίας. Αν πάρουμε για παράδειγμα τα αυτοκίνητα, κατά την κατασκευή τους, η ακριβής κοπή για περίπλοκα εξαρτήματα καθορίζει τη διαφορά μεταξύ καλών προϊόντων και προϊόντων που δεν ανταποκρίνονται στα πρότυπα. Με τον κατάλληλο προγραμματισμό CNC, οι ιδιοκτήτες εργοστασίων μπορούν πραγματικά να μεγιστοποιήσουν τις δυνατότητες των ινιαίων λέιζερ, μετατρέποντας αυτά τα ακριβά εργαλεία σε απαραίτητα περιουσιακά στοιχεία, αντί να είναι απλώς εντυπωσιακές συσκευές που μαζεύουν σκόνη.

Κοπή Παχιών Μετάλλων με Ελάχιστες Απώλειες Θερμότητας

Όταν πρόκειται για την κοπή παχιών μετάλλων, τα ινο-λέιζερ ξεχωρίζουν καθώς δημιουργούν πολύ μικρότερες ζώνες επηρεασμένες από τη θερμότητα (HAZ) σε σχέση με τις παραδοσιακές μεθόδους. Αυτό επιτυγχάνεται χάρη στον τρόπο με τον οποίο τα λέιζερ αυτά εστιάζουν την ενέργειά τους με μεγάλη ακρίβεια στο υλικό που κόβεται, χάνοντας ελάχιστη θερμότητα καθ' οδόν. Για παράδειγμα, η κοπή με πλάσμα τείνει να αφήνει πολύ μεγαλύτερες περιοχές όπου το μέταλλο παραμορφώνεται λόγω της θερμικής έκθεσης. Έρευνες σχετικά με διαφορετικές τεχνολογίες κοπής δείχνουν πόσο καλύτερα αποδίδουν τα ινο-λέιζερ όσον αφορά τη διαχείριση της θερμότητας. Τα εξαρτήματα που κόβονται με αυτήν την τεχνολογία φαίνονται απλώς πιο καθαρά και ταιριάζουν πιο ακριβώς μετά την επεξεργασία. Το μέταλλο παραμένει πιο δύναμο και διατηρεί τις αρχικές του ιδιότητες, αφού υφίσταται λιγότερες ζημιές από υπερβολική θέρμανση. Γι' αυτό το λόγο, οι κατασκευαστές σε τομείς όπως η κατασκευή αεροσκαφών και η αυτοκινητοβιομηχανία βασίζονται σε μεγάλο βαθμό σε συστήματα ινο-λέιζερ, όποτε χρειάζονται εξαρτήματα που πρέπει να πληρούν αυστηρές προδιαγραφές, διατηρώντας παράλληλα τη δομική τους ακεραιότητα.

Ανεπίσημη ταχύτητα σε βιομηχανικές εφαρμογές κοπής

Ταχύτητες κοπής έναντι συστημάτων CO2 και πλάσματος

Όταν πρόκειται για την κοπή λεπτών υλικών, οι ινικές διοδικές λέιζερ ξεπερνούν κατά φανέρο τα συστήματα CO2 και πλάσματος όσον αφορά την ταχύτητα, γεγονός που σημαίνει πως οι βιομηχανικές μονάδες μπορούν να παράγουν προϊόντα πολύ πιο γρήγορα. Ορισμένες δοκιμές δείχνουν ότι αυτές οι ινικές διοδικές λέιζερ μπορούν να κόβουν ανοξείδωτο χάλυβα και αλουμίνιο μέχρι και τρεις φορές πιο γρήγορα σε σχέση με τα παλαιότερα μοντέλα CO2. Και όταν οι γραμμές παραγωγής χρειάζεται να συνεχίζουν να λειτουργούν χωρίς να θυσιάζεται η ποιότητα, αυτού του είδους η αύξηση της απόδοσης κάνει τη διαφορά. Αρκετοί πρόσφατα παραγωγοί αυτοκινήτων που προχώρησαν στην αλλαγή, παρατηρούν σημαντικές βελτιώσεις στην ταχύτητα παραγωγής εξαρτημάτων για αυτοκίνητα και αεροπλάνα. Το ίδιο ισχύει και για εταιρείες του τομέα της αεροναυπηγικής που ασχολούνται με πολύπλοκα εξαρτήματα, όπου τόσο η ταχύτητα όσο και η ακρίβεια είναι καθοριστικές. Οι παραδοσιακές μέθοδοι δεν μπορούν πλέον να ανταγωνιστούν αυτό που προσφέρουν οι ινικές διοδικές λέιζερ.

Λογισμικό Εμφυτευμένων Σχεδίων για Αποδοτική Χρήση Υλικών

Όταν το λογισμικό διαστρωμάτωσης συνδυαστεί με κοπτικά ινοπομπού λέιζερ , πραγματικά κάνει διαφορά στην ποσότητα του υλικού που χρησιμοποιείται σε σχέση με αυτήν που χάνεται κατά τις εργασίες κοπής. Τα προγράμματα αυτά βασικά υπολογίζουν τον καλύτερο τρόπο για να χωρέσουν όλα εκείνα τα πολύπλοκα σχήματα σε μεγάλα φύλλα υλικού, ώστε να απομένει λιγότερο απόβλητο στο τέλος. Το περισσότερο λογισμικό διαστρωμάτωσης περιλαμβάνει αυτόματες λειτουργίες διάταξης και έξυπνες δυνατότητες αναγνώρισης προτύπων, τα οποία είναι σχεδόν υποχρεωτικά σήμερα για όποιον δουλεύει με ινοπομπούς λέιζερ. Για παράδειγμα, στην ηλεκτρονική βιομηχανία από περιπτώσεις που έχουμε δει πρόσφατα στον κλάδο. Εταιρείες αναφέρουν ότι εξοικονομούν χιλιάδες σε πρώτες ύλες, ενώ ταυτόχρονα επιταχύνουν τις γραμμές παραγωγής τους χάρη σε καλύτερες λύσεις διαστρωμάτωσης.

Μείωση των Χρόνων Κύκλου στην Αυτοκινητοβιομηχανία

Η υιοθέτηση της τεχνολογίας κοπής με οπτικές ίνες μεταμορφώνει τον τρόπο με τον οποίο οι αυτοκινητοβιομηχανίες προσεγγίζουν τις γραμμές παραγωγής τους, μειώνοντας σημαντικά τον χρόνο που απαιτείται για την ολοκλήρωση των κύκλων παραγωγής, ενώ ταυτόχρονα αυξάνει την ταχύτητα και την ακρίβεια κατά την κατασκευή εξαρτημάτων. Για αυτά τα απαραίτητα εξαρτήματα, όπως οι πόρτες του αυτοκινήτου και οι κυλινδροκεφαλές, αυτό σημαίνει καλύτερη αποδοτικότητα σε όλους τους τομείς, με λιγότερα λάθη να εμφανίζονται στα τελικά προϊόντα. Στελέχη της βιομηχανίας αναφέρονται σε πρόσφατες μελέτες που δείχνουν πως αυτή η εξοικονόμηση χρόνου μεταφράζεται άμεσα σε μειωμένα έξοδα για τα εργοστάσια και σε πιο γρήγορες παραδόσεις για τους πελάτες που περιμένουν τα νέα τους οχήματα. Αυτό που είναι πραγματικά ενδιαφέρον, όμως, είναι το πώς αυτή η επιτάχυνση βοηθά τις εταιρείες να μπορούν να ανταποκρίνονται στη διαρκώς αυξανόμενη ζήτηση των καταναλωτών, οι οποίοι θέλουν τα αυτοκίνητά τους να κατασκευάζονται πιο γρήγορα, χωρίς να θυσιάζεται η ποιότητα, η οποία έχει γίνει πλέον προσδοκία και όχι επιπλέον δυνατότητα στο σημερινό ανταγωνιστικό περιβάλλον.

Ακριβής Μηχανολογικός Σχεδιασμός για Πολύπλοκες Κατασκευές

Ακρίβεια σε Επίπεδο Μικρομέτρου στα Εξαρτήματα Αεροπορικών

Οι ινο-λέιζερ ξεχωρίζουν όσον αφορά την εργασία ακρίβειας, ιδιαίτερα στην αεροναυπηγική παραγωγή, όπου η επιτυχής εκτέλεση μέχρι και της πιο μικρής λεπτομέρειας έχει μεγάλη σημασία. Όταν τα εξαρτήματα ταιριάζουν τέλεια μεταξύ τους σε πολύπλοκα συστήματα, όλοι κερδίζουν από την αυξημένη ασφάλεια και τις βελτιώσεις στη συνολική απόδοση. Για αεροπλάνα και διαστημόπλοια, αυτό το επίπεδο ακρίβειας καθορίζει την αποτελεσματικότητα της καθημερινής λειτουργίας τους. Η τεχνολογία ινο-λέιζερ που χρησιμοποιείται εδώ ανταποκρίνεται σε αυστηρές βιομηχανικές προδιαγραφές. Τα πρότυπα AS9100 και ISO 9001 δεν αποτελούν απλώς γραφειοκρατικές διαδικασίες, αλλά αποτελούν πραγματικούς δείκτες ότι οι κατασκευαστές καλύπτουν τις αυστηρές απαιτήσεις ποιότητας σε όλους τους τομείς.

Σύγκριση Ποιότητας Άκρων με Μηχανική Κοπή

Όταν συγκρίνουμε την κοπή με φυστύγιο ινών με τις παλιές μηχανικές μεθόδους, κάτι που ξεχωρίζει αμέσως είναι ότι οι ακμές φαίνονται πολύ καλύτερες. Οι κοπές που πραγματοποιούνται με φυστύγιο ινών είναι πιο ομαλές και καθαρές, γεγονός που σημαίνει ότι απαιτείται πολύ λιγότερη εργασία μετά για να γίνουν οι επιφάνειες λείες. Αυτό έχει σημασία γιατί μειώνει το κόστος μακροπρόθεσμα και επιτρέπει στα εργοστάσια να λειτουργούν γρηγορότερα συνολικά. Το περισσότερο προσωπικό των εργαστηρίων το έχει δει αυτό από κοντά. Η μηχανική κοπή αφήνει συχνά εκείνες τις ενοχλητικές μικρές ακμές στις άκρες, κάτι που δυσκολεύει πολύ τους ελεγκτές ποιότητας. Τα φυστύγια ινών κόβουν με τέτοια ακρίβεια που ουσιαστικά εξαλείφουν αυτά τα προβλήματα. Τα εργαστήρια αναφέρουν ότι εξοικονομούν πραγματικό χρόνο και χρήματα αφού αλλάζουν σύστημα, κυρίως επειδή ξοδεύουν λιγότερο χρόνο για να διορθώσουν τα εξαρτήματα πριν την αποστολή τους.

Προσαρμοστικά Οπτικά για Μεταβλητές Πάχους Υλικών

Τα προσαρμοστικά οπτικά είναι πολύ σημαντικά όταν εργάζεστε με οπτικές ίνες λέιζερ, ιδιαίτερα όταν έχετε να κάνετε με υλικά που ποικίλλουν στο πάχος τους από σημείο σε σημείο. Αυτά τα συστήματα ρυθμίζουν την εστίαση της δέσμης λέιζερ εν πτήσει, γεγονός που τα καθιστά πολύ πιο αποτελεσματικά στην εκτέλεση πολύπλοκων κοπών σε σχέση με τις παραδοσιακές μεθόδους. Αυτό σημαίνει πως οι μηχανές λέιζερ οπτικών ινών διατηρούν την ακρίβεια και την αποτελεσματικότητά τους ακόμη και όταν διατρέχουν διαφορετικά στρώματα ή τμήματα ενός υλικού. Σκεφτείτε τι συμβαίνει σε εργοστάσια παραγωγής αυτοκινήτων ή σε μονάδες κατασκευής αεροσκαφών, όπου χρειάζεται να κόβουν τα πάντα, από λεπτές λαμαρίνες μέχρι παχιές δομικές προφίλ. Βασίζονται σε μεγάλο βαθμό σε αυτά τα προσαρμοστικά συστήματα, διότι μπορούν να μεταβαίνουν ανάμεσα σε διαφορετικά υλικά χωρίς να χάνουν τον ρυθμό τους. Το αποτέλεσμα; Καθαρότερες κοπές, λιγότερα απόβλητα και καλύτερη παραγωγικότητα σε μια πληθώρα βιομηχανικών εφαρμογών.

Οικονομική Λειτουργία σε Διάφορες Βιομηχανίες

Εξοικονόμηση Ενέργειας σε Σχέση με Παραδοσιακές Μεθόδους Κοπής

Οι διατάξεις κοπής με φασματικό λέιζερ εξοικονομούν αρκετή ενέργεια σε σχέση με παλαιότερες μεθόδους κοπής. Το πώς δουλεύουν αυτά τα συστήματα είναι αρκετά έξυπνο, καθώς στέλνουν τη δέσμη λέιζερ μέσα από ειδικά οπτικά καλώδια αντί να βασίζονται σε πιο χοντρικές διατάξεις. Αυτό σημαίνει ότι καταναλώνουν πολύ λιγότερη ενέργεια σε σχέση με τα παλιά λέιζερ CO2 ή τα μηχανικά εργαλεία κοπής που ακόμα χρησιμοποιούν πολλά εργαστήρια. Όταν επιχειρήσεις αλλάζουν στην τεχνολογία φασματικού λέιζερ, συνήθως παρατηρούν σημαντική μείωση στους λογαριασμούς της ηλεκτρικής ενέργειας τόσο μήνα με μήνα, όσο και χρόνο με χρόνο. Υπάρχει επίσης και ένα περιβαλλοντικό πλεονέκτημα, αφού η μειωμένη κατανάλωση ενέργειας σημαίνει λιγότερες εκπομπές διοξειδίου του άνθρακα κατά τη διάρκεια της παραγωγής. Με τόσο μεγάλη πίεση σήμερα στους κατασκευαστές να κάνουν πιο πράσινες τις διαδικασίες τους, η υιοθέτηση φασματικών λέιζερ βγάζει νόημα τόσο για το τελικό αποτέλεσμα της επιχείρησης, όσο και για την υγεία του πλανήτη.

Χαμηλές απαιτήσεις συντήρησης για εργαστήρια 24/7

Τα συστήματα ινο-λέιζερ ξεχωρίζουν πραγματικά όσον αφορά τις ανάγκες συντήρησης, ειδικά σε σχέση με παλαιότερες μηχανικές διατάξεις και τις γνωστές σε όλους μας κοπτικές μηχανές λέιζερ CO2. Αυτά τα συστήματα ινών δεν διαθέτουν σχεδόν καθόλου κινούμενα εξαρτήματα, χάρη στην τεχνολογία στερεάς κατάστασης, οπότε δεν υπάρχει σχεδόν τίποτα που να μπορεί να χαλάσει με την πάροδο του χρόνου. Οι λογαριασμοί συντήρησης μειώνονται σημαντικά, καθώς τα ανταλλακτικά δεν είναι πια τόσο συχνά. Οι επιχειρήσεις που χρησιμοποιούν αυτά τα συστήματα αντιμετωπίζουν συνήθως πολύ περισσότερο χρόνο λειτουργίας μεταξύ των επισκέψεων συντήρησης. Η διαφορά είναι σημαντική στις πραγματικές συνθήκες λειτουργίας, όπου κάθε λεπτό μετράει. Λιγότερος χρόνος που ξοδεύεται για επισκευές σημαίνει περισσότερα προϊόντα να παράγονται καθ' όλη τη διάρκεια της ημέρας, της νύχτας και των Σαββατοκύριακων. Για εγκαταστάσεις που λειτουργούν 24 ώρες το 24ωρο, τα λέιζερ ινών βγάζουν οικονομική λογική, ενώ διατηρούν τις γραμμές παραγωγής σε λειτουργία, χωρίς διαρκείς διακοπές.

Ανάλυση ROI για επιχειρήσεις κατεργασίας μετάλλου

Καθώς εξετάζουμε την απόδοση της επένδυσης για εργαστήρια κατεργασίας μετάλλων που σκέφτονται να μεταβούν στη χρήση κοπτικά ινοπομπού λέιζερ , υπάρχουν πολλά πράγματα που πρέπει να ληφθούν υπόψη. Βέβαια, το αρχικό κόστος είναι αρκετά υψηλό, αλλά πολλές επιχειρήσεις διαπιστώνουν ότι εξοικονομούν χρήματα με την πάροδο του χρόνου, καθώς οι οπτικές ίνες καταναλώνουν λιγότερη ενέργεια και απαιτούν λιγότερη συντήρηση σε σχέση με τα παραδοσιακά συστήματα. Επιπλέον, αυτές οι μηχανές συνήθως λειτουργούν γρηγορότερα από τις αντίστοιχες, γεγονός που σημαίνει ότι τα προϊόντα βγαίνουν πιο γρήγορα και μεταφράζεται απευθείας σε υψηλότερα κέρδη. Επιχειρήσεις σε όλη τη χώρα έχουν αναφέρει σημαντικές αυξήσεις στην παραγωγική δυνατότητα και στα οικονομικά αποτελέσματα μετά την αλλαγή. Ορισμένοι κατασκευαστές είδαν θετικές αποδόσεις μέσα σε μόλις έξι μήνες από την εγκατάσταση. Πραγματικές ιστορίες από κατασκευαστές που έχουν προχωρήσει στην αλλαγή δείχνουν ακριβώς γιατί οι διατάξεις ινών γίνονται μια έξυπνη επένδυση για επιχειρήσεις που επιθυμούν να αυξήσουν την αποδοτικότητα ενώ μειώνουν τα μακροπρόθεσμα έξοδα.

Επιλογή του Ιδανικού Συστήματος Ινοπτικού Λέιζερ

Απαιτήσεις Ισχύος για Λεπτό Μεταλλικό Φύλλο έναντι Πλάκας

Γνωρίζοντας την ισχύ που χρειάζεται ένας οπτικός λέιζερ όταν εργάζεται με ελάσματα σε σχέση με πλάκες, διαφοροποιείται σημαντικά η ομαλή εκτέλεση των εργασιών. Αυτά τα συστήματα κοπής λέιζερ ρυθμίζουν την ισχύ τους ανάλογα με το πόσο παχιά είναι η πρώτη ύλη. Τα λεπτά ελάσματα συνήθως επεξεργάζονται καλά με λέιζερ 500 έως 2000 βατ, όμως όταν πρόκειται για πιο παχιές πλάκες, οι χειριστές συνήθως αυξάνουν την ισχύ στα 3000 βατ ή ακόμα και περισσότερο, ώστε να διατηρείται η καθαριότητα της κοπής χωρίς να επηρεάζεται η ταχύτητα. Η σωστή ρύθμιση της ισχύος είναι σημαντική, καθώς οι εσφαλμένες ρυθμίσεις μπορούν να οδηγήσουν σε κοπές κακής ποιότητας ή, χειρότερα, σε σπατάλη πρώτων υλών που τελικά συνεπάγονται οικονομικές απώλειες. Για παράδειγμα, στον αυτοκινητοβιομηχανικό τομέα χρειάζονται ακριβείς κοπές σε διάφορα μέταλλα, έτσι η σωστή διαμόρφωση των βατ αποτελεί κεφαλαιουχική επένδυση σε χρόνο και μείωση λαθών κατά τη διάρκεια των παραγωγικών διαδικασιών. Το ίδιο ισχύει και για την αεροναυπηγική βιομηχανία, όπου οι ανοχές είναι πολύ μικρές και κάθε λεπτομέρεια έχει σημασία.

Ενσωμάτωση με Δίκτυα Έξυπνων Εργοστασίων

Η εισαγωγή συστημάτων ινοπληκτρικών λέιζερ σε έξυπνα εργοστάσια δείχνει πώς ίσως θα μοιάζει η παραγωγή στον νέο αυτόν κόσμο της Βιομηχανίας 4.0 για τον οποίο όλοι μιλάμε. Τα λέιζερ αυτά ενσωματώνονται άψογα στις υπάρχουσες ρυθμίσεις έξυπνων εργοστασίων επειδή συνεργάζονται τόσο καλά με εργαλεία παρακολούθησης σε πραγματικό χρόνο και επιτρέπουν στους διευθυντές να παίρνουν αποφάσεις με βάση πραγματικά δεδομένα αντί για εικασίες. Όταν όλα συνδέονται σωστά, αυτό σημαίνει πως οι μηχανές μπορούν να λειτουργούν μόνες τους το μεγαλύτερο μέρος του χρόνου, κάτι που μειώνει τις ώρες που χάνονται και αυξάνει την παραγωγική απόδοση σε όλους τους τομείς. Τι έρχεται στη συνέχεια; Λοιπόν, οι εταιρείες πειραματίζονται ήδη με τεχνητή νοημοσύνη που αναλύει παραγωγικά μοτίβα και συσκευές Διαδικτύου των Πραγμάτων που επικοινωνούν με τα κεντρικά συστήματα ελέγχου. Αυτού του είδους η διάταξη επιτρέπει πολύ πιο λεπτές ρυθμίσεις κατά τη διάρκεια των παραγωγικών διαδικασιών. Ενώ δεν όλες οι επιχειρήσεις θα προχωρήσουν αμέσως στην υιοθέτηση, εκείνες που θα εφαρμόσουν αυτές τις τεχνολογικές λύσεις τώρα θα διαπιστώσουν πως οι διαδικασίες τους είναι καλύτερα προετοιμασμένες για τις αλλαγές που θα έρθουν στο μέλλον στον τομέα της παραγωγής.

Χαρακτηριστικά Ασφαλείας για Περιβάλλοντα Υψηλής Ισχύος Κοπής

Η ασφάλεια για τους εργαζομένους και τις εγκαταστάσεις έχει μεγάλη σημασία όταν χρησιμοποιούνται εξοπλισμοί κοπής υψηλής ισχύος. Οι μηχανές κοπής με φασματικό λέιζερ περιλαμβάνουν συνήθως αρκετά σημαντικά στοιχεία ασφάλειας, όπως προστατευτικούς περιβλήματα γύρω από την περιοχή εργασίας, μηχανισμούς ασφάλισης που διακόπτουν τη λειτουργία σε περίπτωση βλάβης, καθώς και ειδικά γυαλιά ασφάλειας για την προστασία από τυχόν διαρροές λέιζερ. Οι περισσότερες βιομηχανίες ακολουθούν αυστηρούς κανόνες ασφάλειας από οργανισμούς, όπως το ISO και το OSHA, οι οποίοι καθορίζουν τα είδη των προστασιών που πρέπει να υπάρχουν. Οι εταιρείες θα πρέπει επίσης να σκεφτούν σοβαρά τη διεξαγωγή εκτενών σεμιναρίων εκπαίδευσης ειδικά για τις εργασίες με φασματικό λέιζερ. Μια καλή εκπαίδευση καλύπτει τις σωστές μεθόδους χειρισμού της μηχανής στην καθημερινότητα, τις διαδικασίες σε περίπτωση έκτακτης ανάγκης, καθώς και τακτικούς ελέγχους ασφάλειας που βοηθούν στη διατήρηση της ασφάλειας όλων στον χώρο εργασίας και μειώνουν τον κίνδυνο ατυχημάτων.

Κατά την υιοθέτηση συστημάτων ίνας λέιζερ, η εξέταση αυτών των πρωτοκόλλων ασφάλειας είναι απαραίτητη για τη διατήρηση της επιχειρησιακής ακεραιότητας και αποτελεσματικότητας.