Ενεργειακή Απόδοση και Περιβαλλοντικά Οφέλη των Μηχανές συγκόλλησης με λέιζερ

Πώς η Τεχνολογία Μηχανής Συγκόλλησης Λέιζερ Μειώνει την Κατανάλωση Ενέργειας

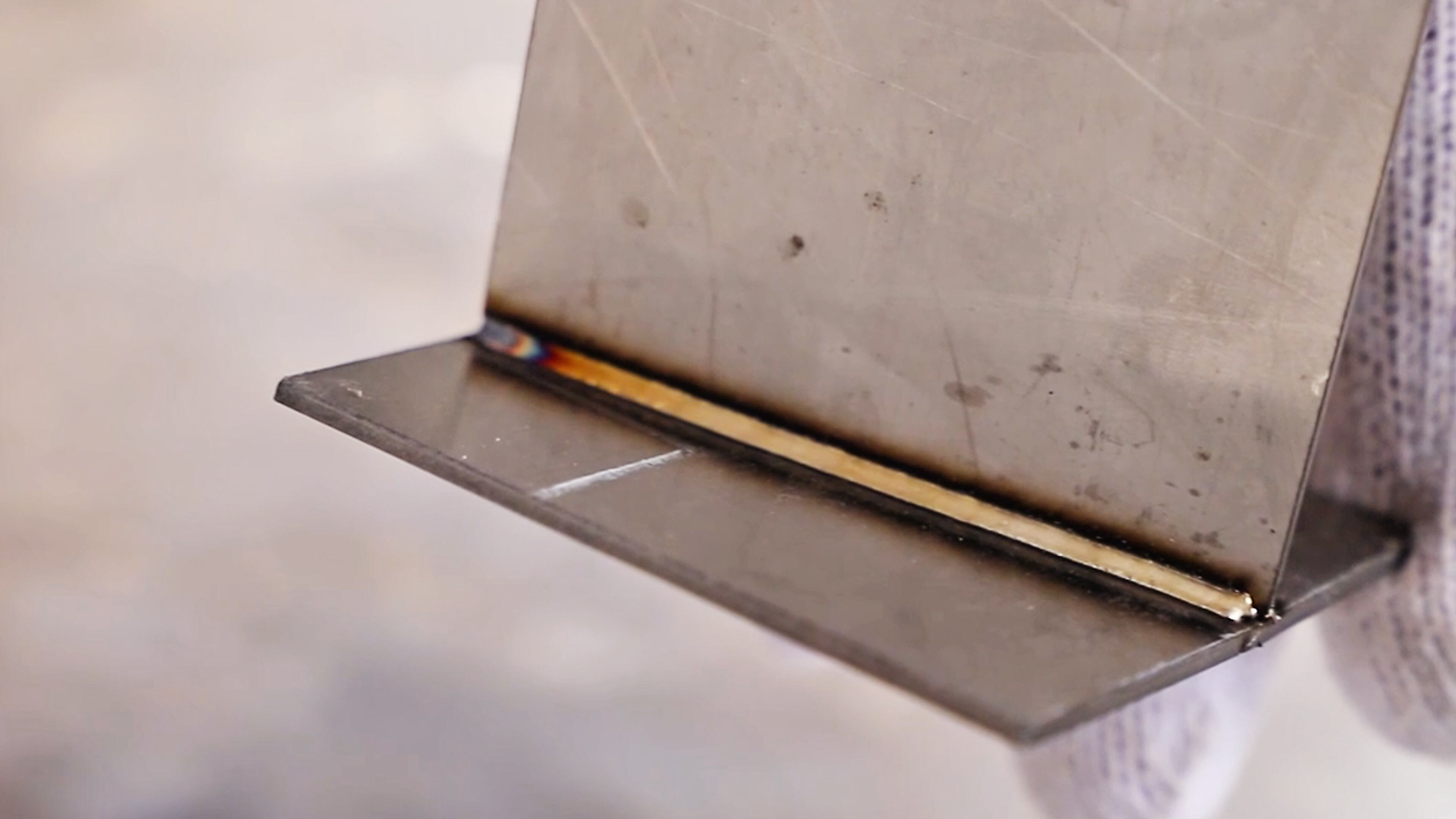

Μηχανές συγκόλλησης με λέιζερ εστιάζουν την ενέργειά τους ακριβώς εκεί που χρειάζεται, θερμαίνοντας μόνο την πραγματική περιοχή συγκόλλησης και εμποδίζοντας την ανεπιθύμητη θερμότητα να διασπείρεται. Σε αντίθεση με τη συμβατική συγκόλληση, που απαιτεί συνεχή παροχή ρεύματος για να διατηρείται η τόξου, οι λέιζερ λειτουργούν διαφορετικά. Σύμφωνα με πρόσφατα στοιχεία της βιομηχανίας, τα παλμικά συστήματα λέιζερ μειώνουν τη σπατάλη ενέργειας κατά τις περιόδους αδράνειας κατά περίπου 20 έως 35 τοις εκατό. Ένα ακόμη σημαντικό πλεονέκτημα είναι ότι, εφόσον δεν υπάρχει φυσική επαφή, δεν χάνεται ενέργεια λόγω φθοράς των ηλεκτροδίων. Επιπλέον, αυτά τα μηχανήματα μπορούν να ρυθμίζουν αυτόματα τα επίπεδα ισχύος τους κατά τη λειτουργία, αλλάζοντας την ένταση ανάλογα με το πάχος του υλικού. Αυτή η ρύθμιση σε πραγματικό χρόνο καθιστά τη λειτουργία πιο ομαλή και εξοικονομεί ακόμη περισσότερη ενέργεια μακροπρόθεσμα.

Συγκριτική ενεργειακή απόδοση: Συγκόλληση με λέιζερ έναντι παραδοσιακής συγκόλλησης με τόξο

| Μετρικά | Συνδεσιμό με λέιζερ | Ζυθοποίηση με τόξο |

|---|---|---|

| Κατανάλωση ενέργειας ανά 1m συγκόλλησης | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Θερμική διάχυση | 0,3–1,2 mm | 4–8 mm |

| Ισοδύναμο CO₂ ανά ώρα | 2.1 kg | 9.6 KG |

Σύμφωνα με το Διεθνές Ινστιτούτο Βιώσιμης Παραγωγής, τα λέιζερ ολοκληρώνουν ισοδύναμες εργασίες χρησιμοποιώντας 68% λιγότερη ενέργεια σε σύγκριση με τους συγκολλητές MIG. Οι στενές ζώνες θερμικής επίδρασης μειώνουν ή εξαλείφουν την ανάγκη για επεξεργασίες μετά τη συγκόλληση, όπως η διόρθωση στρεβλωμένων εξαρτημάτων, οι οποίες είναι χρονοβόρες και απαιτούν πολλή ενέργεια.

Μειωμένη εκπομπή επικίνδυνων αναθυμιάσεων σε σύγκριση με συμβατικές μεθόδους συγκόλλησης

Η συγκόλληση με λέιζερ μειώνει τα αιωρούμενα σωματίδια κατά περίπου 83%, επειδή δεν απαιτεί τα καταναλώσιμα ηλεκτρόδια ή τα υλικά γέφυρσης που χρειάζονται παραδοσιακές μέθοδοι, όπως η συγκόλληση με φλογούχο καλώδιο. Σύμφωνα με τα αποτελέσματα της Έρευνας Καθαρής Παραγωγής του 2023, οι περισσότερες εγκαταστάσεις λέιζερ δεν παράγουν καθόλου επιβλαβείς αναθυμιάσεις εξασθενούς χρωμίου ή μαγγανίου. Το 92% δεν εμφάνισε καμία, σε σύγκριση με μόλις 34% για τη συγκόλληση TIG. Τι σημαίνει αυτό για τα εργοστάσια; Μπορούν να μειώσουν πραγματικά το μέγεθος των συστημάτων εξαερισμού τους χωρίς να παραβιάζουν τους κανόνες ποιότητας αέρα της OSHA. Και η μείωση αυτών των συστημάτων σημαίνει εξοικονόμηση χρημάτων κατά την αρχική κατασκευή των εγκαταστάσεων και μείωση των τρεχουσών δαπανών συντήρησης.

Μείωση του Αποτυπώματος Άνθρακα μέσω Αυτοματοποίησης Μηχανής Λέιζερ Συγκόλλησης

Ολοκληρωμένα χαρακτηριστικά αυτοματοποίησης—όπως η αποφυγή συγκρούσεων και η προβλεπτική συντήρηση—μειώνουν τη σπατάλη ενέργειας από απρόβλεπτες διακοπές κατά 17–24%. Η κεντρικοποιημένη διαχείριση ενέργειας στα συστήματα ινών λέιζερ βελτιστοποιεί τη διανομή ενέργειας σε πολλαπλούς σταθμούς εργασίας, μειώνοντας τις ετήσιες εκπομπές άνθρακα κατά 38 μετρικούς τόνους ανά γραμμή παραγωγής σε σύγκριση με χειροκίνητα συγκολλητικά συστήματα.

Ακρίβεια και Αποδοτικότητα Πόρων στην Χρήση Υλικών

Μείωση των αποβλήτων υλικών μέσω ακριβούς σύνδεσης με μηχανή κοπής ινών λέιζερ

Οι μηχανές κοπής ινών λέιζερ επιτυγχάνουν ποσοστά αξιοποίησης υλικών έως και 92%, υπερτερώντας σημαντικά του 68% της πλάσμα κοπής, σύμφωνα με μελέτη αποδοτικότητας υλικών του 2025 που δημοσιεύθηκε στο Nature Scientific Reports . Με πλάτος κοπής μόλις 0,2 mm και ακρίβεια θέσης εντός ±0,1 mm, αυτά τα συστήματα επιτρέπουν πυκνές διατάξεις που μεγιστοποιούν τη χρήση της επιφάνειας της λαμαρίνας:

| Μέθοδος Εντομώσεως | Ρυθμός χρήσης υλικού | Πλάτος Κοπής | Κατανάλωση ενέργειας |

|---|---|---|---|

| Λέιζερ ινών | 92% | 0,2 mm | 8,5 kW/hr |

| Plasma | 68% | 3.1μμ | 24 kW/ht |

Αυτό το επίπεδο ακρίβειας μεταφράζεται σε εξοικονόμηση κόστους πρώτων υλών 18–22% στην κατασκευή ελασμάτων, γεγονός ιδιαίτερα ευεργετικό όταν χρησιμοποιούνται υψηλής αξίας υλικά όπως αλουμίνιο αεροναυπηγικής ποιότητας και ανθεκτικά στη διάβρωση χάλυβες.

Ελαχιστοποίηση απωλειών πρώτων υλών με χρήση μηχανήματος λέιζερ για το μέταλλο

Επειδή η κοπή με λέιζερ είναι μια διαδικασία χωρίς επαφή, εξαλείφει τα κενά φθοράς εργαλείων που ενέχονται στη μηχανική διατομή. Αυτό διατηρεί επιπλέον 15–20% του πρώτου ελάσματος ανά κύκλο παραγωγής. Για έργα που αφορούν ακριβά κράματα—όπου το κόστος υλικών μπορεί να αντιπροσωπεύει 60–70% του συνολικού κόστους—αυτή η απόδοση βελτιώνει άμεσα την κερδοφορία και τη βιωσιμότητα.

Μεγαλύτερη διάρκεια ζωής των εργαλείων και μειωμένα αναλώσιμα σε εφαρμογές φορητών μηχανών συγκόλλησης λέιζερ

Τα φορητά συστήματα λέιζερ συγκόλλησης δεν απαιτούν καταναλώσιμους ηλεκτροδίους ούτε προστατευτικά αέρια, μειώνοντας το κόστος προμηθειών έως και 85% σε σύγκριση με τις διαδικασίες MIG/TIG. Ο στερεής κατάστασης σχεδιασμός τους υποστηρίζει διάρκεια ζωής λειτουργίας που υπερβαίνει τις 10.000 ώρες, πολύ περισσότερες από τις τυπικές 500 ώρες διάρκειας ζωής των συμβατικών συγκολλητικών καμπινών υπό έντονη χρήση.

Οικονομική Βιωσιμότητα και Μακροπρόθεσμα Λειτουργικά Πλεονεκτήματα

Ανάλυση Συνολικού Κόστους Κτήσης για Συστήματα Μηχανών Κοπής Ινών Λέιζερ

Τα συστήματα λέιζερ συγκόλλησης και κοπής έχουν γενικά χαμηλότερο συνολικό κόστος, επειδή καταναλώνουν περίπου 30 έως 40 τοις εκατό λιγότερη ενέργεια και βασικά αυτοσυντηρούνται όσον αφορά τη συντήρηση. Για παράδειγμα, οι μηχανές κοπής με fiber laser συνήθως καταναλώνουν περίπου το μισό ρεύμα σε σύγκριση με τις επιλογές πλάσματος. Και ας μην ξεχνάμε τον αυτοματισμό, ο οποίος μπορεί να εξοικονομήσει στα εργοστάσια περίπου οκτώ δολάρια και είκοσι λεπτά κάθε ώρα σε εργατικά έξοδα, σύμφωνα με έρευνα που πραγματοποιήθηκε το 2023 από το Ponemon Institute. Με βάση πραγματικά παραδείγματα, πολλά βιομηχανικά εργοστάσια έχουν δει τα κέρδη τους να αυξάνονται κατά σχεδόν 92.000 δολάρια μέσα σε πέντε χρόνια, χάρη σε λιγότερες βλάβες, μειωμένη ανάγκη για ανταλλακτικά και απλώς την ολοκλήρωση περισσότερης εργασίας στον ίδιο χρόνο.

Χρονικά πλαίσια ROI σε μεσαίας κλίμακας βιομηχανίες μετά την ενσωμάτωση μηχανών συγκόλλησης λέιζερ

Οι μεσαίου μεγέθους κατασκευαστές συνήθως επιτυγχάνουν απόδοση της επένδυσης εντός 18–24 μηνών μετά την αντικατάσταση των συστημάτων τόξου με τεχνολογία λέιζερ. Όπως αναφέρεται στην έκθεση Αποδοτικότητας Κατασκευών 2024 , η ενσωμάτωση οδηγεί σε 27% ταχύτερους κύκλους παραγωγής και 15% υψηλότερη χρήση υλικών. Επιπλέον εξοικονόμηση λόγω μειωμένων αποβλήτων και δικαίωμα σε κίνητρα σχετικά με ESG επιταχύνουν περαιτέρω τις χρονικές γραμμές απόσβεσης.

Στρατηγική: Σταδιακή Ενσωμάτωση για Ευθυγράμμιση με Δείκτες Απόδοσης Βιωσιμότητας

Μια δομημένη εφαρμογή διασφαλίζει ομαλή υιοθέτηση, ενώ προωθεί τους στόχους βιωσιμότητας:

- Δοκιμαστική λειτουργία με φορητές μονάδες συγκόλλησης λέιζερ σε εφαρμογές χαμηλού κινδύνου

- Επανακατάρτιση εργαζομένων εστιασμένη σε τεχνικές ακριβούς σύνδεσης

- Πλήρης εφαρμογή μηχανημάτων κοπής ινών λέιζερ στις κύριες γραμμές παραγωγής

Η σταδιακή αυτή στρατηγική ελαχιστοποιεί την αρχική επένδυση και βοηθά στην επίτευξη 65–80% των ετήσιων στόχων βιωσιμότητας χωρίς διαταραχή των λειτουργιών.

Μελέτη Περίπτωσης: Κατασκευή Αυτοκινητιστικών Εξαρτημάτων με 30% Χαμηλότερες Εκπομπές

Ένας ευρωπαϊκός κατασκευαστής ανταλλακτικών αυτοκινήτων μείωσε το αποτύπωμα άνθρακα κατά περίπου 132 μετρικούς τόνους ετησίως όταν μεταπήδησε από τις παραδοσιακές τεχνικές σημειακής συγκόλλησης σε σύγχρονες τεχνολογίες συγκόλλησης με λέιζερ. Όταν βελτιώθηκαν οι διαδικασίες κοπής μετάλλων με τη χρήση αυτών των συστημάτων λέιζερ, κατάφεραν να μειώσουν τα απόβλητα υλικών κατά σχεδόν 20%, γεγονός που μεταφράστηκε σε συνολική εξοικονόμηση περίπου 2,1 εκατομμυρίων δολαρίων σε τρεις χρόνους, σύμφωνα με το IndustryWatch το 2023. Αυτή η επένδυση όχι μόνο τους βοήθησε να συμμορφωθούν με αυστηρότερους περιβαλλοντικούς κανονισμούς, αλλά είχε και οικονομικό νόημα για τα οικονομικά τους αποτελέσματα με την πάροδο του χρόνου.

Συχνές Ερωτήσεις

Ποια είναι τα κύρια οφέλη εξοικονόμησης ενέργειας με τις μηχανές συγκόλλησης λέιζερ;

Οι μηχανές συγκόλλησης λέιζερ μειώνουν σημαντικά την απώλεια ενέργειας εστιάζοντας την ενέργεια με ακρίβεια και ρυθμίζοντας τα επίπεδα ισχύος σε πραγματικό χρόνο. Χρησιμοποιούν περίπου 68% λιγότερη ενέργεια από τους παραδοσιακούς συγκολλητές MIG.

Εκπέμπουν λιγότερους επικίνδυνους καπνούς οι μηχανές συγκόλλησης λέιζερ;

Ναι, οι μηχανές λέιζερ μείωσης εκπέμπουν αιωρούμενα σωματίδια κατά περίπου 83% και δεν παράγουν τις επιβλαβείς αναθρακωμένες χρωμικές ενώσεις ή αναθρακωμένες αναθρακωμένες αναθρακώσεις που είναι συνηθισμένες στις συμβατικές μεθόδους.

Πόσο μπορεί να μειωθεί η απώλεια υλικού χρησιμοποιώντας μηχανές κοπής λέιζερ;

Οι μηχανές κοπής με fiber λέιζερ μπορούν να επιτύχουν ποσοστά αξιοποίησης υλικού έως και 92%, με αποτέλεσμα εξοικονόμηση κόστους πρώτων υλών κατά 18–22% στην κατασκευή λαμαρινών.

Πίνακας Περιεχομένων

-

Ενεργειακή Απόδοση και Περιβαλλοντικά Οφέλη των Μηχανές συγκόλλησης με λέιζερ

- Πώς η Τεχνολογία Μηχανής Συγκόλλησης Λέιζερ Μειώνει την Κατανάλωση Ενέργειας

- Συγκριτική ενεργειακή απόδοση: Συγκόλληση με λέιζερ έναντι παραδοσιακής συγκόλλησης με τόξο

- Μειωμένη εκπομπή επικίνδυνων αναθυμιάσεων σε σύγκριση με συμβατικές μεθόδους συγκόλλησης

- Μείωση του Αποτυπώματος Άνθρακα μέσω Αυτοματοποίησης Μηχανής Λέιζερ Συγκόλλησης

- Ακρίβεια και Αποδοτικότητα Πόρων στην Χρήση Υλικών

-

Οικονομική Βιωσιμότητα και Μακροπρόθεσμα Λειτουργικά Πλεονεκτήματα

- Ανάλυση Συνολικού Κόστους Κτήσης για Συστήματα Μηχανών Κοπής Ινών Λέιζερ

- Χρονικά πλαίσια ROI σε μεσαίας κλίμακας βιομηχανίες μετά την ενσωμάτωση μηχανών συγκόλλησης λέιζερ

- Στρατηγική: Σταδιακή Ενσωμάτωση για Ευθυγράμμιση με Δείκτες Απόδοσης Βιωσιμότητας

- Μελέτη Περίπτωσης: Κατασκευή Αυτοκινητιστικών Εξαρτημάτων με 30% Χαμηλότερες Εκπομπές

- Συχνές Ερωτήσεις