Ανεπίρριπτη Ακρίβεια και Ακρίβεια στην Κατασκευή Μετάλλων

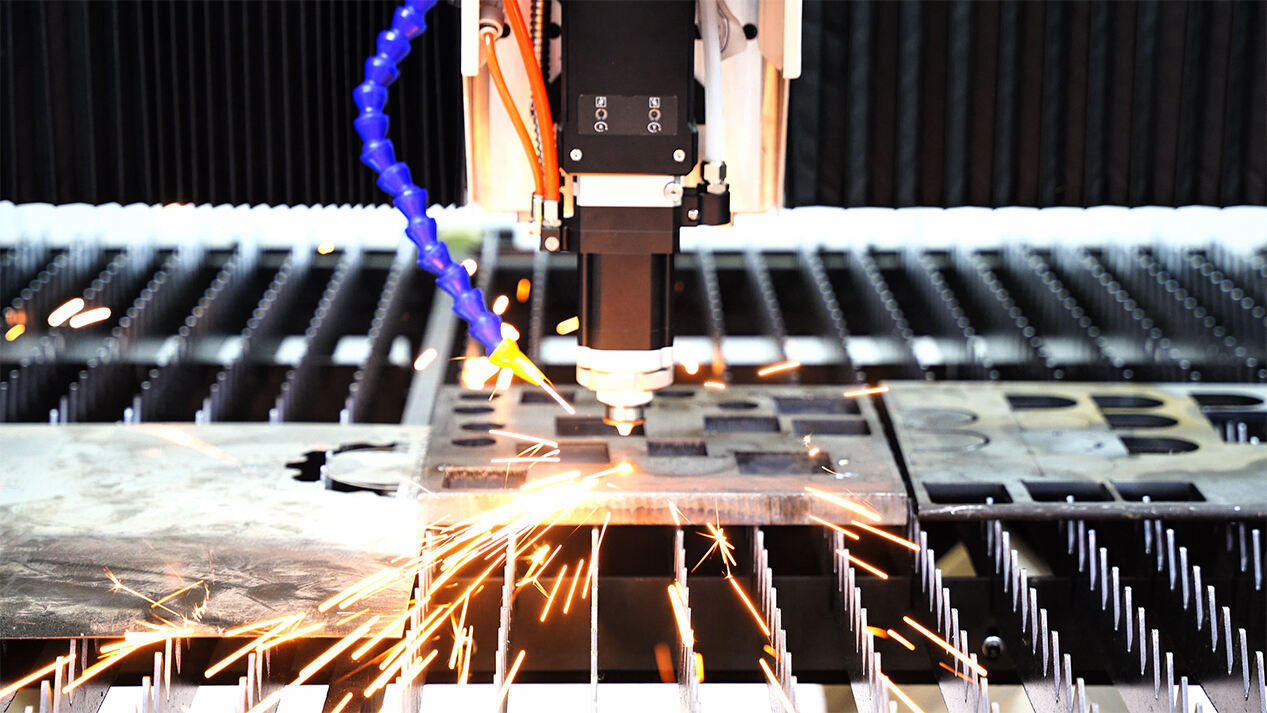

Η υψηλή ποιότητα και εστίαση δέσμης επιτρέπουν ακρίβεια στο Κατασκευή μετάλλων

Τα μηχανήματα κοπής ινών λέιζερ επιτυγχάνουν ακρίβεια επιπέδου μικρομέτρου μέσω παράλληλων δεσμών φωτός, 10 φορές πιο εστιασμένων από τα λέιζερ CO2. Αυτή η συγκεντρωμένη ενέργεια επιτρέπει την ακριβή κοπή μετάλλων με πλάτος κοπής κάτω από 0,1 mm, επιτρέποντας στους κατασκευαστές να διατηρούν ανοχές ±0,05 mm συνεχώς — κάτι κρίσιμο για εξαρτήματα αεροδιαστημικής και ιατρικών συσκευών που απαιτούν ακριβή αναλογία διαστάσεων 1:1 (μελέτη του Ινστιτούτου Τεχνολογίας Λέιζερ 2024).

Επίτευξη Στενών Ανοχών με Συνεχή Ακρίβεια και Αποτελεσματικότητα στην Κοπή Μετάλλων

Τα αυτοματοποιημένα συστήματα ινών λέιζερ επεξεργάζονται φύλλα ανοξείδωτου χάλυβα και αλουμινίου πάχους έως 25 mm, διατηρώντας επαναληψιμότητα 99,8% σε πάνω από 10.000 κύκλους. Σε αντίθεση με την κοπή με πλάσμα, η οποία δημιουργεί αποκλίσεις 0,3—1,2 mm, τα λέιζερ ινών διατηρούν διακύμανση <0,1 mm ακόμη και στα 30 μέτρα ανά λεπτό, μειώνοντας τη σπατάλη υλικού έως και 19% σε σύγκριση με τις μηχανικές μεθόδους.

Ανώτερη Ποιότητα Ακμής και Μειωμένη Ανάγκη για Μετεπεξεργασία

Η μέθοδος χωρίς επαφή παράγει επιφάνειες με Ra 1,6 µm —ισοδύναμο με ελαφρύ γυάλισμα— εξαλείφοντας τη δευτεροβάθμια τρίψη στο 83% των εφαρμογών. Μια έρευνα του 2023 για την κατασκευή λαμαρίνας ανέφερε ότι οι χρήστες λέιζερ ινών μείωσαν τον χρόνο μετεπεξεργασίας κατά 42 λεπτά ανά 8-ώρη βάρδια σε σύγκριση με τα συστήματα υδροβολής.

Ελάχιστη Ζώνη Θερμικής Επίδρασης (HAZ) διατηρεί την ακεραιότητα του υλικού

Οι ινο-λέιζερ παράγουν ζώνες HAZ <0,25 mm σε ήπιο χάλυβα 3 mm, 76% στενότερες από τις εναλλακτικές λύσεις με πλάσμα. Αυτή η ακρίβεια αποτρέπει τη στρέβλωση σε ευαίσθητα υλικά όπως ελάσματα χαλκού 0,5 mm και διατηρεί την εφελκυστική αντοχή εντός 2% των αρχικών προδιαγραφών—κάτι κρίσιμο για φέροντα στοιχεία σε αυτοκινητοβιομηχανία και εφαρμογές άμυνας.

Συνεπή, Επαναλαμβανόμενα Αποτελέσματα σε Παραγωγή Μεγάλης Κλίμακας

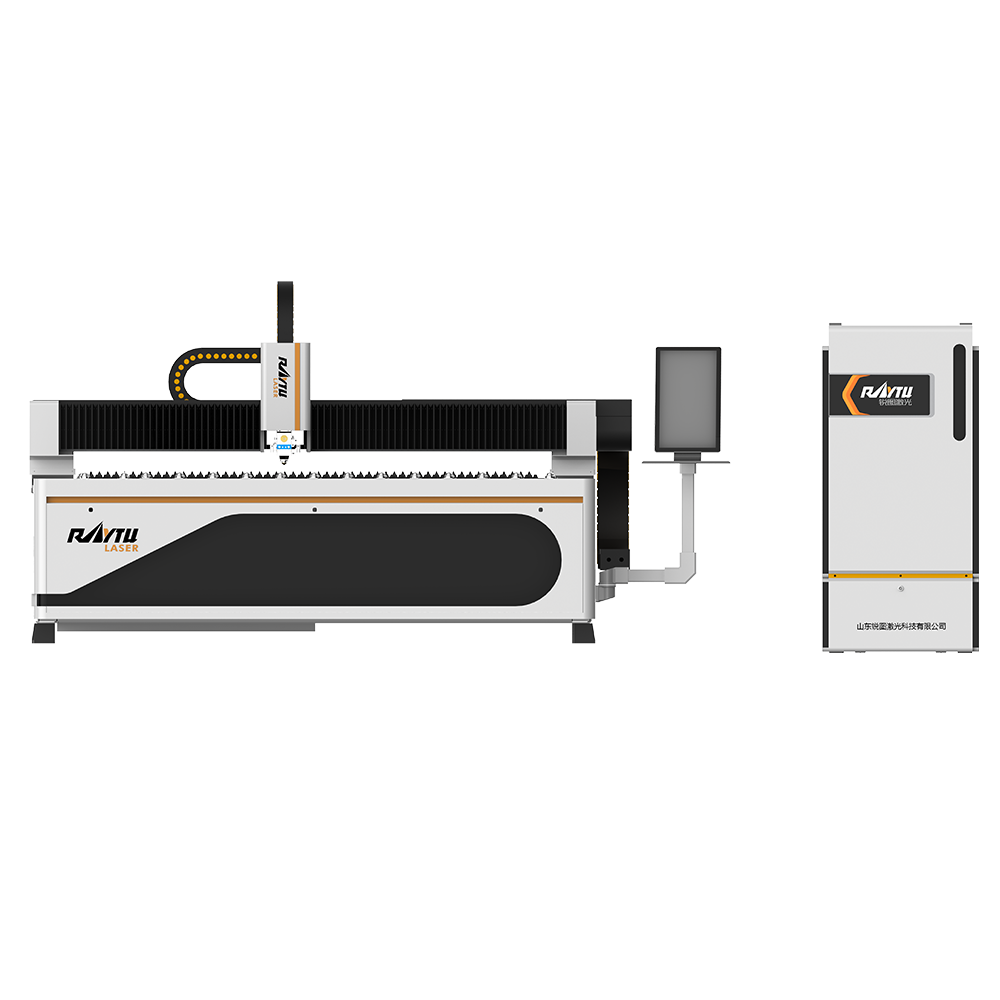

Τα μηχανήματα κοπής με ινο-λέιζερ παρέχουν ανεπανάληπτη συνέπεια για βιομηχανικές εγκαταστάσεις μεγάλης κλίμακας, ανταποκρινόμενα στην κρίσιμη ανάγκη για επαναλαμβανόμενη ποιότητα σε περιβάλλοντα παραγωγής μεγάλου όγκου.

Σταθερή Απόδοση Διασφαλίζει Συνεπή Ποιότητα σε Παραγωγή Μεγάλης Κλίμακας

Προηγμένα συστήματα ψύξης και προσαρμοστική οπτική διατηρούν την ακρίβεια θέσης ±0,1 mm κατά τη διάρκεια λειτουργίας 24/7. Χωρίς καταναλώσιμους ηλεκτροδίους ή γυάλινα φίλτρα αερίου, οι ινο-λέιζερ διατηρούν την ένταση της δέσμης για περισσότερες από 100.000 ώρες κοπής (Βιομηχανικό Πρότυπο 2023), εξασφαλίζοντας ομοιόμορφα αποτελέσματα από το πρώτο μέχρι το χιλιοστό εξάρτημα—σε αντίθεση με τα συστήματα πλάσματος που επηρεάζονται από τη φθορά των ακροφυσίων.

Μεγαλύτερος Έλεγχος Επί των Παραμέτρων Κοπής Ενισχύει την Επαναληψιμότητα

Οι χειριστές μπορούν να ρυθμίζουν με ακρίβεια την ισχύ, τη συχνότητα παλμών και την πίεση αερίου σε υποχιλιοστική κλίμακα—κάτι απαραίτητο για εφαρμογές όπως η διαμόρφωση αυτοκινητιστικών πλαισίων. Ενσωματωμένοι αισθητήρες ρυθμίζουν αυτόματα τις παραμέτρους για διαφορετικά πάχη, μειώνοντας τα απόβλητα υλικού κατά 12—18% σε σύγκριση με τις CO2 λέιζερ (Περιοδικό Τεχνολογίας Κατασκευών 2024).

Μακροπρόθεσμη αξιοπιστία του Επεξεργασία φιβρικού λέιζερ Μηχανές

Τα σύγχρονα συστήματα ινώδους λέιζερ επιτυγχάνουν χρόνο απόδοσης 98,5% στην αυτοκινητοβιομηχανία λόγω της στερεής κατασκευής και της ελάχιστης συντήρησης. Αυτή η αξιοπιστία μειώνει τη διακοπή λειτουργίας κατά 40% σε σύγκριση με τις παραδοσιακές μεθόδους, επιτρέποντας σταθερή παραγωγή και έγκαιρη παράδοση σε απαιτητικά προγράμματα παραγωγής.

Αυτές οι δυνατότητες καθιστούν το κόψιμο με ινώδες λέιζερ τη βάση της υψηλού όγκου ακριβούς παραγωγής, όπου ακόμη και μικρές αποκλίσεις μπορούν να διαταράξουν ολόκληρες αλυσίδες εφοδιασμού.

Προηγμένη Δυνατότητα για Σύνθετα και Ευαίσθητα Σχέδια

Συμβατότητα με σύνθετες γεωμετρίες στο ακριβές κόψιμο μετάλλων

Οι μηχανές κοπής με ινώδες λέιζερ αντιμετωπίζουν περίπλοκα σχήματα μέσω της αδιάκοπης ενσωμάτωσης λογισμικού CAD/CAM και συστημάτων ελέγχου κίνησης. Οι κατασκευαστές διατηρούν ακρίβεια ±0,05 mm κατά το κόψιμο πολύπλοκων περιγραμμάτων σε στηρίγματα αεροδιαστημικών και εξαρτήματα μετάδοσης, επιτυγχάνοντας ποσοστό επιτυχίας 99,8% κατά την πρώτη διέλευση, σύμφωνα με τα πρότυπα ακριβούς μηχανικής του 2023.

Δυνατότητα κοπής λεπτών και ευαίσθητων υλικών χωρίς παραμόρφωση

Με διάμετρο κηλίδας συνήθως κάτω από 0,3 mm, οι ινο-λέιζερ κόβουν καθαρά ρυθμιστικά φύλλα ανοξείδωτου χάλυβα 0,1 mm και φύλλα αλουμινίου 0,6 mm με σχεδόν μηδενική θερμική παραμόρφωση. Μια μελέτη υλικών του 2022 έδειξε μείωση κατά 83% στη στρέψη των άκρων σε σύγκριση με συστήματα CO2 κατά την επεξεργασία ελασμάτων τιτανίου 0,5 mm.

Μελέτη περίπτωσης: Παραγωγή εξαρτημάτων αεροδιαστημικής με χρήση ινο-λέιζερ

Ένας κορυφαίος προμηθευτής αεροδιαστημικής επέτυχε 99,9% συμμόρφωση στις διαστάσεις των προτύπων των οπών ψύξης των πτερυγίων τουρμπίνας μετά τη μετάβαση σε ινο-λέιζερ. Η διαδικασία χωρίς επαφή εξάλειψε τη φθορά του εργαλείου, η οποία προηγουμένως προκαλούσε ποσοστό απορρίψεων 0,8% σε εξαρτήματα κράματος νικελίου.

Τάση: Αυξανόμενη ζήτηση για περίπλοκα σχέδια στην κατασκευή ιατρικών συσκευών

Η βιομηχανία ιατρικών συσκευών παρουσιάζει αύξηση κατά 34% ετησίως στα μικρορεύματα και τα πλέγματα χειρουργικών εξαρτημάτων που κόβονται με λέιζερ (Αναφορά Ιατρικού Σχεδιασμού 2024). Οι ινο-λέιζερ παράγουν τώρα τακτικά χαρακτηριστικά 50 μικρομέτρων σε εμφυτεύσιμα αγγεία nitinol — μια κρίσιμη δυνατότητα, καθώς το 78% των εμφυτεύσιμων καρδιαγγειακών συσκευών απαιτούν προσαρμοσμένες γεωμετρίες.

Μειωμένη Τάση Υλικού και Καθαρότερες Επιφάνειες Κοπής

Λιγότερη Τάση Υλικού λόγω Μη Επαφικής, Τοπικής Εφαρμογής Ενέργειας

Οι ίνες λέιζερ εφαρμόζουν ενέργεια μόνο σε ακριβές ζώνη 0,1—0,3 mm (Journal of Materials Processing Technology, 2023), εξαλείφοντας μηχανικές παραμορφώσεις από φυσική επαφή. Αυτή η τοπική εφαρμογή μειώνει την υπόλοιπη τάση έως και 40% σε σύγκριση με την πλασματική κοπή, διατηρώντας τη δομική ακεραιότητα σε ευαίσθητα κράματα όπως το αλουμίνιο βαθμού αεροδιαστημικής.

Βελτιωμένη Ποιότητα Κοπής με Καθαρότερες Άκρες και Ελάχιστη Στάχτη

Η εστιασμένη δέσμη παράγει τιμές τραχύτητας κάτω από Ra 3,2 µm, δημιουργώντας καθαρές άκρες που συχνά δεν απαιτούν ολοκλήρωση. Μια ανάλυση του 2023 έδειξε μείωση 92% στο σχηματισμό στάχτης σε σύγκριση με συστήματα CO2, επιτρέποντας άμεση συναρμολόγηση στην παραγωγή ιατρικών συσκευών και μειώνοντας τον χρόνο μετα-επεξεργασίας κατά 30—50%.

Πλεονεκτήματα Διαχείρισης Θερμότητας έναντι της Πλασματικής Κοπής

| Παράγοντας | Λέιζερ ινών | Plasma |

|---|---|---|

| Θερμικά επηρεασμένη ζώνη | 0,1—0,5 mm | 1,2—2,5 mm |

| Μέγιστη Θερμοκρασία | 1.500°C | 25.000°C |

| Κίνδυνος Παραμόρφωσης | Χαμηλά | Υψηλές |

Λειτουργώντας στο 1/15 της θερμοκρασίας των πλασματικών τόξων, οι οπτικές ίνες αποτρέπουν τη στρέβλωση σε λεπτά υλικά μικρότερα των 2 mm—επιτρέποντας ακριβή κοπή φύλλων ορείχαλκου 0,3 mm χωρίς να επηρεαστεί η επιπεδότητα.

Αποδοση Ενεργειας και Οικονομικά Πλεονεκτήματα Μακροπρόθεσμα

Η Ενεργειακά Αποδοτική Κοπή με Λέιζερ Μειώνει το Λειτουργικό Κόστος

Οι σύγχρονες μηχανές κοπής με λέιζερ ινών καταναλώνουν έως 35% λιγότερη ενέργεια από τα λέιζερ CO2, διατηρώντας παράλληλα συγκρίσιμες ταχύτητες (Ινστιτούτο LaserTech 2023). Η απόδοση αυτή μειώνει το κόστος ηλεκτρικής ενέργειας για εργαστήρια υψηλού όγκου παραγωγής, ενώ ο αυτοματισμός βελτιστοποιεί τη χρήση του υλικού και ελαχιστοποιεί τα απόβλητα.

Μειωμένη Κατανάλωση Ενέργειας σε Σύγκριση με Λέιζερ CO2 και Συστήματα Πλάσματος

Τα λέιζερ ινών λειτουργούν με 30—50% χαμηλότερη ηλεκτρική κατανάλωση από τα συστήματα CO2 για λεπτά μέταλλα. Οι εναλλακτικές λύσεις με πλάσμα απαιτούν 2—3 φορές περισσότερη ενέργεια για παρόμοιες εργασίες, σύμφωνα με βιομηχανικά πρότυπα κατανάλωσης ενέργειας. Η διαδικασία χωρίς επαφή επίσης αποφεύγει πρόσθετες απώλειες ενέργειας από μηχανική χειριστική.

Πλεονεκτήματα Βιωσιμότητας των Αυτοματοποιημένων Συστημάτων Κοπής με Λέιζερ Ινών

Η ενσωματωμένη αυτοματοποίηση ενισχύει τη βιωσιμότητα μέσω:

- Αλγορίθμων προβλεπτικής συντήρησης που μειώνουν την περιττή κατανάλωση ενέργειας

- Έξυπνου λογισμικού διάταξης που ελαχιστοποιεί τη χρήση πρώτων υλών

- Φωτισμού εργασίας με LED που καταναλώνει 80% λιγότερη ενέργεια σε σύγκριση με τις αλογόνου λύσεις

Υψηλό Αρχικό Κόστος έναντι Μακροπρόθεσμης Απόδοσης Επένδυσης στην Κατεργασία Μετάλλων

Ενώ οι μηχανές ινών λέιζερ έχουν κόστος αγοράς 20—40% υψηλότερο από τα πλασματικά συστήματα, η διάρκεια ζωής τους άνω των 25.000 ωρών παρέχει εξοικονόμηση για πολλά χρόνια. Οι χρήστες συνήθως ανακτούν την επένδυση μέσω εξοικονόμησης ενέργειας και αύξησης της παραγωγικότητας εντός 18—32 μηνών, όπως φαίνεται στις μελέτες απόδοσης επένδυσης του 2023 για την κατεργασία μετάλλων.

Συχνές Ερωτήσεις

Ποιες είναι οι δυνατότητες ακρίβειας των μηχανών κοπής με λέιζερ ινών;

Οι μηχανές κοπής με λέιζερ ινών μπορούν να επιτύχουν ακρίβεια σε επίπεδο μικρομέτρων με πλάτος κοπής κάτω από 0,1 mm και να διατηρούν ανοχές ±0,05 mm, κάτι απαραίτητο για εξαρτήματα αεροδιαστημικής και ιατρικών συσκευών.

Πώς μειώνει η κοπή με λέιζερ ινών τα απορρίμματα υλικού;

Οι ινο-λέιζερ διατηρούν μια διακύμανση μικρότερη των 0,1 mm, γεγονός που μειώνει τα απόβλητα υλικού έως και 19% σε σύγκριση με τις μηχανικές μεθόδους.

Ποια είναι τα πλεονεκτήματα του κοπής με ινο-λέιζερ σε σύγκριση με την κοπή με πλάσμα;

Οι ινο-λέιζερ έχουν μικρότερη ζώνη θερμικής επίδρασης, μειωμένα ρίσκα παραμόρφωσης και καταναλώνουν λιγότερη ενέργεια. Επιπλέον, παρέχουν καλύτερη ποιότητα ακμής με ελάχιστες ανάγκες για μετεπεξεργασία.

Πόσο ενεργειακά αποδοτικά είναι τα συστήματα κοπής με ινο-λέιζερ σε σύγκριση με άλλες μεθόδους;

Οι ινο-λέιζερ καταναλώνουν έως και 35% λιγότερη ενέργεια από τις CO2 λέιζερ και λειτουργούν με 30—50% χαμηλότερη ηλεκτρική κατανάλωση για λεπτά μέταλλα σε σύγκριση με άλλες μεθόδους.

Πίνακας Περιεχομένων

- Ανεπίρριπτη Ακρίβεια και Ακρίβεια στην Κατασκευή Μετάλλων

- Συνεπή, Επαναλαμβανόμενα Αποτελέσματα σε Παραγωγή Μεγάλης Κλίμακας

- Προηγμένη Δυνατότητα για Σύνθετα και Ευαίσθητα Σχέδια

- Μειωμένη Τάση Υλικού και Καθαρότερες Επιφάνειες Κοπής

-

Αποδοση Ενεργειας και Οικονομικά Πλεονεκτήματα Μακροπρόθεσμα

- Η Ενεργειακά Αποδοτική Κοπή με Λέιζερ Μειώνει το Λειτουργικό Κόστος

- Μειωμένη Κατανάλωση Ενέργειας σε Σύγκριση με Λέιζερ CO2 και Συστήματα Πλάσματος

- Πλεονεκτήματα Βιωσιμότητας των Αυτοματοποιημένων Συστημάτων Κοπής με Λέιζερ Ινών

- Υψηλό Αρχικό Κόστος έναντι Μακροπρόθεσμης Απόδοσης Επένδυσης στην Κατεργασία Μετάλλων

-

Συχνές Ερωτήσεις

- Ποιες είναι οι δυνατότητες ακρίβειας των μηχανών κοπής με λέιζερ ινών;

- Πώς μειώνει η κοπή με λέιζερ ινών τα απορρίμματα υλικού;

- Ποια είναι τα πλεονεκτήματα του κοπής με ινο-λέιζερ σε σύγκριση με την κοπή με πλάσμα;

- Πόσο ενεργειακά αποδοτικά είναι τα συστήματα κοπής με ινο-λέιζερ σε σύγκριση με άλλες μεθόδους;