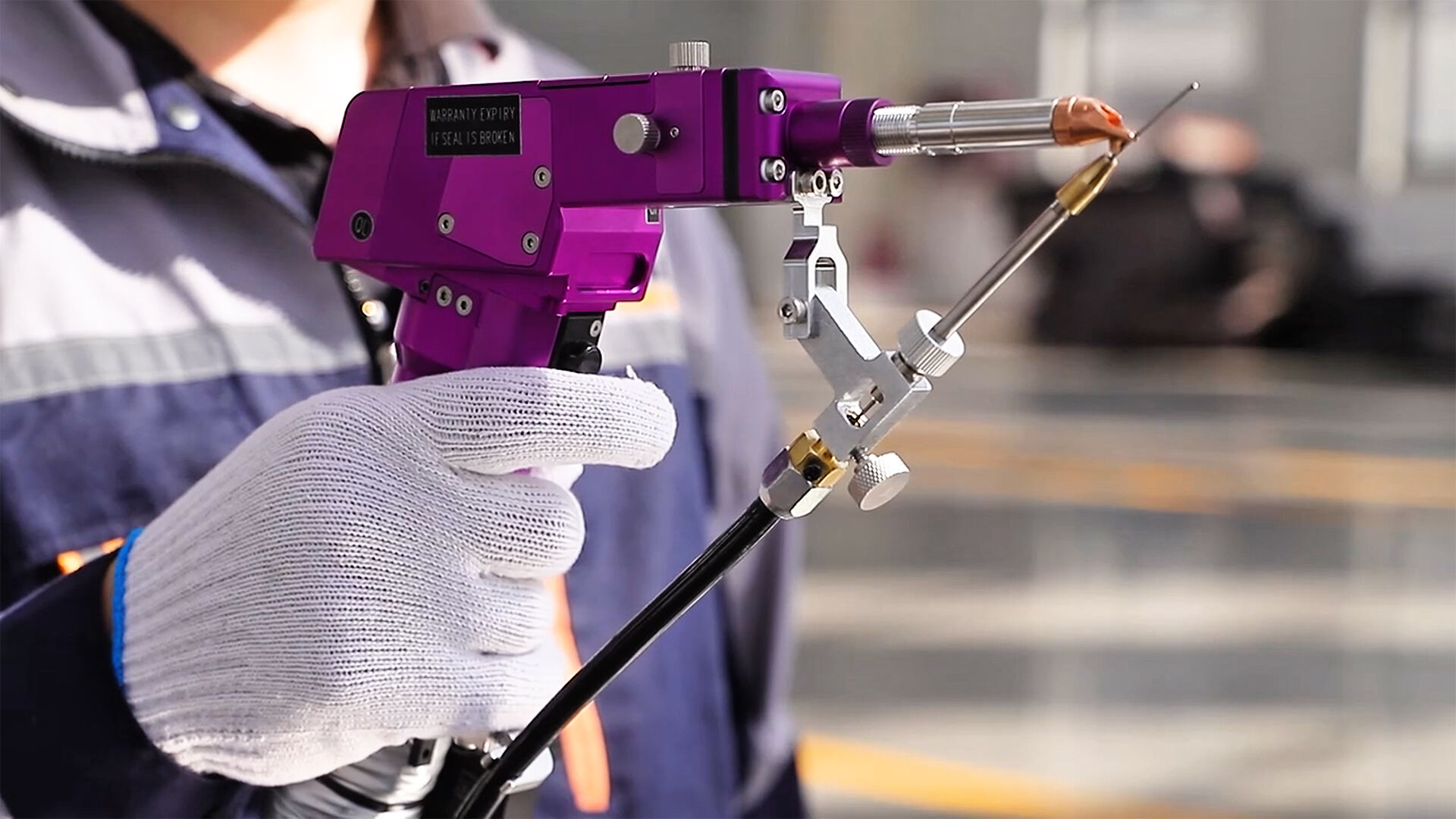

Σήμερα, η συγκόλληση με laser χρησιμοποιείται ευρέως στη βιομηχανία και στα εργαστήρια. Οι λειτουργίες και οι επιδόσεις της βελτιώνονται και ενημερώνονται συνεχώς. Αυτό το είδος προϊόντος μπορεί να επεξεργαστεί διάφορα υλικά, από ανοξείδωτο χάλυβα μέχρι ποικιλία κραμάτων. Σήμερα, θα εξερευνήσουμε ακριβώς ποια υλικά μπορούν να συγκολληθούν με μηχανές συγκόλλησης laser. Πρώτα απ' όλα, ας δούμε πώς λειτουργεί ένας συγκολλητής laser.

Ο συγκολλητής laser επιτυγχάνει τη συγχώνευση του ανοξείδωτου χάλυβα κατευθύνοντας μια ισχυρή δέσμη laser στο υλικό, προκαλώντας την τήξη του και δημιουργώντας μια συνεκτική συγκόλληση. Το τελικό προϊόν συνήθως παρουσιάζει μια προσεγγισμένη και καθαρή συγκόλληση.

Η μηχανή συγκόλλησης laser έχει μια ευρεία περιοχή εφαρμογών και γίνεται αποδεκτή με ενθουσιασμό από τους χρήστες. Στη συνέχεια, ας στρέψουμε την προσοχή μας στο ποια υλικά μπορεί να συγκολλήσει αυτή η μηχανή.

Κοινά χαρακτηριστικά κατά τη συγκόλληση μετάλλων: Όπως γνωρίζουμε, οι συγκολλητές λέιζερ χρησιμοποιούν εστιασμένη ακτινοβολία δέσμης λέιζερ υψηλής πυκνότητας ενέργειας για να τήξουν γρήγορα το μέταλλο και να δημιουργήσουν έναν ομοιόμορφο, λεπτό συγκολλητό ραφή. Συχνά επιτρέπει εξαιρετικά ακριβή συγκόλληση, παράγοντας καθαρές, στεγανές συγκολλητές αρθρώσεις. Ταυτόχρονα, μπορεί να ελαχιστοποιήσει τη θερμικά επηρεασμένη ζώνη και να μειώσει την παραμόρφωση και την απώλεια ιδιοτήτων των περιβαλλόντων υλικών. Οι συγκολλητές λέιζερ διαθέτουν μεγάλη προσαρμοστικότητα σε διαφορετικά μέταλλα και μπορούν να ανταποκριθούν εύκαμπτα σε διάφορα μέταλλα ρυθμίζοντας τις παραμέτρους.

Ο συγκολλητής λέιζερ μπορεί να παρέχει αποτελέσματα συγκόλλησης υψηλής ακρίβειας και ποιότητας κατά τη συγκόλληση ανοξείδωτου χάλυβα, όπως 304, 316, 321, 410, 420, 430, 446.

Οι συγκολλητές λέιζερ μπορούν επίσης να χειρίζονται διαφορετικά πάχη και πολύπλοκες γεωμετρίες από χάλυβα άνθρακα, παρέχοντας περισσότερες εύκαμπτες επιλογές εφαρμογής. Οι χάλυβες άνθρακα περιλαμβάνουν κυρίως χάλυβα χαμηλού άνθρακα (A36), χάλυβα μεσαίου άνθρακα (A516, A572) και χάλυβα υψηλού άνθρακα (1045, 1095).

Οι μηχανές λέιζερ μπορούν να εκτελέσουν αποτελεσματικά συγκόλληση αλουμινίου. Το αλουμίνιο είναι ένα μέταλλο με υψηλή θερμική αγωγιμότητα, και η υψηλή πυκνότητα ενέργειας και ο έλεγχος εστίασης των μηχανών συγκόλλησης λέιζερ τους δίνει τη δυνατότητα να αντιμετωπίζουν αποτελεσματικά τις μοναδικές του ιδιότητες. Αυτός ο τύπος μηχανής συγκόλλησης είναι επίσης σε θέση να αντιμετωπίσει την υψηλή θερμική αγωγιμότητα και την υψηλή ανακλαστικότητα του αλουμινίου, επιτυγχάνοντας αποτελεσματική συγκόλληση μέσω της ρύθμισης παραμέτρων και της βελτιστοποίησης της διαδικασίας συγκόλλησης.

Καθώς ο χαλκός είναι εξαιρετικός αγωγός, οι μηχανές συγκόλλησης λέιζερ είναι πολύχρηστες στην επεξεργασία διαφόρων τύπων χαλκού, συμπεριλαμβανομένου του καθαρού χαλκού (C10100, C11000), κραμάτων χαλκού (μπρούντζος: C26000, C27000; ορείχαλκος: C51000, C54400; κράμα χαλκού-νικελίου: C70600, C71500) και χαλκού ηλεκτρονικής χρήσης (C101, C102, C103).

Οι μηχανές συγκόλλησης λέιζερ μπορούν να χειριστούν διάφορες συστάσεις και ιδιότητες χάλυβα κράματος, επιτυγχάνοντας άριστα αποτελέσματα συγκόλλησης μέσω της ρύθμισης των παραμέτρων συγκόλλησης.

Το τιτάνιο είναι ένα ελαφρύ μέταλλο με υψηλή αντοχή και υψηλή πυκνότητα ενέργειας. Η χρήση λέιζερ για συγκόλληση το καθιστά ιδανικό για να ανταποκριθεί στις ειδικές ιδιότητες του τιτανίου. Δεδομένου του υψηλού σημείου τήξης και της ανακλαστικότητας του τιτανίου, το μηχάνημα συγκόλλησης λέιζερ μπορεί να διαχειριστεί αποτελεσματικά αυτές τις ιδιότητες ρυθμίζοντας τις παραμέτρους και βελτιστοποιώντας τη διαδικασία συγκόλλησης.

Αν αποφασίσετε να αγοράσετε ένα είδος μηχανήματος συγκόλλησης λέιζερ, υπάρχουν ορισμένα σημεία που πρέπει να ληφθούν υπόψη. Ας ρίξουμε μια ματιά.

Βεβαιωθείτε ότι το μηχάνημα συγκόλλησης σας είναι κατάλληλο για τον συγκεκριμένο τύπο υλικού που προτίθεσθε να συγκολλήσετε. Διαφορετικά υλικά μπορεί να έχουν διαφορετικές ιδιότητες απορρόφησης και θερμικής αγωγιμότητας που μπορούν να επηρεάσουν τη διαδικασία συγκόλλησης.

Η συγκόλληση λέιζερ είναι ιδιαίτερα αποτελεσματική για λεπτές ή μέτριες πάσες, και μπορεί να χρειαστούν ρυθμίσεις για πιο παχιά υλικά.

Ρυθμίστε την ταχύτητα συγκόλλησης με βάση τον τύπο και το πάχος του υλικού. Η εύρεση της βέλτιστης ταχύτητας βοηθά στον έλεγχο της θερμοκρασίας και στην πρόληψη προβλημάτων, όπως η υπερθέρμανση ή η ανεπαρκής συγκόλληση.

Εστιάστε σωστά τη δέσμη λέιζερ για να επιτύχετε την επιθυμητή διείσδυση και πλάτος συγκόλλησης. Το μέγεθος και η ποιότητα της δέσμης παίζουν σημαντικό ρόλο στον προσδιορισμό των χαρακτηριστικών της ραφής συγκόλλησης.

Χρησιμοποιήστε κατάλληλα προστατευτικά αέρια για να προστατεύσετε την περιοχή συγκόλλησης από ρύπανση και οξείδωση από την ατμόσφαιρα. Η επιλογή του αερίου εξαρτάται από το υλικό που συγκολλάται.

Στερεώστε με ασφάλεια τα εξαρτήματα που πρόκειται να συγκολληθούν. Η σωστή στερέωση είναι απαραίτητη για τη διατήρηση της στοίχισης και την πρόληψη παραμορφώσεων κατά τη διάρκεια της διαδικασίας συγκόλλησης.

Έλεγχος της ατμόσφαιρας συγκόλλησης για να ελαχιστοποιηθεί η επίδραση των περιβαλλοντικών παραγόντων. Σε ορισμένες περιπτώσεις, μπορεί να είναι απαραίτητο να πραγματοποιηθεί συγκόλληση σε ελεγχόμενη ατμόσφαιρα ή υπό προστατευτική θωράκιση.

Ρυθμίστε την ισχύ του λέιζερ και τη διάρκεια των παλμών βάσει των ιδιοτήτων του υλικού. Αυτό βοηθά στην επίτευξη του επιθυμητού βάθους διείσδυσης και στον έλεγχο της περιοχής που επηρεάζεται από τη θερμότητα.

Πραγματοποιήστε διεξοδικούς ελέγχους των συγκολλήσεων μετά την συγκόλληση. Αυτό μπορεί να περιλαμβάνει μη καταστροφικές μεθόδους δοκιμών για να εξασφαλιστεί η ποιότητα και η ακεραιότητα της συγκόλλησης.

Εκπαίδευση Λειτουργού:

Διασφαλίστε ότι οι χειριστές είναι καλά εκπαιδευμένοι και έχουν εμπειρία στην χρήση της συγκολλητικής μηχανής. Η κατάλληλη εκπαίδευση συμβάλλει στην ασφαλή και αποτελεσματική λειτουργία.

Διασφαλίστε την κατάλληλη σχεδίαση και προετοιμασία των αρθρώσεων. Καθαρίστε και ευθυγραμμίστε με ακρίβεια τις επιφάνειες που θα ενωθούν, για να επιτευχθεί μια ισχυρή και σταθερή συγκόλληση.

Δίνοντας προσοχή σε αυτούς τους παράγοντες, μπορείτε να βελτιστοποιήσετε τη διαδικασία συγκόλλησης με λέιζερ και να παράγετε συγκολλήσεις υψηλής ποιότητας σε ποικιλία υλικών.

Τα σημεία που μπορώ να σκεφτώ ότι χρήζουν προσοχής είναι τα παραπάνω, ελπίζω να σας φανούν χρήσιμα. Αν έχετε οποιαδήποτε άλλη ερώτηση ή απορία, επισκεφθείτε την ιστοσελίδα μας, απολαύστε το τελικό μας προϊόν και μη διστάσετε να επικοινωνήσετε μαζί μας. Επίσης, αν έχετε ανάγκη αγοράς ή αν ενδιαφέρεστε περισσότερο για εξοπλισμό λέιζερ συγκόλλησης, μη διστάσετε να μας επικοινωνήσετε. Θα χαρούμε να λάβουμε το μήνυμά σας. ΟΚ, η σημερινή μας κοινοποίηση τελείωσε. Καλημέρα!

Τελευταία Νέα

Τελευταία Νέα