Eficiencia Energética y Beneficios Ambientales de Máquinas de soldadura láser

Cómo la tecnología de máquinas de soldadura láser reduce el consumo de energía

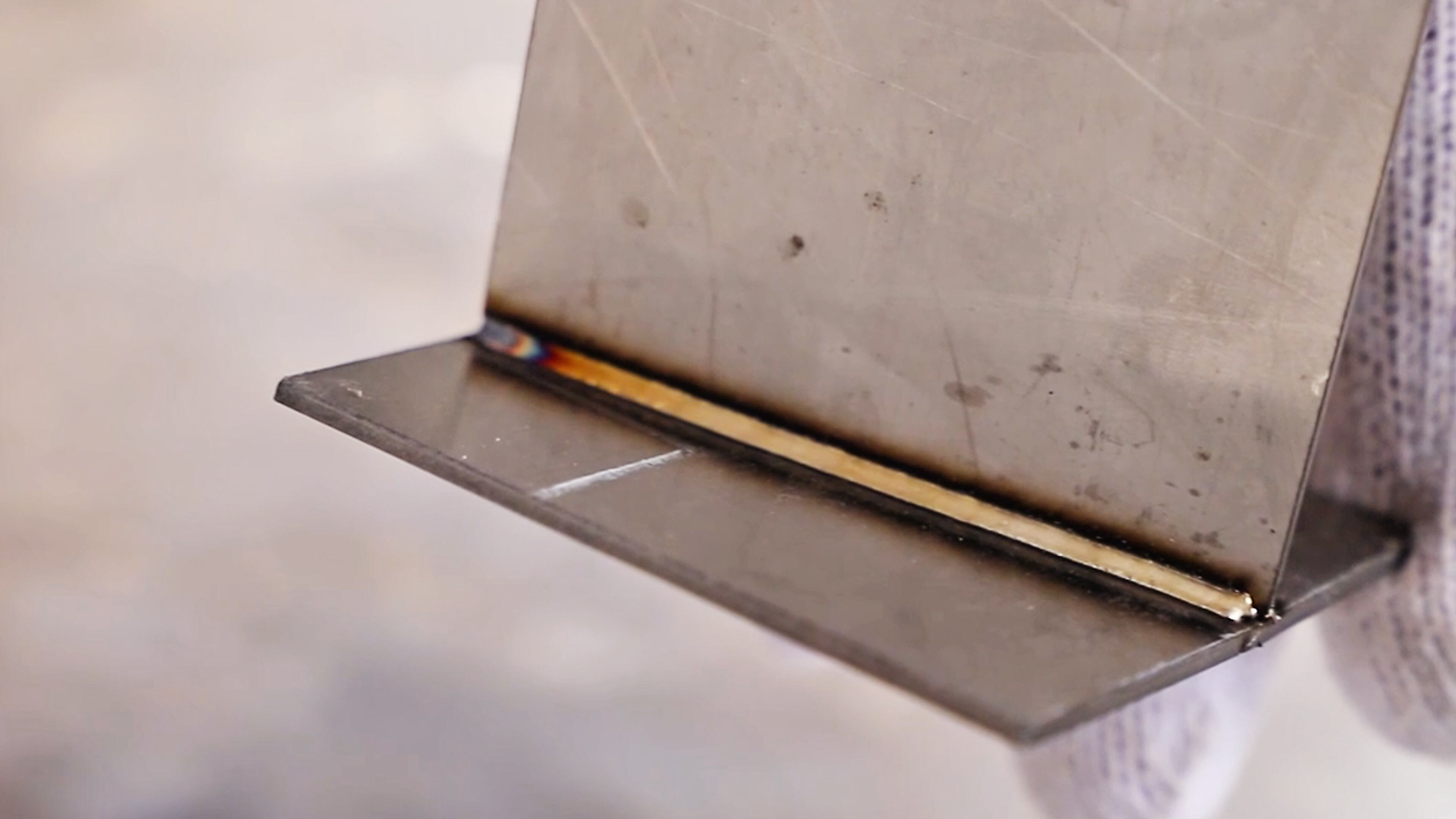

Máquinas de soldadura láser enfocan su energía exactamente donde se necesita, calentando únicamente la zona de soldadura y evitando que el calor no deseado se propague. A diferencia de la soldadura tradicional, que requiere una alimentación constante para mantener los arcos activos, los láseres funcionan de manera diferente. Según datos recientes del sector, los sistemas de láser pulsado reducen el desperdicio de energía durante los periodos de inactividad en aproximadamente un 20 a 35 por ciento. Otra ventaja importante es que, al no haber contacto físico, no se pierde energía debido al desgaste de los electrodos. Además, estas máquinas pueden ajustar automáticamente sus niveles de potencia durante el trabajo, modificando su intensidad según el grosor del material. Este ajuste en tiempo real hace que todo funcione de forma más eficiente y ahorra aún más energía a largo plazo.

Eficiencia energética comparativa: soldadura láser frente a soldadura por arco tradicional

| Métrico | SOLDADURA LASER | Soldadura por arco |

|---|---|---|

| Consumo energético por 1 m de soldadura | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Difusión térmica | 0,3–1,2 mm | 4–8 mm |

| Equivalente de CO₂ por hora | 2,1 kg | 9.6 KG |

Según el Instituto Internacional de Fabricación Sostenible, los sistemas láser completan tareas equivalentes utilizando un 68 % menos de energía que las soldadoras MIG. Sus zonas estrechas afectadas por el calor reducen o eliminan la necesidad de pasos de postprocesamiento como enderezar componentes deformados, lo cual consume mucho tiempo y energía.

Emisión reducida de humos peligrosos en comparación con métodos convencionales de soldadura

La soldadura láser reduce las partículas en el aire aproximadamente un 83 % porque no requiere electrodos consumibles ni materiales de aporte que sí necesitan métodos tradicionales como la soldadura con arco protegido por núcleo fundente. Según los resultados de la Encuesta de Manufactura Limpia 2023, la mayoría de los sistemas de soldadura láser no producen en absoluto humos tóxicos de cromo hexavalente ni de manganeso. Alrededor del 92 % no mostraron ninguno, frente al 34 % en la soldadura TIG. ¿Qué significa esto para las fábricas? Pueden reducir realmente el tamaño de sus sistemas de ventilación sin violar las normas de calidad del aire de OSHA. Y reducir esos sistemas significa ahorrar dinero inicialmente en la construcción de instalaciones y también reducir los gastos continuos de mantenimiento.

Huella de carbono reducida habilitada por la automatización de máquinas de soldadura láser

Las funciones integradas de automatización, como la evitación de colisiones y el mantenimiento predictivo, reducen el desperdicio de energía debido a paradas imprevistas en un 17-24 %. La gestión centralizada de energía en los sistemas láser de fibra optimiza la distribución de energía en múltiples estaciones de trabajo, reduciendo las emisiones anuales de carbono en 38 toneladas métricas por línea de producción en comparación con configuraciones de soldadura manual.

Precisión y eficiencia en el uso de materiales

Reducción del desperdicio de material mediante uniones precisas con máquina de corte láser de fibra

Las máquinas de corte láser de fibra alcanzan tasas de utilización de material de hasta el 92 %, superando significativamente al corte por plasma, que alcanza el 68 %, según un estudio de eficiencia de materiales de 2025 publicado en Nature Scientific Reports . Con un ancho de corte de solo 0,2 mm y una precisión posicional dentro de ±0,1 mm, estos sistemas permiten diseños muy ajustados que maximizan el uso de las planchas:

| Método de Corte | Tasa de utilización de material | Ancho de la cornisa | Consumo de energía |

|---|---|---|---|

| Laser de fibra | 92% | 0.2mm | 8,5 kW/h |

| Plasma | 68% | 3.1mm | 24 kW/hr |

Este nivel de precisión se traduce en ahorros de costos de materia prima del 18 % al 22 % en la fabricación de chapa metálica, especialmente beneficioso al trabajar con materiales de alto valor como aluminio de grado aeroespacial y aceros resistentes a la corrosión.

Minimización de la pérdida de materia prima mediante el uso de máquinas de corte por láser para metal

Dado que el corte por láser es un proceso sin contacto, elimina las holguras por desgaste de herramientas inherentes al cizallado mecánico. Esto preserva un 15 % a 20 % adicional de chapa metálica por ciclo de producción. En proyectos que involucran aleaciones costosas, donde el costo del material puede representar entre el 60 % y el 70 % del gasto total, esta eficiencia mejora directamente la rentabilidad y sostenibilidad.

Vida útil prolongada de las herramientas y reducción de consumibles en operaciones con máquinas de soldadura láser portátiles

Los sistemas de soldadura láser portátiles no requieren electrodos consumibles ni gases de protección, lo que reduce los costos de suministro hasta en un 85 % en comparación con los procesos MIG/TIG. Su diseño de estado sólido permite una vida operativa superior a las 10.000 horas, superando ampliamente la vida útil típica de 500 horas de las antorchas de soldadura convencionales bajo uso intensivo.

Sostenibilidad Económica y Ventajas Operativas a Largo Plazo

Análisis del Costo Total de Propiedad para Sistemas de Máquinas de Corte por Láser de Fibra

Los sistemas de soldadura y corte por láser suelen tener un costo total menor porque consumen aproximadamente entre un 30 y un 40 por ciento menos energía y, básicamente, requieren muy poco mantenimiento. Tomemos como ejemplo las máquinas de corte por láser de fibra, que normalmente consumen alrededor de la mitad de energía en comparación con las opciones de plasma. Y no olvidemos la automatización, que puede ahorrar a los talleres aproximadamente ocho dólares con veinte centavos cada hora en costos de mano de obra, según una investigación realizada en 2023 por el Ponemon Institute. Viendo ejemplos del mundo real, muchas plantas manufactureras han visto aumentar sus ganancias en casi noventa y dos mil dólares durante cinco años gracias a menos averías, menor necesidad de piezas de repuesto y simplemente a realizar más trabajo en el mismo tiempo.

Plazos de ROI en la fabricación de mediana escala tras integrar máquinas de soldadura por láser

Los fabricantes de tamaño mediano suelen alcanzar el retorno de la inversión dentro de los 18–24 meses posteriores a reemplazar los sistemas de soldadura por arco con tecnología láser. Como se destaca en el informe de Eficiencia Manufacturera 2024 , la integración conlleva ciclos de producción un 27 % más rápidos y una utilización de materiales un 15 % mayor. Ahorros adicionales derivados de la reducción de residuos y la elegibilidad para incentivos relacionados con ESG aceleran aún más los plazos de punto de equilibrio.

Estrategia: Integración por fases para alinearse con los KPI de sostenibilidad

Una implementación estructurada garantiza una adopción fluida mientras se avanzan las metas de sostenibilidad:

- Prueba piloto con unidades de soldadura láser portátiles en aplicaciones de bajo riesgo

- Reciclaje de la fuerza laboral centrado en técnicas de unión de precisión

- Implementación a gran escala de máquinas de corte por láser de fibra en las líneas de producción principales

Esta estrategia por fases minimiza la inversión inicial y ayuda a cumplir entre el 65 % y el 80 % de las metas anuales de sostenibilidad sin interrumpir las operaciones.

Estudio de caso: Fabricación de componentes automotrices que logra un 30 % menos de emisiones

Un fabricante europeo de piezas para automóviles redujo su huella de carbono en aproximadamente 132 toneladas métricas cada año al pasar de las técnicas tradicionales de soldadura por puntos a la tecnología moderna de soldadura láser. Al optimizar sus procesos de corte de metales utilizando estos sistemas láser, lograron reducir los materiales desperdiciados en casi un 20 %, lo que se tradujo en un ahorro total de unos 2,1 millones de dólares durante tres años, según IndustryWatch en 2023. Esta inversión no solo les ayudó a cumplir con regulaciones ambientales más estrictas, sino que también resultó financieramente beneficiosa para sus resultados a largo plazo.

Preguntas frecuentes

¿Cuáles son los principales ahorros energéticos con las máquinas de soldadura láser?

Las máquinas de soldadura láser reducen significativamente el desperdicio de energía al enfocarla con precisión y ajustar los niveles de potencia en tiempo real. Utilizan aproximadamente un 68 % menos de energía que las soldadoras MIG tradicionales.

¿Emiten menos humos peligrosos las máquinas de soldadura láser?

Sí, las máquinas de soldadura láser reducen las partículas en el aire aproximadamente en un 83 % y no producen los humos nocivos de cromo hexavalente ni de manganeso comunes en los métodos convencionales.

¿Cuánto puede reducirse el desperdicio de material utilizando máquinas de corte láser?

Las máquinas de corte por láser de fibra pueden alcanzar tasas de utilización del material de hasta el 92 %, lo que conlleva ahorros en costos de materia prima del 18 al 22 % en la fabricación de chapa metálica.

Tabla de Contenido

-

Eficiencia Energética y Beneficios Ambientales de Máquinas de soldadura láser

- Cómo la tecnología de máquinas de soldadura láser reduce el consumo de energía

- Eficiencia energética comparativa: soldadura láser frente a soldadura por arco tradicional

- Emisión reducida de humos peligrosos en comparación con métodos convencionales de soldadura

- Huella de carbono reducida habilitada por la automatización de máquinas de soldadura láser

-

Precisión y eficiencia en el uso de materiales

- Reducción del desperdicio de material mediante uniones precisas con máquina de corte láser de fibra

- Minimización de la pérdida de materia prima mediante el uso de máquinas de corte por láser para metal

- Vida útil prolongada de las herramientas y reducción de consumibles en operaciones con máquinas de soldadura láser portátiles

-

Sostenibilidad Económica y Ventajas Operativas a Largo Plazo

- Análisis del Costo Total de Propiedad para Sistemas de Máquinas de Corte por Láser de Fibra

- Plazos de ROI en la fabricación de mediana escala tras integrar máquinas de soldadura por láser

- Estrategia: Integración por fases para alinearse con los KPI de sostenibilidad

- Estudio de caso: Fabricación de componentes automotrices que logra un 30 % menos de emisiones

- Preguntas frecuentes