دقت و تمیزکاری بدون تماس: چگونه فناوری لیزر تیمار سطحی را بهبود میبخشد

چطور؟ تمیزکاری لیزری کارکرد: ابلاسیون انتخابی از منظر علمی

سیستمهای تمیزکننده لیزری با شلیک کردن انفجارهای کوتاه نوری به سطوح، اقدام به پاک کردن گرد و غبار و لکهها از طریق فرآیندی به نام تبخیر انتخابی میکنند. در واقع، مادهای که قرار است تمیز شود، طول موجهای خاصی از نور را جذب میکند و بقیه قسمتها را بدون تغییر نگه میدارد. اپراتورها میتوانند تنظیماتی مانند مدت هر پالس را از نانو ثانیه تا فمتو ثانیه تنظیم کنند و همچنین سطح انرژی را تغییر دهند تا بتوانند چیزهایی مانند لکههای زنگ یا لایههای قدیمی رنگ را بدون آسیب به لایههای زیرین از بین ببرند. یکی از مزایای بزرگ این روش این است که هیچ تماس فیزیکی وجود ندارد، بنابراین مشکل سایش ابزار پیش نمیآید. طبق تحقیقات منتشر شده توسط MIT در سال 2023، این لیزرها میتوانند مواد را با دقت بینظیری در محدوده +/- 0.02 میلیمتر از بین ببرند.

کنترل عالی در کاربردهای ظریف مانند قطعات هوانوردی و خودرو

سیستمهای لیزری به طور کلی استاندارد شدهاند در صنعت هوانوردی برای برداشتن پوششهای حرارتی از تیغههای توربین. این سیستمها بیشتر اوقات دقتی در حدود 99.6 یا 99.8 درصد دارند که باعث میشود آلیاژهای نیکل حیاتی سالم بمانند و موتورها عمر بیشتری داشته باشند. صنعت خودرو هم از این فناوری بهره میبرد، به خصوص در تمیز کردن درزهای جوش روی پنلهای آلومینیومی. حتی ذرات بسیار کوچک باقیمانده در سطح میکرونی میتوانند در طول زمان استحکام کلی سازه را کاهش دهند. نکتهای که لیزرها را نسبت به حلالهای شیمیایی قدیمی متمایز میکند این است که هیچ نوع ضایعات ثانویه یا زائدات پردردسری پس از خود باقی نمیگذارند. کارخانهها گزارش دادهاند که از زمان انتقال به فناوری لیزری، میزان کارهای اصلاحی خود را در عملیات مختلف تولید با دقت بالا حدود 15 تا 20 درصد کاهش دادهاند.

مطالعه موردی: آمادهسازی جوشکاری با دقت بالا با استفاده از در حال تغییر روش تمیز کردن سطوح هستند.

یکی از تولیدکنندگان بزرگ قطعات خودرو، هنگام کار روی جعبههای باتری آلومینیومی برای کاربردهای جوشکاری، از سنگزنی با مواد ساینده به پاکسازی اولیه با لیزر تغییر روش دادند. سیستم جدید آنها لایههای اکسیداسیون را بسیار سریع، در واقع حدود ۱۵ سانتیمتر مربع در ثانیه، از بین میبرد و در عین حال زبری سطح را کنترل میکند و کمتر از Ra ۱/۶ میکرومتر نگه میدارد. پس از آزمایش این تغییرات، متوجه شدند که عیوب جوش در مجموع حدود ۳۰ درصد کاهش یافته و اتصالات بین مواد بهطور تقریبی ۲۲ درصد قویتر از روشهای قدیمیتر شده است. شرکت برآورد میکند که این تغییر سالانه حدود ۱/۲ میلیون دلار صرفهجویی در هزینههای گارانتی ناشی از جوشهای معیوب در محصولاتش برایشان به همراه داشته است.

مزایای زیستمحیطی و ایمنی در مقایسه با روشهای سنتی مانند شنپاشی

پاکسازی لیزری با برخی از مشکلات بزرگی که صنایع امروز با آن روبهرو هستند، دست و پنجه نرم میکند، بهویژه در زمینه حفاظت از محیط زیست و حفظ ایمنی کارگران. به عنوان مثال، ساندبلاستینگ (پاکسازی با دمش ماسه) طبق گزارشهای EPA، در هر ساعت تقریباً ۳۰۰ تا ۵۰۰ کیلوگرم پسماند ساینده تولید میکند. تکنولوژی لیزری این موضوع را کاملاً تغییر میدهد، زیرا از استفاده از حلالهای شیمیایی خشن جلوگیری میکند و ضایعات خطرناک را از طریق فرآیندی کاهش میدهد که در واقع آلودگی را بدون تماس با سطح، از بین میبرد. این روش به این دلیل بسیار خوب است که در تمامی قوانین سفت و سخت REACH اتحادیه اروپا عمل میکند و همچنین از هرگونه آلودگی ثانویه که ممکن است در روشهای دیگر رخ دهد، جلوگیری میکند.

حذف مواد شیمیایی و کاهش پسماندهای خطرناک در پاکسازی صنعتی

اکثر روشهای سنتی تمیزکاری به شدت به مواد شنپاشی سیلیکایی و عوامل مختلف شیمیایی حذفکننده متکی هستند که طبق دادههای OSHA از سال 2024، حدود 38٪ از تمام پسماندهای سمی صنعتی را تشکیل میدهند. با تکنولوژی تمیزکاری لیزری، چیزها متفاوت کار میکنند. این فرآیند به اکسیدها، لکههای زنگ، و انواع مختلف پوششها با استفاده از واکنشهای فوتوترمال هدف میگیرد. آنچه پس از درمان باقی میماند فقط ذرات ریز میباشد که در سیستمهای فیلتراسیون استاندارد گرفتار میشوند. به عنوان مثال یک واحد تولیدی فلزی در اوهایو را در نظر بگیرید که با تغییر به لیزر برای نگهداری از قالبهای خود، موفق شد 12 تن کامل از دفع حلال را در سال از خود جلوگیری کند. صرفهجویی از لحاظ مالی و زیستمحیطی بسیار قابل توجه بود.

کاهش مواجهه کارکنان و هزینههای لباس حفاظتی با استفاده از روش غیر ساینده تمیزکاری لیزری

برای شنپاشی، به دلیل قرار گرفتن در معرض سیلیس کریستالی قابل استنشاق، استفاده از ماسکهای تنفسی مورد تأیید NIOSH و پوشش کامل حفاظتی الزامی است. تمیزکاری با لیزر بهوسیله سلولهای کاری بسته و دستگاه جمعآوری دود ادغامشده، نیاز به تجهیزات حفاظت فردی (PPE) را تا 60٪ کاهش میدهد (مجله ایمنی شغلی، 2023). کارگران میتوانند بلافاصله پس از عملیات، مواد پایه را بدون وجود بقایای شیمیایی یا آلودگی گرد و غبار، دستکاری کنند.

مطالعه موردی: جایگزینی شنپاشی در کشتیسازی با حذف زنگ با لیزر

یک کارخانه کشتیسازی پس از بهکارگیری فناوری لیزر برای نگهداری بدنه کشتی، زمان تمیزکاری داک خشک را 75٪ کاهش داد. سیستم موفق به حذف زنگ دریایی به ضخامت 0.8 میلیمتر با سرعت 3 متر مربع در ساعت شد، بدون آنکه به فولاد زیرین آسیبی وارد شود. این امر منجر به حذف 2400 کیلوگرم در روز از ضایعات شنپاشی و صرفهجویی 18000 دلار در ماه در هزینههای دفع مواد خطرناک گردید.

حفظ مواد پایه بدون آسیب در حین آمادهسازی سطح

جلوگیری از تخریب مواد پایه که اغلب در روشهای تمیزکاری مکانیکی و شیمیایی رخ میدهد

تکنیکهای قدیمی مانند شنپاشی یا استفاده از مواد شیمیایی برای تمیز کردن سطوح اغلب در طول زمان باعث آسیب دیدن مواد میشوند. تحقیقات منتشر شده در نشریه Surface Engineering Journal در سال 2023 نشان داد که برخی از نمونههای آلومینیومی حدود 15 درصد از ضخامت خود را پس از قرار گرفتن در معرض فرآیندهای سفت و سخت تمیز کردن از دست دادهاند. تمیز کردن با لیزر به شیوه دیگری کار میکند و تنها چیزهایی را که باید از بین بروند، بهصورت انتخابی از بین میبرد. لیزر چیزهایی مانند لکههای زنگ و لایههای اکسید را تبخیر میکند بدون اینکه به فلز واقعی زیرین آسیبی برساند. این روش از تشکیل ترکهای ریز جلوگیری میکند و از ایجاد منافذ ممانعت به عمل میآورد که برای قطعات ظریف بسیار مهم است. به جعبه دندههای داخل ماشینآلات یا تیغههای پیچیده توربینهای مورد استفاده در نیروگاهها فکر کنید که در آنها حتی عیوب کوچک میتوانند در آینده مشکلات بزرگی ایجاد کنند.

بهینهسازی پارامترهای لیزر برای حداکثر حفظ یکپارچگی ماده

دستیابی به نتایج یکنواخت با تنظیم سه متغیر کلیدی انجام میشود:

- مدت زمان پالس (نانوثانیه در مقابل پیکوثانیه) برای کنترل مناطق تحت تأثیر حرارت

- طول موج مطابق با خصوصیات جذب آلاینده تنظیم شده

- سطح شدت تابش بر اساس سختی سطح کالیبره شده

به عنوان مثال، یک لیزر فیبری با طول موج 1064 نانومتر به طور موثر میتواند رسوبات کربنی را از آلیاژهای تیتانیومی هواپیمایی بدون ایجاد تأثیر روی مقاومت خستگی آنها حذف کند—مزیت قابل توجهی نسبت به پاکسازی با مواد معدنی.

مطالعه موردی: بهسازی قطعات هوانوردی بدون تابدار شدن سطح

یکی از تولیدکنندگان بزرگ هواپیماها پس از استفاده از تمیزکاری لیزری برای مقابله با خوردگی، شاهد کاهش چشمگیری در نرخ رد شدن سپر بال ها بودند - حدود 92 درصد کاهش. این شرکت توانست میزان زبری سطح را در حد پایینتر از ۱٫۶ میکرومتر Ra حفظ کند که در واقع از استانداردهای مورد نیاز در ISO 8501-3 نیز فراتر میرود. این بهبود باعث شد تا شرکت هر سال حدود ۲٫۸ میلیون دلار ارزش قطعاتی را که قبلاً دور ریخته میشد، ذخیره کنند. تصویربرداری حرارتی نشان داد که در طول فرآیند درمان، دما تنها به میزان ۵ درجه سانتیگراد افزایش یافت، بنابراین لایههای ترکیبی ظریف بدون آسیب دیدگی حرارتی باقی ماندند.

این روش غیرساینده باعث کاهش ۸۵ درصدی ضایعات مواد نسبت به سنبادهزنی مکانیکی میشود و پروفایلهای سطحی یکنواختی را برای چسبندگی بهینه پوشش فراهم میکند و در نتیجه عمر قطعات را در شرایط کاری سخت افزایش میدهد.

کارایی عملیاتی و ادغام در سیستمهای تولید خودکار

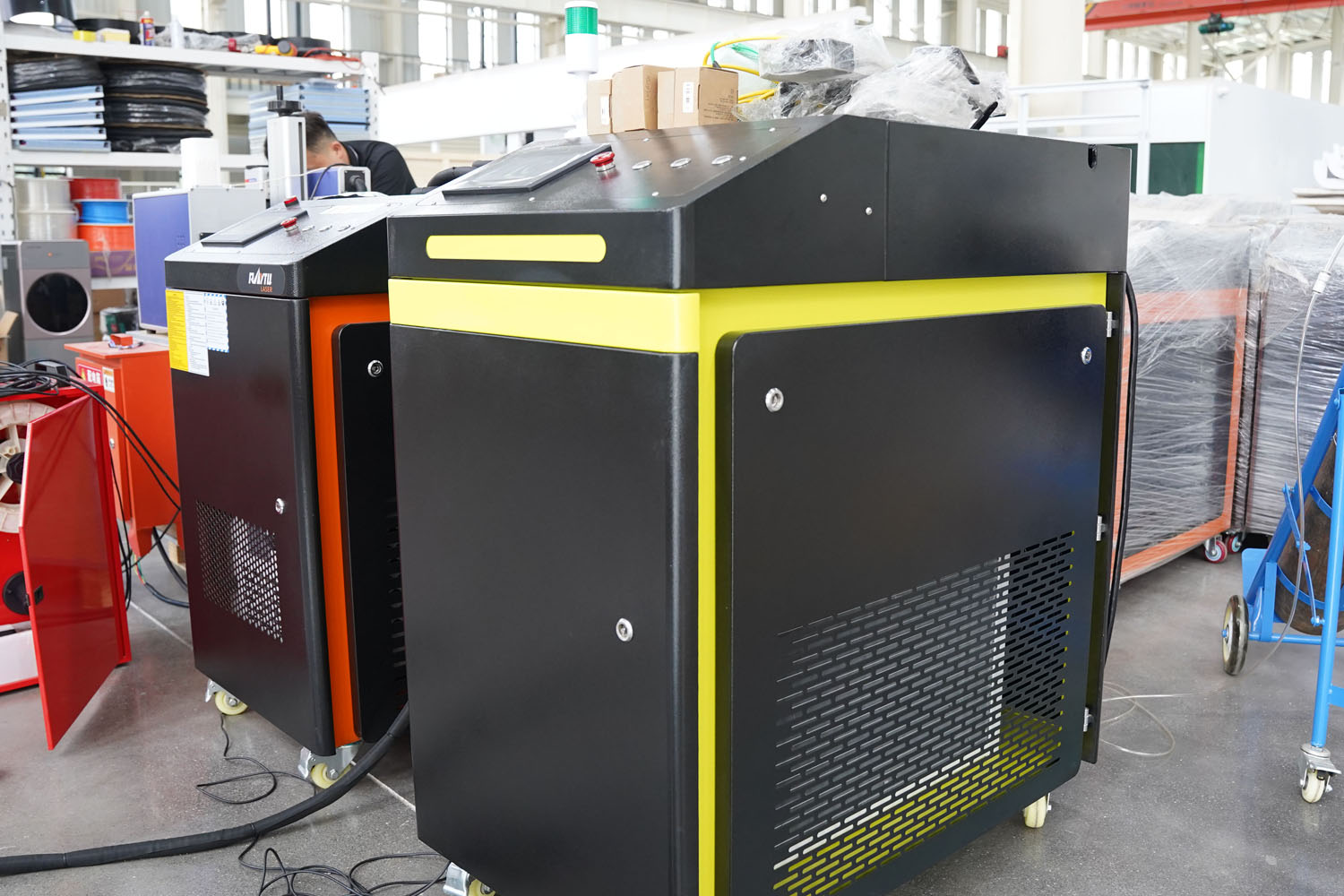

دستگاههای تمیزکننده لیزری، زمانی که در محیطهای تولید مدرن ادغام میشوند، بهویژه به دلیل سازگاریشان با استانداردهای خودکارسازی صنعت ۴.۰، مزایای عملیاتی قابلاندازهگیری ارائه میدهند.

دستیابی به نتایج یکنواخت و قابلتکرار برای دستیابی به تمیزی سطح مطابق با استاندارد ISO

سیستمهای لیزری که اتوماتیک هستند، دخالت انسان را در حدس و گمان از بین میبرند، چرا که میتوان آنها را با سطوح انرژی دقیقی بین ۲ تا ۲۰ ژول بر سانتیمتر مربع و زمان پالسی بین ۵ تا ۲۰۰ نانو ثانیه برنامهریزی کرد که بستگی به مادهای که روی آن کار میشود دارد. تحقیقات منتشر شده سال گذشته در حوزهٔ ساخت پایدار هم چیز جالبی نشان داد؛ وقتی شرکتها شروع به ترکیب عملیات لیزری خود با نرمافزار ردیابی OEE کردند، چه اتفاقی افتاد؟ نتایج نشان داد که ناهمگنیهای فرآیندی حدود ۲۲ درصد کاهش یافت در مقایسه با تکنیکهای ساینده دستی سنتی. این سطح از یکپارچگی باعث میشود تطابق با الزامات سخت استاندارد ISO 8501-1 برای آمادهسازی صحیح سطح بدون نیاز به بازرسیهای مکرر کیفیت در طول تولید بسیار آسانتر شود.

اتوماسیون تمیزکاری لیزری در خطوط تولید برای افزایش بهرهوری

ادغام رباتیک امکان این را میدهد که سیستمهای تمیزکاری لیزری، قطعات را با سرعتی بالغ بر 10 متر مربع در ساعت و با دقتی در حد میکرون پردازش کنند. بازار اتوماسیون کارخانهها پیشبینی میشود تا سال 2034 به 370 میلیارد دلار برسد، که این رشد بیشتر به دلیل فناوریهایی است که میتوانند میزان توقفهای ناگهانی را در خطوط مونتاژ خودرو تا 39٪ کاهش دهند.

صرفهجویی در هزینههای بلندمدت علیرغم سرمایهگذاری اولیه بیشتر

سیستمهای لیزری در مقایسه با تجهیزات سنبلاست سنتی حدود ۲۰ تا ۴۰ درصد هزینه اولیه بیشتری دارند، اما این هزینه اضافی در بلند مدت بهخوبی جبران میشود. بزرگترین صرفهجویی مالی از اینرو ناشی میشود که دیگر نیازی به خرید مداوم مواد ساینده یا حلالها نیست. علاوهبراین، این سیستمها مصرف انرژی را نیز تقریباً ۵۵ تا ۷۰ درصد کاهش میدهند. همچنین نباید از فراموش کرد که هزینههای نگهداری نیز کاهش مییابند – در طول پنج سال اولیه، شرکتها گزارش کردهاند که صورتهای هزینه نگهداری آنها تقریباً به میزان سهچهارم کاهش یافته است، چون سایش مکانیکی بسیار کمتری وجود دارد. تولیدکنندگان هوافضا که این ارقام را با استفاده از تحلیل چرخه عمر مناسب بررسی کردهاند، این ادعاهای مربوط به مزایای واقعی را تأیید میکنند که فراتر از محاسبات نظری هستند.

سوالات متداول

ابلاسیون انتخابی در تمیزکاری لیزری چیست؟

ابریزش انتخابی فرآیندی است که در آن از تکنولوژی لیزر برای برداشتن مواد خاص از یک سطح با جذب انتخابی طول موجهای خاصی از نور بدون تأثیر بر دیگر قسمتها استفاده میشود.

تمیز کردن با لیزر چه فوایدی برای صنایعی مانند هوانوردی و خودروسازی دارد؟

تمیز کردن با لیزر کنترل بهتری در برداشتن پوششها و ناخالصیها بدون آسیب به مواد حیاتی فراهم میکند. این روش دقت را افزایش میدهد، ضایعات را کاهش میدهد و بهرهوری را بهبود میبخشد، به ویژه در تولید هوانوردی و خودرو.

مزایای محیطزیستی تمیز کردن با لیزر نسبت به شنپاشی چیست؟

برخلاف شنپاشی که مقدار زیادی ضایعات ساینده تولید میکند، تمیز کردن با لیزر ضایعات خطرناک را کاهش داده و نیاز به حلالهای شیمیایی را حذف میکند، بنابراین دوستدار محیطزیستتر است.

آیا تمیز کردن با لیزر در بلندمدت مقرون به صرفه است؟

اگرچه هزینههای اولیه آن بیشتر است، اما تمیز کردن با لیزر در طول زمان با کاهش مصرف مواد و انرژی، کاهش هزینههای نگهداری و افزایش بهرهوری عملیاتی، پول به دست میآورد.