دقت و صحت بیهمتا در ساخت فلزات

کیفیت بالا و فوکوس دقیق پرتو، دقت را در Sāxte feleز

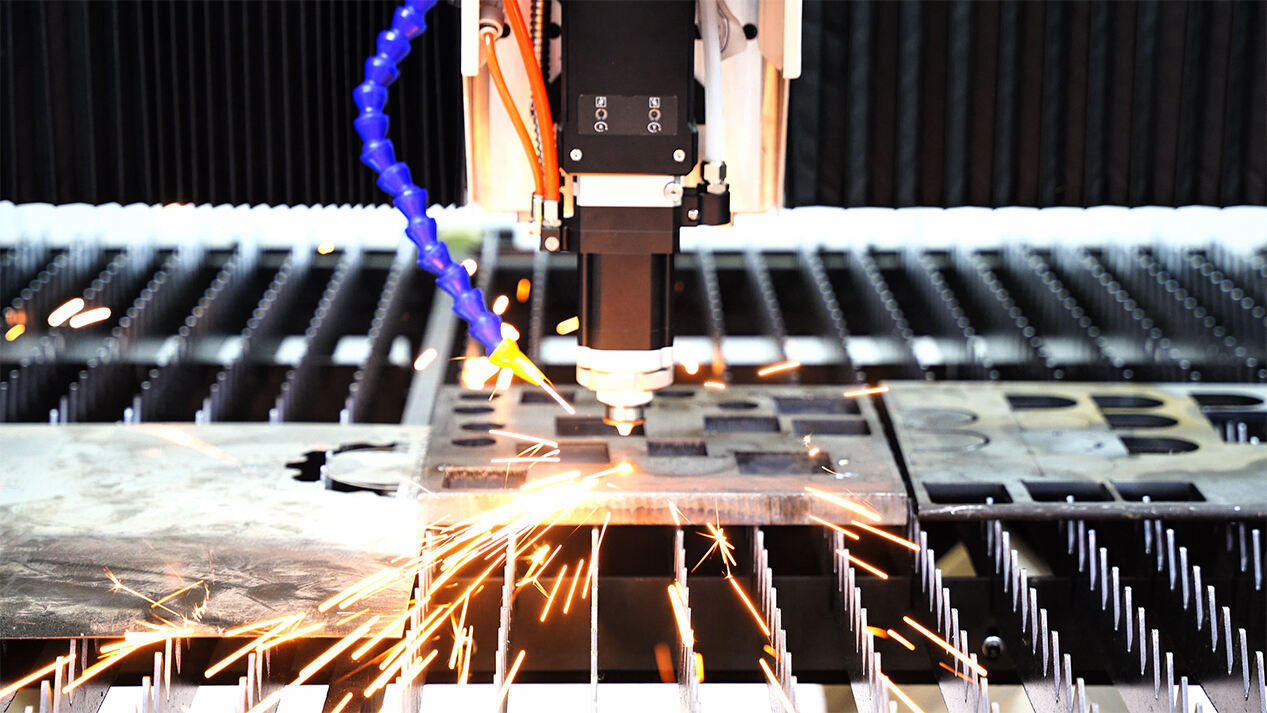

دستگاههای برش لیزری فیبر به دلیل پرتوهای نور همجهت که ۱۰ برابر بیشتر از لیزر CO2 متمرکز میشوند، به دقتی در حد میکرون دست مییابند. این انرژی متمرکز امکان برش دقیق فلزات با عرض شیاری زیر ۰٫۱ میلیمتر را فراهم میکند و به تولیدکنندگان اجازه میدهد تا بهطور مداوم تلرانسهای ±۰٫۰۵ میلیمتر را حفظ کنند — که برای قطعات هوافضا و پزشکی که نیازمند دقت ابعادی ۱:۱ هستند حیاتی است (مطالعه مؤسسه فناوری لیزر، ۲۰۲۴).

دستیابی به تلرانسهای تنگ با دقت و کارایی مداوم در برش فلزات

سیستمهای لیزر الیاف خودکار، ورقهای فولاد ضدزنگ و آلومینیوم تا ضخامت ۲۵ میلیمتر را پردازش میکنند و در عین حال قابلیت تکرارپذیری ۹۹٫۸٪ را در بیش از ۱۰٬۰۰۰ چرخه حفظ میکنند. برخلاف برش پلاسما که انحرافات ۰٫۳ تا ۱٫۲ میلیمتری ایجاد میکند، لیزر الیاف حتی در سرعت ۳۰ متر در دقیقه نیز واریانس کمتر از ۰٫۱ میلیمتر را حفظ میکند و در مقایسه با روشهای مکانیکی تا ۱۹٪ از هدررفت مواد میکاهد.

کیفیت برتر لبه و کاهش نیاز به پردازش پس از برش

روش بدون تماس، پرداخت سطحی Ra 1.6 µm تولید میکند — معادل سنبادهزنی سبک — که در ۸۳٪ موارد نیاز به سنگزنی ثانویه را حذف میکند. یک نظرسنجی ساخت ورق فلزی در سال ۲۰۲۳ نشان داد که کاربران لیزر الیاف زمان پردازش پس از برش را در مقایسه با سیستمهای جت آبی، بهطور متوسط ۴۲ دقیقه در هر شیفت ۸ ساعته کاهش دادهاند.

ناحیه تحت تأثیر حرارت بسیار کم (HAZ) یکپارچگی ماده را حفظ میکند

لیزرهای فیبر منطقهی HAZ را در فولاد نرم 3 میلیمتری کمتر از 0.25 میلیمتر ایجاد میکنند، که 76٪ باریکتر از جایگزینهای پلاسما است. این دقت از تاببرداشتن مواد ظریف مانند ورقهای مسی 0.5 میلیمتری جلوگیری میکند و استحکام کششی را در محدودهی 2٪ نسبت به مشخصات اولیه حفظ میکند—ویژگیای حیاتی برای قطعات تحملکنندهی بار در کاربردهای خودرویی و دفاعی.

نتایج سازگار و قابل تکرار در تولید با حجم بالا

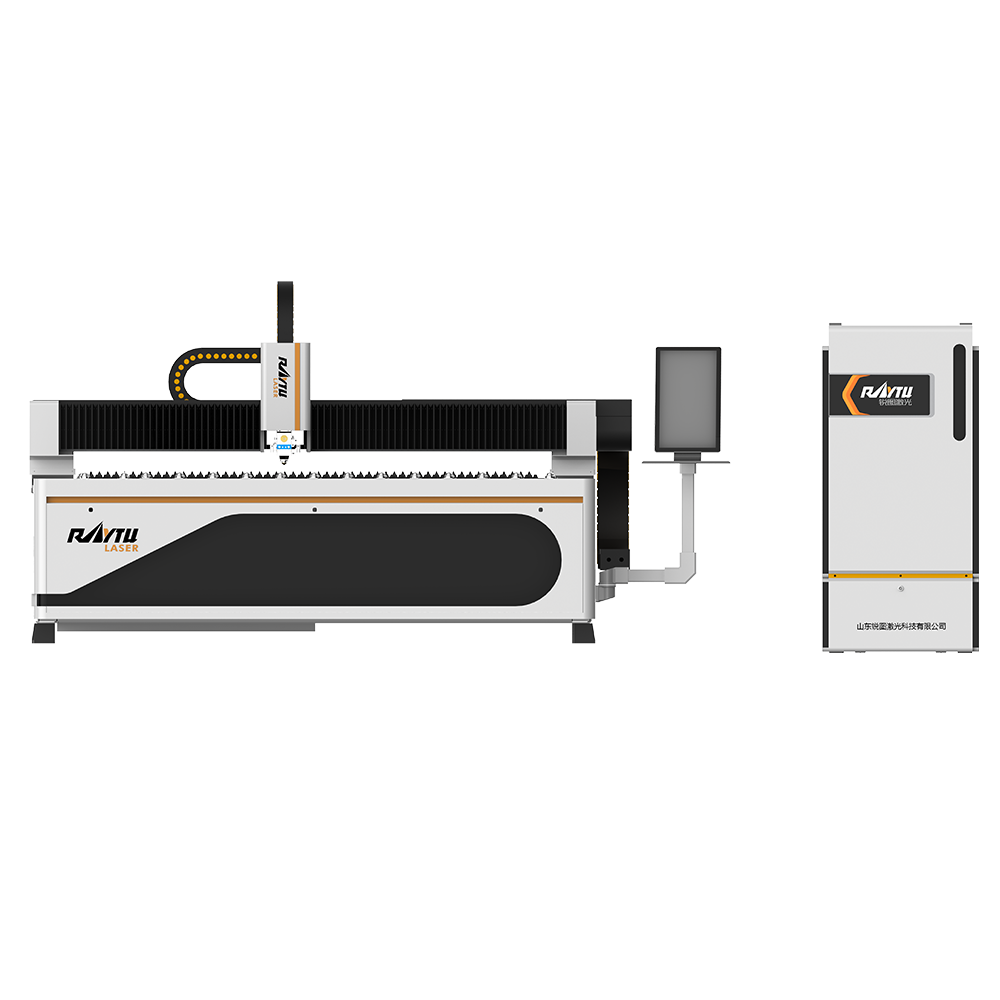

دستگاههای برش لیزری فیبری سازگاری بینظیری را برای عملیات تولید در مقیاس بزرگ فراهم میکنند و نیاز حیاتی به کیفیت قابل تکرار در محیطهای تولید با حجم بالا را برآورده میسازند.

عملکرد پایدار، کیفیت یکنواخت را در تولید با حجم بالا تضمین میکند

سیستمهای خنککننده پیشرفته و اپتیکهای تطبیقی دقت مکانی را در حدود ±0.1 میلیمتر در عملیات 24/7 حفظ میکنند. با عدم استفاده از الکترودهای مصرفی یا آینههای گازی، لیزر فیبری شدت پرتو را برای بیش از 100,000 ساعت برش (استاندارد صنعتی 2023) حفظ میکند و نتایج یکنواختی را از اولین تا هزارمین قطعه تضمین میکند — برخلاف سیستمهای پلاسما که تحت تأثیر فرسودگی نازل قرار دارند.

کنترل بیشتر بر پارامترهای برش، تکرارپذیری را بهبود میبخشد

اپراتورها میتوانند توان، فرکانس پالس و فشار گاز را با دقت زیر میلیثانیه تنظیم کنند — که برای کاربردهایی مانند قالبزنی پنل خودرو ضروری است. سنسورهای یکپارچه بهصورت خودکار پارامترها را برای ضخامتهای مختلف تنظیم میکنند و هدررفت مواد را در مقایسه با لیزر CO2 به میزان 12 تا 18 درصد کاهش میدهند (مجله فناوری ساخت 2024).

قابلیت اطمینان بلندمدت برش لیزر فایبری ماشینها

سیستمهای مدرن لیزر فیبر به دلیل طراحی حالت جامد و نگهداری حداقلی، به زمان کارکرد 98.5 درصدی در تولید خودرو دست مییابند. این قابلیت اطمینان، توقف عملیاتی را نسبت به روشهای سنتی 40 درصد کاهش میدهد و امکان تولید مداوم و تحویل به موقع در برنامههای تولید پرتنش را فراهم میکند.

این قابلیتها، برش لیزر فیبر را به ستون فقرات تولید دقیق با حجم بالا تبدیل کردهاند، جایی که حتی انحرافات جزئی نیز میتوانند کل زنجیره تأمین را مختل کنند.

قابلیت پیشرفته برای طراحیهای پیچیده و ظریف

سازگاری با هندسههای پیچیده در برش دقیق فلزات

دستگاههای برش لیزر فیبر اشکال پیچیده را از طریق یکپارچهسازی بدون درز نرمافزارهای CAD/CAM و سیستمهای کنترل حرکت پردازش میکنند. تولیدکنندگان دقت ±0.05 میلیمتر را هنگام برش اشکال چندوجهی در براکتهای هوافضا و قطعات ترانسمیسیون حفظ میکنند و بر اساس معیارهای مهندسی دقیق 2023 به نرخ موفقیت 99.8 درصدی در اولین عبور دست مییابند.

توانایی برش مواد نازک و ظریف بدون اعوجاج

با قطر نقطهای معمولاً کمتر از 0.3 میلیمتر، لیزر فیبری بهراحتی ورقهای فولاد ضدزنگ 0.1 میلیمتری و فویلهای آلومینیومی 0.6 میلیمتری را با تغییر شکل حرارتی نزدیک به صفر برش میدهد. یک مطالعه علمی مواد در سال 2022 نشان داد که در پردازش ورقهای تیتانیومی 0.5 میلیمتری، برش با لیزر فیبری در مقایسه با سیستمهای CO2، 83٪ کاهش در پیچش لبه داشته است.

مطالعه موردی: تولید قطعات هوافضا با استفاده از لیزر فیبری

یک تأمینکننده پیشرو در صنعت هوافضا پس از انتقال به لیزر فیبری، به میزان 99.9٪ انطباق ابعادی در الگوهای سوراخهای خنککننده پره توربین دست یافت. این فرآیند بدون تماس، سایش ابزار را که قبلاً باعث ضایعات 0.8٪ در قطعات آلیاژ نیکل میشد، حذف کرد.

روند: افزایش تقاضا برای طراحیهای پیچیده در ساخت دستگاههای پزشکی

صنعت دستگاههای پزشکی رشد سالانه 34٪ را در تولید کانالهای میکروسیال و الگوهای مش جراحی با لیزر نشان داده است (گزارش طراحی پزشکی 2024). لیزر فیبری اکنون بهطور معمول ویژگیهای 50 میکرونی را در استنتهای نیتینول تولید میکند — توانایی حیاتی با توجه به اینکه 78٪ از ایمپلنتهای قلبی-عروقی به هندسههای سفارشی نیاز دارند.

کاهش تنش مواد و سطوح برش تمیزتر

تنش کمتر در ماده به دلیل اعمال انرژی بدون تماس و موضعی

لیزر فیبر تنها به یک منطقه دقیق 0.1 تا 0.3 میلیمتر انرژی وارد میکند (مجله فناوری پردازش مواد، 2023)، که باعث حذف تغییر شکلهای مکانیکی ناشی از تماس فیزیکی میشود. این ورودی موضعی تنش پسماند را تا 40٪ نسبت به برش پلاسما کاهش میدهد و یکپارچگی ساختاری آلیاژهای حساس مانند آلومینیوم درجه هوا و فضا را حفظ میکند.

کیفیت برش بهبود یافته با لبههای تمیزتر و دسته کم ذرات انباشته شده

پرتو متمرکز مقادیر زبری زیر Ra 3.2 µm ایجاد میکند و لبههای تمیزی تولید میکند که اغلب نیازی به پرداخت نهایی ندارند. تحلیلی در سال 2023 نشان داد که تشکیل دسته در مقایسه با سیستمهای CO2 به میزان 92٪ کاهش یافته است که این امر امکان مونتاژ مستقیم در تولید دستگاههای پزشکی را فراهم میکند و زمان پسپردازش را 30 تا 50٪ کاهش میدهد.

مزایای مدیریت حرارتی نسبت به برش پلاسما

| فاکتور | لیزر فیبر | پلاسمای |

|---|---|---|

| منطقه تحت تأثیر حرارت | 0.1—0.5 mm | 1.2—2.5 mm |

| دمای حداکثری | 1,500°C | 25,000°C |

| ریسک تحریف | کم | بالا |

با کار در دمایی معادل 1/15 قوس پلاسما، لیزرهای فیبری از تاب برداشتن مواد نازک با ضخامت کمتر از 2 میلیمتر جلوگیری میکنند و برش دقیق شیمهای برنجی 0.3 میلیمتری را بدون از دست دادن تختبودن امکانپذیر میسازند.

بهرهوری انرژی و مزایای هزینهای بلندمدت

برش لیزری بهینه از نظر مصرف انرژی، هزینههای عملیاتی را کاهش میدهد

دستگاههای مدرن برش لیزری فیبری تا 35 درصد انرژی کمتری نسبت به لیزرهای CO2 مصرف میکنند، در حالی که سرعتهای قابل مقایسهای دارند (موسسه لیزر تکنولوژی 2023). این بهرهوری، هزینههای برق را برای کارگاههای حجم بالا کاهش میدهد، در حالی که اتوماسیون، مصرف مواد را بهینه کرده و ضایعات را به حداقل میرساند.

مصرف برق پایینتر نسبت به لیزرهای CO2 و سیستمهای پلاسما

لیزرهای فیبری برای فلزات نازک، 30 تا 50 درصد انرژی الکتریکی کمتری نسبت به سیستمهای CO2 مصرف میکنند. جایگزینهای پلاسما برای انجام وظایف مشابه، به 2 تا 3 برابر انرژی بیشتری نیاز دارند، مطابق با معیارهای مصرف انرژی صنعتی. همچنین فرآیند بدون تماس، از مصارف اضافی انرژی ناشی از دستکاری مکانیکی جلوگیری میکند.

مزایای پایداری سیستمهای برش الیاف لیزری خودکار

اتوماسیون یکپارچه از طریق موارد زیر، پایداری را بهبود میبخشد:

- الگوریتمهای نگهداری پیشبینانه که مصرف برق غیرضروری را کاهش میدهند

- نرمافزار تراکم هوشمند که استفاده از مواد اولیه را به حداقل میرساند

- روشنایی منطقه کار بر پایه LED که 80٪ انرژی کمتری نسبت به گزینههای هالوژن مصرف میکند

هزینه اولیه بالا در مقابل بازگشت سرمایه در طولانیمدت در ساخت فلزات

اگرچه ماشینهای لیزری فیبری 20 تا 40 درصد هزینه اولیه بیشتری نسبت به سیستمهای پلاسما دارند، اما عمر آنها بیش از 25,000 ساعت است و صرفهجویی چندسالهای را فراهم میکند. کاربران معمولاً سرمایه اولیه را از طریق کارایی انرژی و افزایش بهرهوری در عرض 18 تا 32 ماه بازیابی میکنند، همانطور که در مطالعات بازگشت سرمایه در سال 2023 در زمینه ساخت فلزات نشان داده شده است.

سوالات متداول

تواناییهای دقت ماشینهای برش لیزری فیبری چیست؟

ماشینهای برش لیزری فیبری قادر به دستیابی به دقت در سطح میکرون با عرض برش زیر 0.1 میلیمتر و حفظ تلرانس ±0.05 میلیمتر هستند که برای قطعات هوافضا و پزشکی حیاتی است.

برش لیزری فیبری چگونه ضایعات مواد را کاهش میدهد؟

لیزرهای فیبری واریانسی کمتر از 0.1 میلیمتر حفظ میکنند که در مقایسه با روشهای مکانیکی، باعث کاهش تا 19٪ ضایعات مواد میشود.

مزایای برش لیزر فیبری نسبت به برش پلاسما چیست؟

لیزرهای فیبری منطقه تحت تأثیر حرارتی باریکتری دارند، خطر تغییر شکل کمتری ایجاد میکنند و انرژی کمتری مصرف میکنند. علاوه بر این، کیفیت لبه بهتری ارائه میدهند و نیاز کمی به پردازش بعدی دارند.

سیستمهای برش لیزر فیبری در مقایسه با سایر روشها چقدر از نظر انرژی کارآمد هستند؟

لیزرهای فیبری تا 35٪ انرژی کمتری نسبت به لیزرهای CO2 مصرف میکنند و برای فلزات نازک با مصرف برقی 30 تا 50٪ کمتر نسبت به سایر روشها کار میکنند.