Précision et nettoyage sans contact : Comment la technologie laser améliore le traitement de surface

Comment? Nettoyage au laser Fonctionne : La Science derrière l'ablation sélective

Les systèmes de nettoyage au laser fonctionnent en émettant de courtes impulsions lumineuses sur des surfaces afin d'éliminer la saleté et la crasse grâce à un processus appelé ablation sélective. En pratique, le matériau à nettoyer absorbe certaines longueurs d'onde de la lumière tout en laissant d'autres parties intactes. Les opérateurs peuvent ajuster des paramètres tels que la durée de chaque impulsion, allant de quelques nanosecondes jusqu'à des femtosecondes, ainsi que le niveau d'énergie, ce qui leur permet d'éradiquer des éléments comme les taches de rouille ou les anciennes couches de peinture sans endommager ce qui se trouve en dessous. Un des principaux avantages est qu'il n'y a pas de contact physique, ce qui élimine tout problème d'usure d'outil. Selon des recherches publiées par le MIT en 2023, ces lasers sont capables d'enlever du matériau avec une précision extraordinaire, avec une tolérance de seulement +/- 0,02 mm.

Contrôle supérieur dans des applications délicates telles que les composants aérospatiaux et automobiles

Les systèmes laser sont désormais largement standard dans l'industrie aérospatiale pour retirer les revêtements thermiques des pales de turbine. Ces systèmes atteignent généralement une précision d'environ 99,6 à 99,8 pour cent, préservant ainsi les alliages de nickel critiques et prolongeant la durée de vie des moteurs. L'industrie automobile bénéficie également de cette technologie, notamment pour le nettoyage des cordons de soudure sur les panneaux en aluminium. Même de minuscules résidus de matière au niveau micronique peuvent, à long terme, affaiblir l'ensemble de la structure. Ce qui distingue particulièrement les lasers des solvants chimiques traditionnels, c'est qu'ils ne laissent aucun déchet secondaire difficile à gérer. Les usines constatent une réduction d'environ 15 à 20 pour cent de leurs taux de retouche dans divers opérations de fabrication à haute précision depuis le passage à la technologie laser.

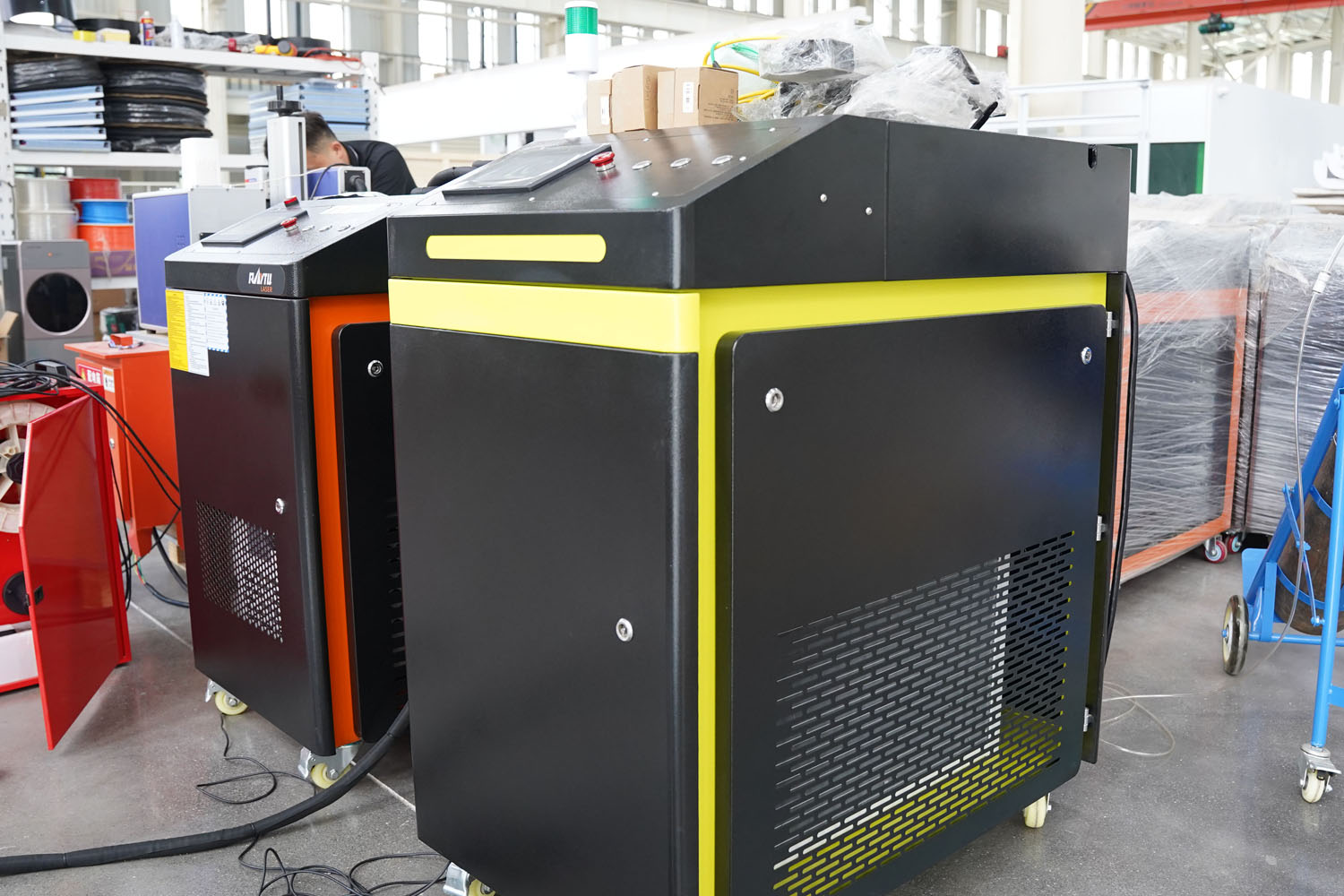

Étude de cas : Préparation de soudage à haute précision à l'aide de Machines de Nettoyage Laser

Un important fabricant de pièces automobiles a opté pour un changement, passant du meulage abrasif au nettoyage laser préalable lors de la réalisation de boîtiers de batterie en aluminium destinés à des applications de soudage. Leur nouveau système élimine efficacement les couches d'oxydation assez rapidement, environ 15 centimètres carrés par seconde, tout en maintenant la rugosité de surface sous contrôle, inférieure à Ra 1,6 micromètres. Après avoir testé ces modifications, ils ont constaté que les défauts de soudure avaient diminué d'environ 30 pour cent au total, et les liaisons entre les matériaux s'avéraient être environ 22 pour cent plus résistantes que celles obtenues avec les techniques traditionnelles. L'entreprise estime que cela lui a permis d'économiser environ 1,2 million de dollars par an, uniquement grâce à une réduction des problèmes de garantie liés aux soudures défectueuses dans leurs produits.

Avantages environnementaux et de sécurité par rapport aux méthodes traditionnelles telles que le sablage

Le nettoyage par laser résout certains des grands problèmes auxquels les industries font face aujourd'hui, en particulier en matière de protection de l'environnement et de sécurité des travailleurs. Prenons le sablage, par exemple. Selon l'EPA, cette méthode génère environ 300 à 500 kilogrammes de déchets abrasifs chaque heure. La technologie laser change complètement la donne en éliminant l'utilisation de solvants chimiques agressifs et en réduisant les résidus dangereux grâce à un processus qui élimine la saleté sans toucher la surface elle-même. Ce qui rend cette approche si efficace, c'est qu'elle s'inscrit pleinement dans le cadre des règles strictes de l'UE REACH, tout en évitant tout type de pollution secondaire pouvant résulter d'autres méthodes.

Élimination des produits chimiques et réduction des déchets dangereux dans le nettoyage industriel

La plupart des méthodes de nettoyage traditionnelles dépendent fortement des matériaux à base de silice et d'agents chimiques de décapage variés, qui représentent environ 38 % de tous les déchets toxiques industriels selon les données de l'OSHA de 2024. La technologie du nettoyage au laser fonctionne différemment. Ce processus cible les oxydes, les taches de rouille et les différents types de revêtements en utilisant ce que l'on appelle des réactions photothermiques. Ce qui subsiste après le traitement n'est qu'une poussière fine retenue par les systèmes classiques de filtration. Prenons, par exemple, une usine de fabrication métallique située dans l'Ohio, qui a évité chaque année l'élimination de 12 tonnes complètes de solvants en passant simplement aux lasers pour l'entretien de ses moules. Cette transition s'est traduite par des économies importantes, tant sur le plan financier qu'environnemental.

Réduction de l'exposition des travailleurs et des coûts d'équipements de protection individuelle grâce à l'absence d'abrasion Nettoyage au laser

Le sablage exige des respirateurs homologués par le NIOSH et des combinaisons de protection intégrales en raison de l'exposition à la silice cristalline respirable. Le nettoyage au laser réduit les besoins en ÉPI de 60 % (Journal of Occupational Safety, 2023) grâce à des cellules de travail fermées et à une évacuation intégrée des fumées. Les ouvriers peuvent manipuler immédiatement les substrats traités, sans résidus chimiques ni contamination par la poussière.

Étude de cas : Remplacement du sablage dans la construction navale par l'élimination de la rouille au laser

Un chantier naval a réduit de 75 % le temps de nettoyage en cale sèche après avoir adopté la technologie laser pour l'entretien des coques. Le système a éliminé une rouille marine d'une épaisseur de 0,8 mm à un rythme de 3 m²/heure sans endommager l'acier sous-jacent. Cela a permis d'éliminer 2 400 kg/jour de déchets de sablage et d'économiser 18 000 $ par mois en frais de gestion des matières dangereuses.

Préservation des matériaux de base sans dommage pendant la préparation de surface

Prévenir la dégradation des substrats courante dans le nettoyage mécanique et chimique

Les techniques anciennes, telles que le sablage ou l'utilisation de produits chimiques pour nettoyer les surfaces, finissent souvent par endommager les matériaux avec le temps. Des recherches publiées en 2023 dans le « Surface Engineering Journal » ont révélé que certains échantillons d'aluminium avaient perdu environ 15 % de leur épaisseur après avoir été soumis à des processus de nettoyage agressifs. Le nettoyage au laser fonctionne différemment en éliminant uniquement ce qui doit être retiré. Le laser vaporise des éléments tels que les taches de rouille et les couches d'oxyde sans toucher le métal réel en dessous. Cette approche empêche la formation de microfissures et l'apparition de pores, ce qui est très important pour les pièces délicates. Pensez aux boîtes de vitesses à l'intérieur des machines ou aux pales de turbine complexes utilisées dans les centrales électriques, où même de petits défauts peuvent provoquer de gros problèmes à long terme.

Optimisation des paramètres du laser pour une intégrité maximale du matériau

Des résultats constants sont obtenus en ajustant trois variables clés :

- Durée de l'Impulsion (nanoseconde contre picoseconde) pour contrôler les zones affectées par la chaleur

- Longueur d'onde adaptée aux caractéristiques d'absorption des contaminants

- Niveaux de fluence étalonnés en fonction de la dureté du substrat

Par exemple, un laser à fibre de 1064 nm élimine efficacement les dépôts de carbone sur les alliages aéronautiques en titane sans affecter la résistance à la fatigue — un avantage considérable par rapport au sablage.

Étude de cas : Rénovation de composants aéronautiques sans déformation de surface

Un important constructeur d'avions a vu son taux de rejet des longerons d'ailes chuter de façon spectaculaire — une diminution de près de 92 % — dès qu'il a commencé à utiliser le nettoyage laser pour résoudre les problèmes de corrosion. L'entreprise a réussi à maintenir la rugosité de surface en dessous de 1,6 micromètres Ra, ce qui dépasse même les exigences de la norme ISO 8501-3. Cette amélioration lui a permis d'économiser environ 2,8 millions de dollars par an sur les pièces qui auraient autrement été envoyées directement à la casse. Des images thermiques ont montré que la température n'avait augmenté que d'environ 5 degrés Celsius pendant le processus de traitement, préservant ainsi les couches composites délicates sans dommage dû à une exposition excessive à la chaleur.

Cette approche non abrasive réduit les déchets de matériau de 85 % par rapport au meulage mécanique et garantit des profils de surface constants pour une adhérence optimale des revêtements, prolongeant ainsi la durée de vie des pièces dans des conditions extrêmes.

Efficacité opérationnelle et intégration dans les systèmes de fabrication automatisés

Les machines de nettoyage au laser offrent des avantages opérationnels mesurables lorsqu'elles sont intégrées dans des environnements de fabrication modernes, notamment grâce à leur compatibilité avec les normes d'automatisation Industry 4.0.

Obtenir des résultats constants et reproductibles en matière de propreté de surface conformément aux normes ISO

Les systèmes laser automatisés éliminent les incertitudes liées à l'opérateur humain puisqu'ils peuvent être programmés avec des niveaux d'énergie précis compris entre 2 et 20 joules par centimètre carré, et des durées d'impulsion variant de 5 à 200 nanosecondes, selon le matériau sur lequel ils travaillent. Des recherches publiées l'année dernière dans le journal Sustainable Manufacturing ont également révélé un résultat intéressant : lorsque les entreprises ont commencé à combiner leurs opérations laser avec un logiciel de suivi OEE, les résultats ont montré une réduction d'environ 22 % des incohérences de processus par rapport aux techniques abrasives manuelles traditionnelles. Une telle régularité facilite grandement le respect des exigences strictes de la norme ISO 8501-1 concernant la préparation adéquate des surfaces, sans nécessiter des contrôles qualité constants pendant les séries de production.

Automatisation du nettoyage laser dans les lignes de production pour un débit accru

L'intégration robotique permet aux systèmes de nettoyage au laser de traiter des composants à des vitesses allant jusqu'à 10 m²/heure tout en maintenant une précision au micron près. Le marché de l'automatisation industrielle devrait atteindre 370 milliards de dollars d'ici 2034, porté par des technologies qui réduisent de 39 % les arrêts imprévus dans les lignes d'assemblage automobiles.

Économies de coûts à long terme malgré un investissement initial plus élevé

Les systèmes laser coûtent effectivement entre 20 et 40 pour cent plus chers à l'achat par rapport aux équipements traditionnels de sablage, mais cet investissement supplémentaire s'avère très rentable à long terme grâce aux économies réalisées. L'économie la plus significative provient du fait qu'il n'est plus nécessaire d'acheter constamment des matériaux abrasifs ou des solvants. De plus, ces systèmes permettent de réduire la consommation d'énergie de 55 à 70 pour cent environ. Et il ne faut pas oublier l'entretien non plus – pendant les cinq premières années, les entreprises constatent que leurs coûts de maintenance diminuent d'environ trois quarts, car l'usure mécanique est considérablement réduite. Les fabricants aérospatiaux ayant réalisé des analyses complètes du cycle de vie confirment ces chiffres, démontrant des avantages concrets allant au-delà des calculs théoriques.

FAQ

Qu'est-ce que l'ablation sélective dans le nettoyage laser ?

L'ablation sélective est un processus dans lequel la technologie laser est utilisée pour retirer des matériaux spécifiques d'une surface en absorbant sélectivement certaines longueurs d'onde de la lumière sans affecter les autres parties.

Comment le nettoyage au laser bénéficie-t-il à des industries comme l'aérospatiale et l'automobile ?

Le nettoyage au laser offre un contrôle supérieur pour éliminer les revêtements et les impuretés sans endommager les matériaux critiques. Il accroît la précision, réduit les déchets et améliore l'efficacité, notamment dans la fabrication aérospatiale et automobile.

Quels sont les avantages environnementaux du nettoyage au laser par rapport au sablage ?

Contrairement au sablage, qui produit une grande quantité de déchets abrasifs, le nettoyage au laser réduit les déchets dangereux et évite l'utilisation de solvants chimiques, ce qui le rend plus respectueux de l'environnement.

Le nettoyage au laser est-il rentable à long terme ?

Malgré des coûts initiaux plus élevés, le nettoyage au laser permet d'économiser de l'argent à long terme en réduisant la consommation de matières et d'énergie, en minimisant les frais d'entretien et en augmentant l'efficacité opérationnelle.

Table des Matières

- Précision et nettoyage sans contact : Comment la technologie laser améliore le traitement de surface

-

Avantages environnementaux et de sécurité par rapport aux méthodes traditionnelles telles que le sablage

- Élimination des produits chimiques et réduction des déchets dangereux dans le nettoyage industriel

- Réduction de l'exposition des travailleurs et des coûts d'équipements de protection individuelle grâce à l'absence d'abrasion Nettoyage au laser

- Étude de cas : Remplacement du sablage dans la construction navale par l'élimination de la rouille au laser

- Préservation des matériaux de base sans dommage pendant la préparation de surface

- Efficacité opérationnelle et intégration dans les systèmes de fabrication automatisés

-

FAQ

- Qu'est-ce que l'ablation sélective dans le nettoyage laser ?

- Comment le nettoyage au laser bénéficie-t-il à des industries comme l'aérospatiale et l'automobile ?

- Quels sont les avantages environnementaux du nettoyage au laser par rapport au sablage ?

- Le nettoyage au laser est-il rentable à long terme ?