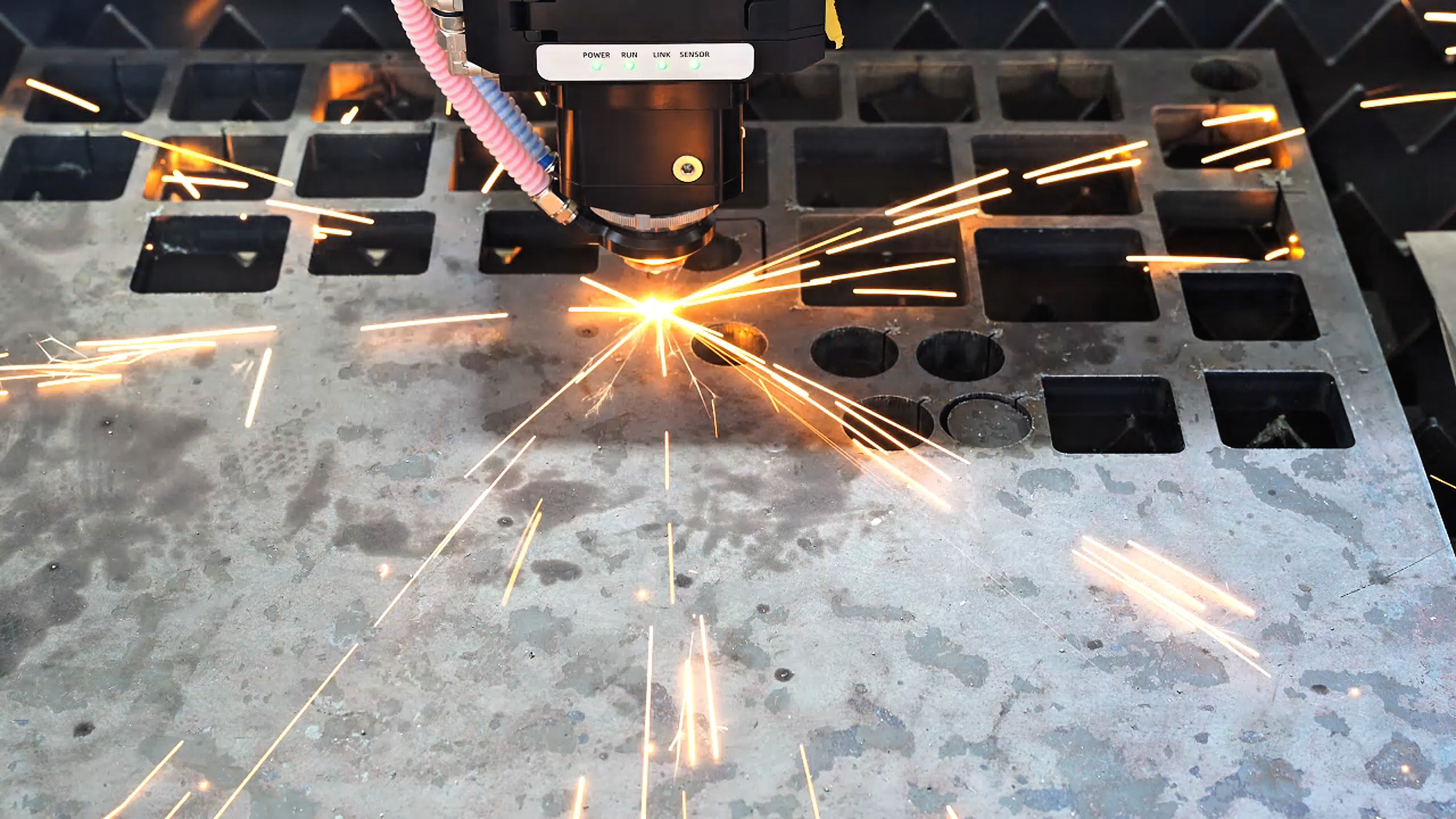

Lors de l'évaluation du coût réel de fonctionnement d'une machine de découpe laser , l'électricité est souvent le « tueur silencieux des profits ». Pour une usine fonctionnant en deux postes, la consommation d'énergie n'est pas qu'une simple facture d'utilité : c'est un facteur majeur de compétitivité au niveau du prix par pièce.

Bien que les technologies à fibre et au CO2 soient toutes deux des standards industriels, leurs profils énergétiques sont radicalement différents. Voici une analyse pratique de la manière dont l'efficacité du laser à fibre se traduit par des économies réelles.

La différence fondamentale réside dans Efficacité électrique —le pourcentage de puissance électrique qui se transforme réellement en faisceau de coupe plutôt qu'en chaleur perdue.

Lasers à fibre : Ces systèmes sont incroyablement efficaces, convertissant 30 % à 50 % de la puissance d'entrée en un faisceau laser.

Lasers CO2 : L'ancienne technologie à base de gaz est notoirement inefficace, ne convertissant généralement que 10 % à 15 % de la puissance qu'elle consomme.

Dans un environnement industriel réel , cela signifie que pour chaque 100 $ dépensés en électricité, un laser à fibre utilise 40 $ pour couper le métal, tandis qu'un laser CO2 pourrait gaspiller 90 $ uniquement à produire de la chaleur que votre système de refroidissement devra ensuite travailler davantage pour éliminer.

Examinons la puissance totale consommée par le système, qui comprend le résonateur, le contrôleur CNC, les moteurs servo et le système d'évacuation.

Généralement, un ensemble laser à fibre consomme entre 6 kW et 12 kW pendant la coupe active. En raison de l'architecture compacte des états solides, les besoins en refroidissement sont minimes.

Une machine CO2 comparable est gourmande en énergie. Entre les alimentations haute tension, les turbines de circulation de gaz et les refroidisseurs massifs nécessaires pour refroidir le résonateur inefficace, la consommation totale atteint souvent 20 kW ou même 30 kW .

Pour rendre cela concret, calculons le coût sur la base d'un tarif industriel moyen de 0,10 $ le kWh pour un quart de travail standard de 8 heures (environ 22 jours/mois).

| Type de machine | Consommation électrique typique | Coût quotidien (8 heures) | Coût mensuel |

| Laser à fibre | 8 kW | $6.40 | $140.80 |

| Laser CO2 | 22 KW | $17.60 | $387.20 |

Le résultat: Le passage à la technologie par fibre peut vous faire économiser plus de 3 000 $ par an dans une exploitation en un seul quart. Pour les usines fonctionnant 24 heures sur 24 et 7 jours sur 7, ces économies couvrent souvent à elles seules les frais de financement de la machine.

Un détail que de nombreux acheteurs négligent est la Charge de climatisation et de refroidissement . Étant donné que les lasers CO2 dégagent d'importantes quantités de chaleur résiduelle, ils nécessitent des refroidisseurs haute capacité. Cela augmente non seulement votre facture d'électricité, mais aussi la température ambiante de votre atelier, ce qui peut exiger une climatisation plus puissante et un entretien plus fréquent des composants électroniques sensibles.

Alors que les lasers CO2 conservent une niche dans des applications spécifiques sur matériaux non métalliques ou acryliques épais, l'efficacité énergétique d'un laser à fibre comme le Raytu 3015H en fait le choix indiscutable pour la fabrication moderne de métaux. Vous n'achetez pas seulement une découpe plus rapide ; vous garantissez des frais généraux réduits pour la décennie à venir.

Actualités à la Une

Actualités à la Une