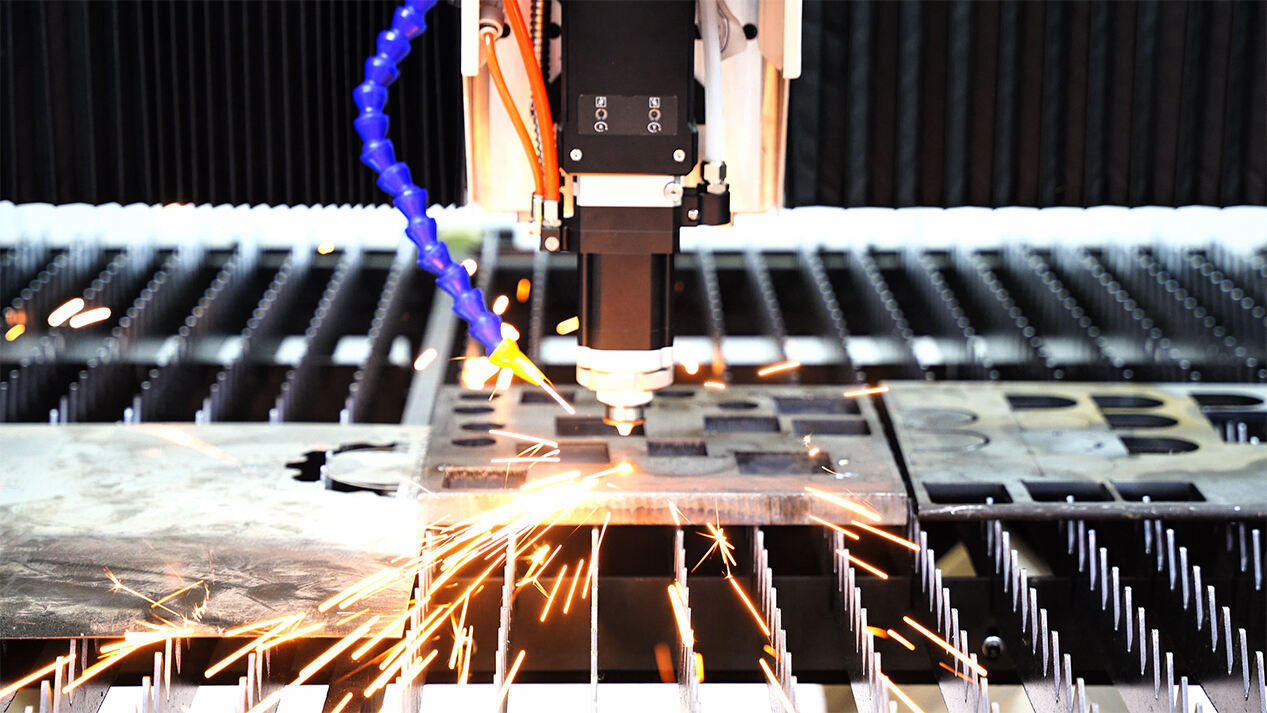

धातु निर्माण में अतुल्य शुद्धता और सटीकता

उच्च बीम गुणवत्ता और केंद्रण सटीकता सक्षम करते हैं धातु निर्माण

फाइबर लेजर कटिंग मशीन CO2 लेज़र की तुलना में 10 गुना अधिक केंद्रित समांतर प्रकाश किरणों के माध्यम से माइक्रॉन-स्तर की शुद्धता प्राप्त करती है। यह संकेंद्रित ऊर्जा 0.1 मिमी से कम के कर्फ चौड़ाई के साथ सटीक धातु कटिंग की अनुमति देती है, जिससे निर्माता ±0.05 मिमी सहिष्णुता को लगातार बनाए रख सकते हैं—एयरोस्पेस और चिकित्सा घटकों जैसे अनुप्रयोगों के लिए आवश्यक जहां 1:1 आयामी शुद्धता की आवश्यकता होती है (2024 लेजर टेक्नोलॉजी इंस्टीट्यूट अध्ययन)

धातु कटिंग में लगातार शुद्धता और दक्षता के साथ कड़ी सहिष्णुता प्राप्त करना

स्वचालित फाइबर लेज़र प्रणाली 25 मिमी मोटाई तक के स्टेनलेस स्टील और एल्युमीनियम शीट को संसाधित करती हैं, जबकि 10,000 से अधिक चक्रों में 99.8% पुनरावृत्ति को बनाए रखती है। प्लाज्मा कटिंग के विपरीत, जो 0.3—1.2 मिमी विचलन उत्पन्न करती है, फाइबर लेज़र 30 मीटर प्रति मिनट की गति पर भी <0.1 मिमी भिन्नता बनाए रखते हैं, जिससे यांत्रिक विधियों की तुलना में सामग्री की बर्बादी में लगभग 19% तक की कमी आती है।

उत्कृष्ट किनारे की गुणवत्ता और पश्च-प्रसंस्करण की कम आवश्यकता

संपर्क रहित विधि Ra 1.6 µm सतह परिष्करण उत्पन्न करती है—जो हल्की सैंडिंग के बराबर है—जिससे 83% अनुप्रयोगों में द्वितीयक पीसने की आवश्यकता समाप्त हो जाती है। 2023 के एक शीट मेटल निर्माण सर्वेक्षण में पाया गया कि फाइबर लेज़र का उपयोग करने वाले उपयोगकर्ताओं ने जलधारा प्रणालियों की तुलना में प्रति 8-घंटे की पारी में पश्च-प्रसंस्करण समय में 42 मिनट की कमी की।

न्यूनतम ऊष्मा प्रभावित क्षेत्र (HAZ) सामग्री अखंडता को संरक्षित रखता है

फाइबर लेजर 3 मिमी के मृदु इस्पात में 0.25 मिमी से कम HAZ क्षेत्र उत्पन्न करते हैं, जो प्लाज्मा विकल्पों की तुलना में 76% अधिक संकीर्ण है। यह सटीकता 0.5 मिमी तांबे की शीट जैसी नाजुक सामग्री में विरूपण को रोकती है और मूल विशिष्टताओं के 2% के भीतर तन्य शक्ति बनाए रखती है—जो ऑटोमोटिव और रक्षा अनुप्रयोगों में भार-वहन घटकों के लिए महत्वपूर्ण है।

उच्च-आयतन उत्पादन में सुसंगत, दोहराए जाने योग्य परिणाम

फाइबर लेजर कटिंग मशीनें बड़े पैमाने पर विनिर्माण संचालन के लिए अभूतपूर्व स्थिरता प्रदान करती हैं, उच्च-आयतन उत्पादन वातावरण में दोहराए जाने योग्य गुणवत्ता की महत्वपूर्ण आवश्यकता को पूरा करती हैं।

उच्च-आयतन उत्पादन में सुसंगत गुणवत्ता सुनिश्चित करने के लिए स्थिर प्रदर्शन

उन्नत शीतलन प्रणाली और अनुकूली ऑप्टिक्स 24/7 संचालन के दौरान ±0.1 मिमी स्थिति सटीकता बनाए रखते हैं। उपभोग्य इलेक्ट्रोड या गैस मिरर के बिना, फाइबर लेज़र 100,000 से अधिक कटिंग घंटों तक बीम तीव्रता बनाए रखते हैं (इंडस्ट्री स्टैंडर्ड 2023), जो पहले से लेकर हजारवें भाग तक एकसमान परिणाम सुनिश्चित करता है—नोजल के क्षय से प्रभावित प्लाज्मा प्रणाली के विपरीत।

कटिंग पैरामीटर पर अधिक नियंत्रण दोहराव को बढ़ाता है

ऑपरेटर शक्ति, पल्स आवृत्ति और गैस दबाव को सब-मिलीसेकंड सटीकता के साथ समायोजित कर सकते हैं—जो ऑटोमोटिव पैनल स्टैम्पिंग जैसे अनुप्रयोगों के लिए आवश्यक है। एकीकृत सेंसर स्वचालित रूप से विभिन्न मोटाई के लिए पैरामीटर समायोजित करते हैं, जो CO2 लेज़र की तुलना में 12—18% तक सामग्री अपव्यय कम करता है (फैब्रिकेशन टेक जर्नल 2024)।

दीर्घकालिक विश्वसनीयता फाइबर लेजर काटने मशीनें

ठोस-अवस्था डिज़ाइन और न्यूनतम रखरखाव के कारण आधुनिक फाइबर लेजर प्रणालियाँ ऑटोमोटिव निर्माण में 98.5% अपटाइम प्राप्त करती हैं। यह विश्वसनीयता पारंपरिक तरीकों की तुलना में संचालन में 40% तक की कमी लाती है, जिससे मांग वाले उत्पादन शेड्यूल में निरंतर उत्पादन और समय पर डिलीवरी सुनिश्चित होती है।

ये क्षमताएँ फाइबर लेजर कटिंग को उच्च-मात्रा वाले सटीक निर्माण की आधारशिला बनाती हैं, जहाँ छोटी से छोटी विसंगति भी पूरी आपूर्ति श्रृंखला में खलल डाल सकती है।

जटिल और संवेदनशील डिज़ाइन के लिए उन्नत क्षमता

सटीक धातु कटिंग में जटिल ज्यामिति के साथ संगतता

फाइबर लेजर कटिंग मशीनें CAD/एम सॉफ्टवेयर और गति नियंत्रण प्रणालियों के चिकने एकीकरण के माध्यम से जटिल आकृतियों को संभालती हैं। निर्माता एयरोस्पेस ब्रैकेट और ट्रांसमिशन घटकों में बहुआयामी आकृतियों को काटते समय ±0.05 मिमी की सटीकता बनाए रखते हैं, जो 2023 के सटीक इंजीनियरिंग मानकों के अनुसार प्रथम बार पास सफलता दर 99.8% प्राप्त करता है।

विकृति के बिना पतली और संवेदनशील सामग्री को काटने की क्षमता

0.3 मिमी से कम आमतौर पर स्पॉट व्यास के साथ, फाइबर लेज़र 0.1 मिमी स्टेनलेस स्टील शिम्स और 0.6 मिमी एल्युमीनियम फॉयल को लगभग शून्य तापीय विकृति के साथ साफ़-सुथरा काटते हैं। 2022 के एक पदार्थ विज्ञान अध्ययन में दिखाया गया कि 0.5 मिमी टाइटेनियम शीट्स के प्रसंस्करण के दौरान CO2 प्रणालियों की तुलना में किनारे के घुमाव में 83% की कमी आई।

केस अध्ययन: फाइबर लेज़र का उपयोग करके एयरोस्पेस घटक निर्माण

एक प्रमुख एयरोस्पेस आपूर्तिकर्ता ने फाइबर लेज़र पर स्विच करने के बाद टर्बाइन ब्लेड कूलिंग छिद्र पैटर्न में 99.9% आयामी अनुपालन प्राप्त किया। संपर्करहित प्रक्रिया ने उपकरण के क्षरण को खत्म कर दिया, जिससे पहले निकल मिश्र धातु घटकों में 0.8% अपशिष्ट दर होती थी।

प्रवृत्ति: चिकित्सा उपकरण निर्माण में जटिल डिज़ाइन की बढ़ती मांग

चिकित्सा उपकरण उद्योग में लेज़र-कट माइक्रोफ्लूइडिक चैनल और सर्जिकल मेष पैटर्न में वार्षिक आधार पर 34% की वृद्धि देखी गई है (2024 मेडिकल डिज़ाइन रिपोर्ट)। फाइबर लेज़र अब निटिनॉल स्टेंट्स में 50-माइक्रॉन सुविधाओं का नियमित रूप से उत्पादन करते हैं—एक महत्वपूर्ण क्षमता क्योंकि 78% कार्डियोवैस्कुलर प्रत्यारोपणों को अनुकूलित ज्यामिति की आवश्यकता होती है।

कम सामग्री तनाव और साफ कटौती की सतह

अस्पर्श, स्थानीयकृत ऊर्जा आवेदन के कारण कम सामग्री तनाव

फाइबर लेज़र केवल 0.1—0.3 मिमी के सटीक क्षेत्र में ऊर्जा लागू करते हैं (जर्नल ऑफ मटीरियल्स प्रोसेसिंग टेक्नोलॉजी, 2023), जिससे भौतिक संपर्क से होने वाले यांत्रिक विरूपण समाप्त हो जाते हैं। इस स्थानीयकृत ऊर्जा आवेदन से प्लाज्मा कटिंग की तुलना में अवशिष्ट तनाव में 40% तक कमी आती है, जिससे एयरोस्पेस-ग्रेड एल्यूमीनियम जैसे संवेदनशील मिश्र धातुओं में संरचनात्मक बनावट सुरक्षित रहती है।

साफ किनारों और न्यूनतम ड्रॉस के साथ कटौती की गुणवत्ता में सुधार

केंद्रित बीम Ra 3.2 µm से कम की खुरदरापन मान देता है, जिससे अक्सर कोई फिनिशिंग की आवश्यकता नहीं होती। 2023 के एक विश्लेषण में CO2 प्रणालियों की तुलना में ड्रॉस निर्माण में 92% की कमी दर्शाई गई, जिससे चिकित्सा उपकरण निर्माण में सीधी असेंबली संभव हो गई और पोस्ट-प्रोसेसिंग समय में 30—50% की कमी आई।

प्लाज्मा कटिंग की तुलना में थर्मल प्रबंधन में लाभ

| गुणनखंड | फाइबर लेजर | प्लाज्मा |

|---|---|---|

| ऊष्मा प्रभावित क्षेत्र | 0.1—0.5 मिमी | 1.2—2.5 मिमी |

| शिखर तापमान | 1,500°C | 25,000°C |

| विकृति का जोखिम | कम | उच्च |

प्लाज्मा आर्क के तापमान के 1/15वें भाग पर संचालित होने के कारण, फाइबर लेज़र 2 मिमी से कम मोटाई की सामग्री में ऐंठन रोकते हैं—0.3 मिमी पीतल के शिम्स को समतलता बनाए रखते हुए सटीक कटिंग की अनुमति देते हैं।

ऊर्जा की कुशलता और लंबे समय के लागत फायदे

ऊर्जा दक्ष लेज़र कटिंग से संचालन लागत में कमी

आधुनिक फाइबर लेज़र कटिंग मशीनें CO2 लेज़र की तुलना में तकरीबन 35% कम ऊर्जा की खपत करती हैं, जबकि तुलनीय गति बनाए रखती हैं (लेज़रटेक इंस्टीट्यूट 2023)। यह दक्षता उच्च मात्रा वाली दुकानों के लिए बिजली लागत को कम करती है, जबकि स्वचालन सामग्री के उपयोग को अनुकूलित करता है और अपशिष्ट को कम करता है।

CO2 लेज़र और प्लाज्मा प्रणालियों की तुलना में कम बिजली की खपत

पतली धातुओं के लिए फाइबर लेज़र CO2 प्रणालियों की तुलना में 30—50% कम विद्युत इनपुट पर काम करते हैं। उद्योग ऊर्जा खपत मानकों के अनुसार, समान कार्यों के लिए प्लाज्मा विकल्प 2—3 गुना अधिक ऊर्जा की मांग करते हैं। गैर-संपर्क प्रक्रिया यांत्रिक हैंडलिंग से होने वाली अतिरिक्त बिजली की खपत से भी बचाती है।

स्वचालित फाइबर लेज़र कटिंग प्रणालियों के स्थिरता लाभ

एकीकृत स्वचालन निम्नलिखित के माध्यम से स्थिरता को बढ़ाता है:

- पूर्वानुमानित रखरखाव एल्गोरिदम जो अनावश्यक बिजली उपभोग को कम करते हैं

- स्मार्ट नेस्टिंग सॉफ्टवेयर जो कच्चे माल के उपयोग को न्यूनतम करता है

- LED-आधारित कार्य क्षेत्र प्रकाश जो हैलोजन विकल्पों की तुलना में 80% कम बिजली की खपत करता है

धातु निर्माण में उच्च प्रारंभिक लागत बनाम दीर्घकालिक ROI

हालांकि फाइबर लेजर मशीनों की लागत प्लाज्मा प्रणाली की तुलना में 20—40% अधिक होती है, लेकिन उनके 25,000+ घंटे के जीवनकाल से कई वर्षों तक बचत होती है। उपयोगकर्ता आमतौर पर ऊर्जा दक्षता और उत्पादकता में वृद्धि के माध्यम से 18—32 महीनों के भीतर निवेश की वसूली कर लेते हैं, जैसा कि 2023 के धातु निर्माण ROI अध्ययनों में दर्शाया गया है।

अक्सर पूछे जाने वाले प्रश्न

फाइबर लेजर कटिंग मशीनों की सटीकता की क्षमताएं क्या हैं?

फाइबर लेजर कटिंग मशीनें 0.1 मिमी से कम कर्फ चौड़ाई के साथ माइक्रॉन-स्तर की सटीकता प्राप्त कर सकती हैं और ±0.05 मिमी की सहनशीलता बनाए रख सकती हैं, जो एयरोस्पेस और चिकित्सा घटकों के लिए महत्वपूर्ण है।

फाइबर लेजर कटिंग सामग्री के अपव्यय को कैसे कम करती है?

फाइबर लेजर 0.1 मिमी से कम का अंतर बनाए रखते हैं, जो यांत्रिक विधियों की तुलना में सामग्री के अपव्यय को 19% तक कम कर देता है।

प्लाज्मा कटिंग की तुलना में फाइबर लेजर कटिंग के क्या लाभ हैं?

फाइबर लेजर में ऊष्मा-प्रभावित क्षेत्र कम होता है, विकृति के जोखिम कम होते हैं और ऊर्जा की खपत भी कम होती है। इसके अतिरिक्त, इनके द्वारा उत्पादित किनारों की गुणवत्ता बेहतर होती है और पश्च-प्रसंस्करण की आवश्यकता न्यूनतम होती है।

अन्य विधियों की तुलना में फाइबर लेजर कटिंग प्रणाली कितनी ऊर्जा दक्ष होती है?

फाइबर लेजर CO2 लेजर की तुलना में 35% तक कम ऊर्जा की खपत करते हैं और पतली धातुओं के लिए अन्य विधियों की तुलना में 30—50% कम विद्युत इनपुट पर काम करते हैं।