Neprevaziđena preciznost i točnost u obradi metala

Visoka kvaliteta i fokus svjetla omogućuju preciznost u Metalna obrada

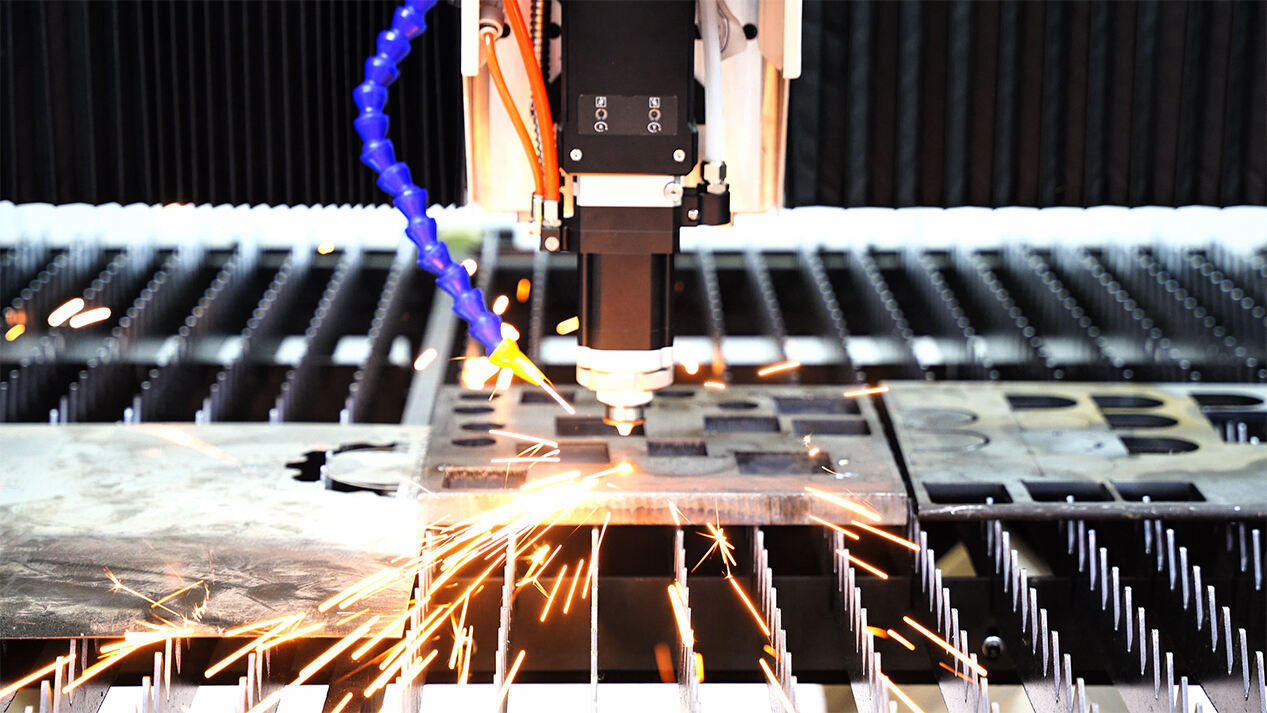

Uređaji za rezanje vlaknastim laserom postižu točnost na razini mikrona usmjerenim svjetlosnim zrakama koje su 10 puta više usmjerene od CO2 lasera. Ova koncentrirana energija omogućuje precizno rezanje metala s širinom reza ispod 0,1 mm, što proizvođačima omogućuje da dosljedno održe tolerancije od ±0,05 mm — ključno za komponente u zrakoplovnoj i medicinskoj industriji koji zahtijevaju dimenzionalnu točnost 1:1 (istraživanje Instituta za lasersku tehnologiju iz 2024.)

Postizanje vrlo malih tolerancija uz dosljednu točnost i učinkovitost u rezanju metala

Automatizirani sustavi laserskog rezanja vlaknima obrađuju limove od nerđajućeg čelika i aluminija debljine do 25 mm, uz održavanje ponovljivosti od 99,8% tijekom više od 10.000 ciklusa. Za razliku od plazma rezanja, koje uzrokuje odstupanja od 0,3—1,2 mm, lasersko rezanje vlaknima održava varijaciju <0,1 mm čak i pri brzini od 30 metara u minuti, smanjujući otpad materijala do 19% u usporedbi s mehaničkim metodama.

Superiorna kvaliteta ruba i smanjena potreba za naknadnom obradom

Metoda bez kontakta postiže hrapavost površine Ra 1,6 µm — ekvivalent laganom brušenju — čime se eliminira sekundarna obrada brušenjem u 83% primjena. Anketa iz 2023. godine o izradi limenih dijelova pokazala je da korisnici laserskog rezanja vlaknima smanjuju vrijeme naknadne obrade za 42 minute po 8-satnoj smjeni u usporedbi s vodenim mlazom.

Minimalna zona toplinski utjecaja (HAZ) čuva integritet materijala

Vlaknasti laseri stvaraju zone toplinski napregnutog područja <0,25 mm u 3 mm mekom čeliku, što je za 76% uži raspon u odnosu na plazmene alternative. Ova preciznost sprječava izobličenje kod osjetljivih materijala poput limova debljine 0,5 mm od bakra i održava vlačnu čvrstoću unutar 2% od izvornih specifikacija — ključno za noseće komponente u automobilskoj i obrambenoj industriji.

Dosljedni, ponovljivi rezultati u proizvodnji velikih serija

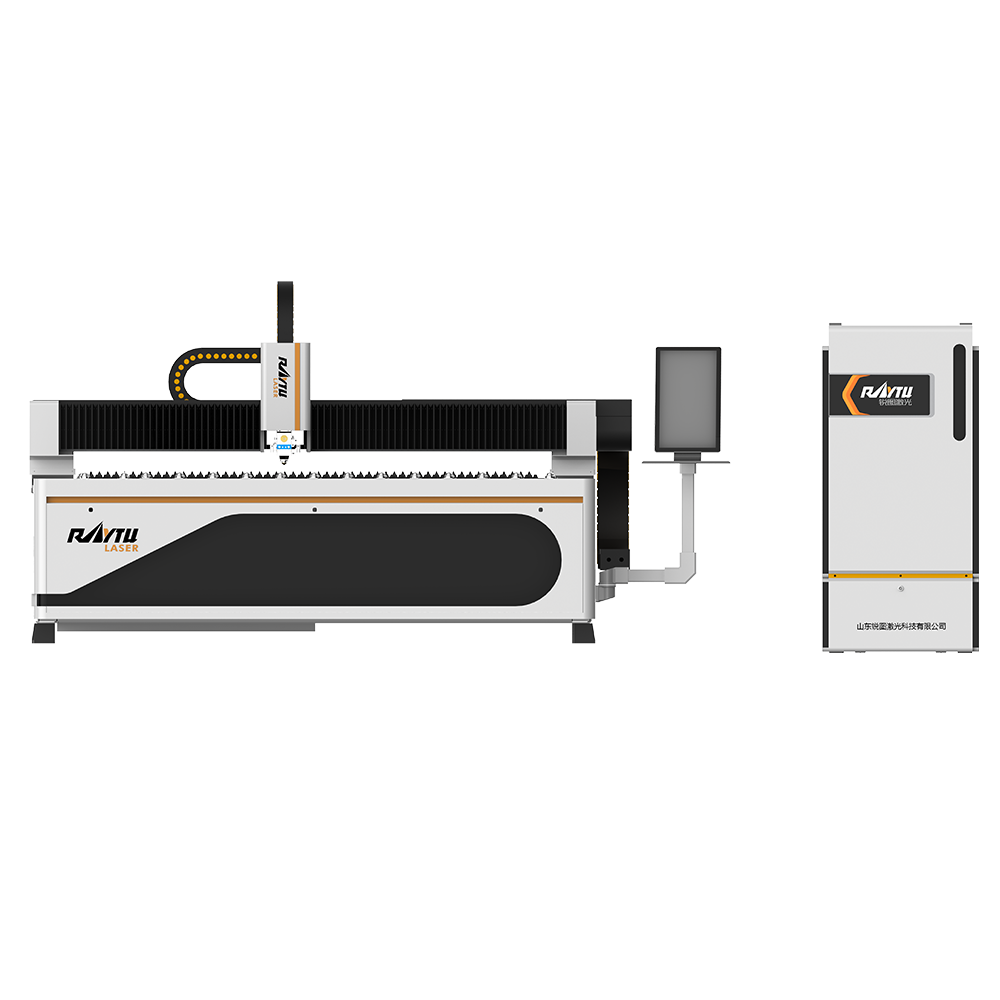

Strojevi za rezanje vlaknastim laserom osiguravaju bez presedana dosljednost u velikim serijama proizvodnje, rješavajući kritičnu potrebu za ponovljivim kvalitetom u uvjetima visokovolumne proizvodnje.

Stabilan rad osigurava dosljedan kvalitetu u proizvodnji velikih serija

Napredni sustavi hlađenja i adaptivna optika osiguravaju položajnu točnost od ±0,1 mm tijekom neprekidnog rada. Budući da ne koriste potrošne elektrode niti zrcala s plinom, vlaknasti laseri održavaju jakost snopa više od 100.000 sati rezanja (Industrijski standard 2023), osiguravajući jednolike rezultate od prve do tisućite komponente — za razliku od plazma sustava koji su podložni degradaciji mlaznica.

Veća kontrola nad parametrima rezanja povećava ponovljivost

Operatori mogu precizno podešavati snagu, učestalost impulsa i tlak plina s točnošću od submilisekunde — ključno za primjene poput utiskivanja automobilskih panela. Integrirani senzori automatski prilagođavaju parametre za različite debljine materijala, smanjujući otpad materijala za 12—18% u usporedbi s CO2 laserima (Časopis za tehnologiju obrade 2024).

Dugoročna pouzdanost Fiber lasersko rezanje S druge strane

Suvremeni sustavi laserskog rezanja vlaknima postižu 98,5% dostupnosti u proizvodnji automobila zahvaljujući čvrstom tijelu dizajnu i minimalnom održavanju. Ova pouzdanost smanjuje zaustavljanje rada za 40% u odnosu na tradicionalne metode, omogućujući dosljednu proizvodnju i isporuku na vrijeme u zahtjevnim proizvodnim rasporedima.

Ove mogućnosti čine lasersko rezanje vlaknima osnovom visokovolumne precizne proizvodnje, gdje i najmanje odstupanje može poremetiti cijele poslovne lance.

Napredna mogućnost za složene i delikatne dizajne

Kompatibilnost sa složenim geometrijama u preciznom rezanju metala

Strojevi za lasersko rezanje vlaknima obrađuju složene oblike kroz bezproblenu integraciju CAD/CAM softvera i sustava upravljanja kretanjem. Proizvođači održavaju točnost od ±0,05 mm pri rezanju višestrukih kontura na zračnim nosačima i komponentama mjenjača, postižući stopu uspjeha od 99,8% već prvi put, prema referentnim vrijednostima precizne inženjerske tehnike iz 2023. godine.

Mogućnost rezanja tankih i delikatnih materijala bez izobličenja

S promjerom točke manjim od 0,3 mm, laserski sustavi s vlaknima čisto režu pločice od nerđajućeg čelika debljine 0,1 mm i aluminijske folije debljine 0,6 mm gotovo bez toplinskog izobličenja. Istraživanje iz 2022. godine pokazalo je smanjenje savijanja rubova za 83% u usporedbi s CO2 sustavima pri obradi titanijevih limova debljine 0,5 mm.

Studija slučaja: Proizvodnja komponenti za zrakoplovnu industriju pomoću laserskih sustava s vlaknima

Vodeći dobavljač za zrakoplovnu industriju postigao je 99,9% dimenzionalne usklađenosti u uzorcima hladnjaka lopatica turbine nakon prelaska na lasere s vlaknima. Kontaktne procese eliminirali su trošenje alata koje je ranije uzrokovalo 0,8% otpada kod komponenata od nikal-legure.

Trend: Rastući zahtjev za složenim dizajnima u proizvodnji medicinskih uređaja

Industrija medicinskih uređaja bilježi rast od 34% godišnje u području laserom izrezanih mikrofluidnih kanala i uzoraka kirurških mreža (Izvješće o medicinskom dizajnu 2024.). Laserski sustavi s vlaknima redovito proizvode elemente veličine 50 mikrona u nitinol stentovima — ključna sposobnost budući da 78% kardiovaskularnih implanta zahtijeva prilagođene geometrije.

Smanjeni napon u materijalu i čistiji rezani rubovi

Manji napon u materijalu zbog rada bez kontakta i lokaliziranog dovođenja energije

Vlaknasti laseri dovode energiju isključivo na točno određenu zonu širine 0,1—0,3 mm (Journal of Materials Processing Technology, 2023), čime se eliminiraju mehanička izobličenja uzrokovana fizičkim kontaktom. Ovaj lokalizirani unos smanjuje ostatak napetosti do 40% u usporedbi s plazma rezanjem, čuvajući strukturnu cjelovitost osjetljivih legura poput aluminija za zrakoplovnu industriju.

Poboljšana kvaliteta reza s čistijim rubovima i minimalnim natopljinama

Usmjereni snop daje vrijednosti hrapavosti ispod Ra 3,2 µm, proizvodeći čiste rubove koji često ne zahtijevaju dodatnu obradu. Analiza iz 2023. pokazala je smanjenje stvaranja natopljava za 92% u odnosu na CO2 sustave, omogućujući izravnu montažu u proizvodnji medicinskih uređaja i skraćivanje vremena dorade za 30—50%.

Prednosti termičke regulacije u odnosu na plazma rezanje

| Radionica | Vlaknasti laser | Plazma |

|---|---|---|

| Zona utjecaja topline | 0,1—0,5 mm | 1,2—2,5 mm |

| Vršna temperatura | 1.500°C | 25.000°C |

| Rizik od izobličenja | Niska | Visoko |

Radeći na 1/15 temperature plazmatskih lukova, laserski uređaji s vlaknima sprječavaju izobličenje tankih materijala debljine ispod 2 mm — omogućujući precizno rezanje žica od mjedi debljine 0,3 mm bez gubitka ravnote.

Energetska učinkovitost i dugoročne ekonomske prednosti

Energetski učinkovito lasersko rezanje smanjuje operativne troškove

Suvremeni strojevi za lasersko rezanje s vlaknima potroše do 35% manje energije u odnosu na CO2 lasere, uz održavanje usporedivih brzina (LaserTech Institute 2023). Ova učinkovitost smanjuje troškove električne energije za radionice s velikim obujmom proizvodnje, dok automatizacija optimizira upotrebu materijala i svodi otpad na minimum.

Niža potrošnja energije u usporedbi s CO2 laserima i plazma sustavima

Laserski uređaji s vlaknima rade s 30—50% nižim unosom električne energije u odnosu na CO2 sustave za tanke metale. Plazma alternativa zahtijeva 2—3 puta više energije za slične zadatke, prema industrijskim pokazateljima potrošnje energije. Neposredni proces također izbjegava dodatna opterećenja mreže zbog mehaničke obrade.

Povoljnosti automatiziranih sustava za rezanje laserskim vlaknima u smislu održivosti

Integrirana automatizacija poboljšava održivost kroz:

- Algoritme prediktivnog održavanja koji smanjuju nepotrebnu potrošnju energije

- Pametan softver za smještanje koji minimizira upotrebu sirovih materijala

- Osvjetljenje radnog područja na bazi LED-a koje troši 80% manje energije u odnosu na halogenske opcije

Visoka početna cijena naspram dugoročnog povrata ulaganja u obradi metala

Iako su laserske mašine s vlaknima skuplje za 20—40% u odnosu na plazma sustave, njihov vijek trajanja od više od 25.000 sati omogućuje uštede tijekom više godina. Korisnici obično vrate uloženi iznos putem energetske učinkovitosti i povećane produktivnosti unutar 18—32 mjeseca, kako pokazuju studije o ROI-u u obradi metala iz 2023. godine.

Često postavljana pitanja

Koje su mogućnosti preciznosti kod strojeva za rezanje laserskim vlaknima?

Strojevi za rezanje laserskim vlaknima mogu postići točnost na razini mikrona s širinom reza ispod 0,1 mm i održavati tolerancije od ±0,05 mm, što je ključno za komponente u zrakoplovnoj i medicinskoj industriji.

Kako rezanje laserskim vlaknima smanjuje otpad materijala?

Vlaknasti laseri održavaju varijaciju manju od 0,1 mm, što smanjuje otpad materijala do 19% u usporedbi s mehaničkim metodama.

Koje su prednosti rezanja vlaknastim laserom u odnosu na plazmatsko rezanje?

Vlaknasti laseri imaju užu zonu toplinskog utjecaja, niže rizike od izobličenja i potrošnju energije. Osim toga, osiguravaju bolju kvalitetu rubova s minimalnom potrebom za naknadnom obradom.

Koliko su energetski učinkoviti sustavi za rezanje vlaknastim laserom u usporedbi s drugim metodama?

Vlaknasti laseri troše do 35% manje energije od CO2 lasera i rade s 30—50% nižim električnim ulazom za tanke metale u usporedbi s drugim metodama.

Sadržaj

- Neprevaziđena preciznost i točnost u obradi metala

- Dosljedni, ponovljivi rezultati u proizvodnji velikih serija

-

Napredna mogućnost za složene i delikatne dizajne

- Kompatibilnost sa složenim geometrijama u preciznom rezanju metala

- Mogućnost rezanja tankih i delikatnih materijala bez izobličenja

- Studija slučaja: Proizvodnja komponenti za zrakoplovnu industriju pomoću laserskih sustava s vlaknima

- Trend: Rastući zahtjev za složenim dizajnima u proizvodnji medicinskih uređaja

- Smanjeni napon u materijalu i čistiji rezani rubovi

- Energetska učinkovitost i dugoročne ekonomske prednosti

-

Često postavljana pitanja

- Koje su mogućnosti preciznosti kod strojeva za rezanje laserskim vlaknima?

- Kako rezanje laserskim vlaknima smanjuje otpad materijala?

- Koje su prednosti rezanja vlaknastim laserom u odnosu na plazmatsko rezanje?

- Koliko su energetski učinkoviti sustavi za rezanje vlaknastim laserom u usporedbi s drugim metodama?