Pontosság és kontaktusmentes tisztítás: Hogyan segíti a lézertechnológia a felületkezelést?

Hogy? Lézer Tisztítás Works: A szelektív abráció mögött rejlő tudomány

A lézeres tisztító rendszerek rövid fényimpulzusokat bocsátanak ki a felületekre, amelyek eltávolítják a koszt és szennyeződéseket egy úgynevezett szelektív abláció nevű folyamattal. Alapvetően a tisztítandó anyag bizonyos hullámhosszúságú fényt nyel el, miközben más részeket érintetlenül hagy. A kezelők beállíthatják az egyes impulzusok időtartamát nanoszekundumtól egészen femtoszekundumig, valamint az energiaszintet is, így képesek eltávolítani például rozsdafoltokat vagy régi festékrétegeket anélkül, hogy kárt tennének az alatta lévő anyagban. Az egyik nagy előny, hogy nincs szükség fizikai érintkezésre, így nem lép fel szerszámkopás. Az MIT 2023-ban közzétett kutatása szerint ezek a lézerek akár +/- 0,02 mm pontossággal is képesek anyageltávolításra.

Kiemelkedő irányítási lehetőség finom felhasználásokhoz, például repülőgépipari és gépjárműalkatrészek esetén

A lézeres rendszerek szinte szabvánnyá váltak a légiipari gyártásban, amikor hőszigetelő bevonatokat távolítanak el turbinalapátokról. Ezek a rendszerek általában 99,6 vagy 99,8 százalékos pontosságot érnek el, így megőrzik az értékes nikkelötvözeteket, és hosszabb motorműködést tesznek lehetővé. Az autóipar is profitál, különösen alumíniumlemezek hegesztési varratainak tisztításakor. Már a mikron nagyságrendű, apró maradékanyagok is idővel jelentősen gyengíthetik az egész szerkezetet. A lézerekkel szemben a hagyományos kémiai oldószerekkel szemben az a nagy előny, hogy nem keletkezik kellemetlen másodlagos hulladék. A lézeres technológiára való áttérés óta a gyárak átlagosan 15-20 százalékkal csökkentették a javítási igényt különféle nagypontosságú gyártási műveletek során.

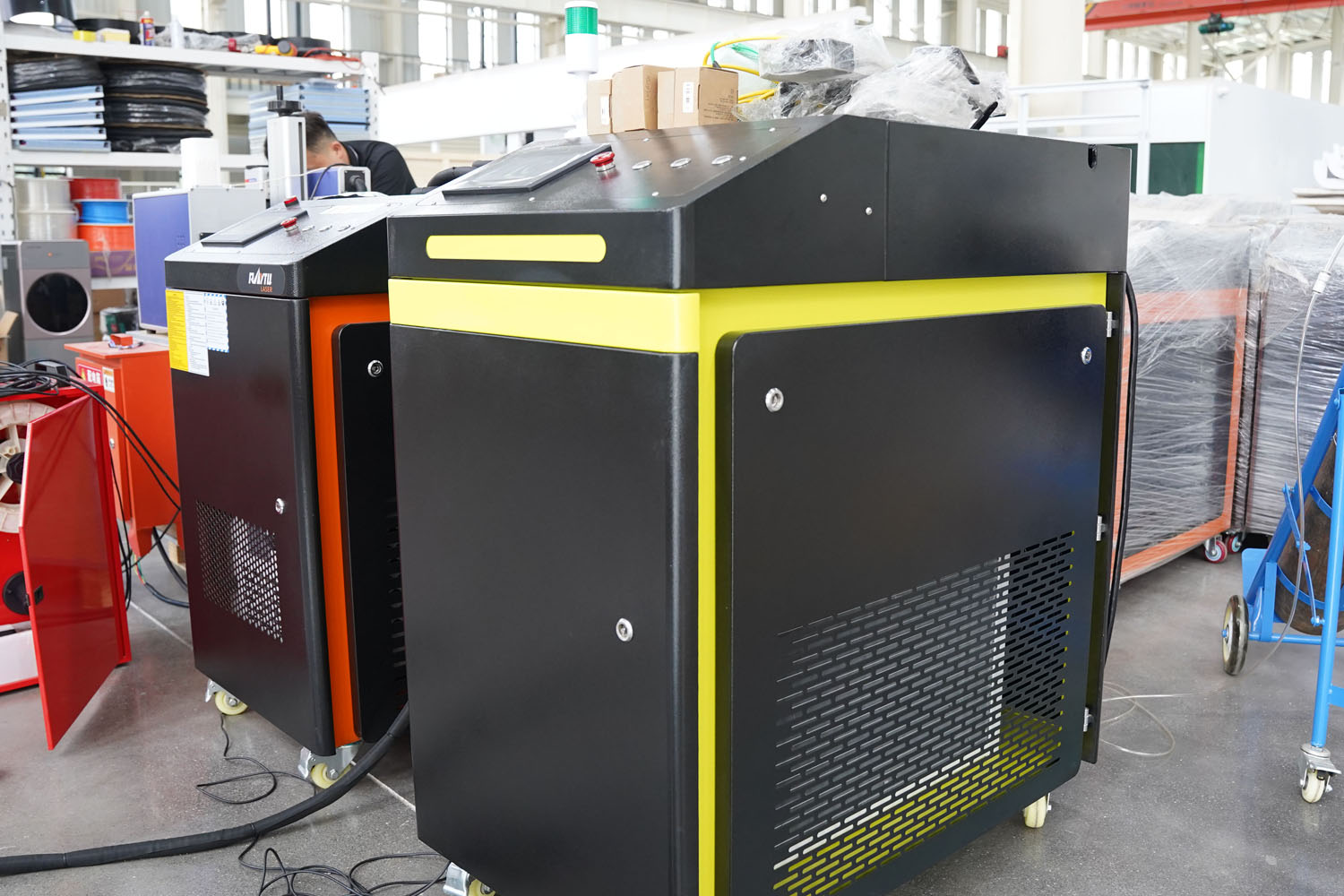

Esettanulmány: Magas pontosságú hegesztési előkészítés alkalmazása Lézer tisztító gépek

Egy nagy autóalkatrész-gyártó az alumínium akkumulátorházak hegesztési alkalmazásainál áttért a csiszoló köszörülésről lézeres előtisztításra. Az új rendszer elég gyorsan eltávolítja az oxidációs rétegeket, valójában körülbelül 15 négyzetcentiméter másodpercenként, miközben a felületi érdességet Ra 1,6 mikrométer alatt tartja. Ezeknek a változtatásoknak a tesztelése után azt találták, hogy a hegesztési hibák körülbelül 30 százalékkal csökkentek összességében, és az anyagok közötti kötések körülbelül 22 százalékkal erősebbek lettek, mint a régi módszerekkel elért eredmény. A vállalat úgy becsüli, hogy ez évente körülbelül 1,2 millió dollárt megtakarított a garanciális problémákból fakadóan, amelyeket a hibás hegesztések okoztak termékeikben.

Környezetvédelmi és biztonsági előnyök a hagyományos módszerekhez, például homokfúváshoz képest

A lézertisztítás ma már néhány komoly ipari problémára megoldást kínál, különösen a környezetvédelem és a munkavédelem terén. Vegyük például a homokfúvást. Az EPA adatai szerint ez óránként körülbelül 300-500 kilogramm szennyező anyagot termel. A lézertechnológia teljesen megváltoztatja ezt a helyzetet a kemény kémiai oldószerek elhagyásával és a veszélyes maradékok csökkentésével, mivel a szennyeződést a felület érintése nélkül, párologtatással távolítja el. Ennek a módszernek az előnye, hogy megfelel az EU REACH-szabályainak, és elkerüli az egyéb technológiák által okozott másodlagos szennyeződéseket.

Kémiai anyagok és veszélyes hulladékok csökkentése az ipari tisztítás során

A hagyományos tisztítási módszerek jelentős része erősen szilika fújóanyagokra és különféle kémiai eltávolító szerekre támaszkodik, amelyek az OSHA 2024-es adatai szerint az ipari mérgező hulladék körülbelül 38%-ért felelősek. A lézertisztítási technológia másképp működik. Ez a folyamat a fototermikus reakcióknak nevezett jelenséget használva célozza meg az oxidokat, rozsdafoltokat és különféle típusú bevonatokat. A kezelés után csupán finom szemcsés anyag marad vissza, amelyet a szabványos szűrőrendszerek befognak. Példaként említhető egy Ohio állambeli fémmegmunkáló üzem, amely évente 12 tonna oldószer elhelyezésének költségét és környezeti terhétől szabadult meg egyszerűen azáltal, hogy lézerekre váltott át a formák karbantartásához. A megtakarítás mind pénzügyi, mind környezeti szempontból jelentős volt.

A dolgozók expozíciójának és a védőfelszerelések költségeinek csökkentése nem abrazív anyagokkal Lézer Tisztítás

A homokfúváshoz NIOSH által jóváhagyott lélegeztető maszkok és teljes védőruházat szükséges a belélegezhető kristályos szilika expozíció miatt. A lézeres tisztítás a személyi védőfelszerelés (PPE) igényét 60%-kal csökkenti (Journal of Occupational Safety, 2023) zárt munkasejtek és beépített füstelszívás alkalmazásával. A kezelt alapanyagok azonnal kézbe vehetők, kémiai maradékanyagoktól vagy por szennyeződésektől mentesen.

Esettanulmány: Homokfúvás helyettesítése lézeres rozsdaeltávolítással hajógyártás során

Egy hajógyár a szárazdokk tisztítási időt 75%-kal csökkentette lézeres technológia bevezetése után a hajótest karbantartásához. A rendszer eltávolította a 0,8 mm vastag tengeri rozsdát 3 m²/óra sebességgel, anélkül, hogy károsította volna az alapul szolgáló acélt. Ezáltal megszűnt a 2400 kg/nap homokfúvási hulladék keletkezése és havonta 18.000 USD megtakarítást ért el veszélyes anyagok kezelési díjakban.

Alapanyagok megőrzése sérülésmentesen a felületelőkészítés során

Alapanyag degradáció elkerülése, ami jellemző a mechanikai és kémiai tisztításra

A hagyományos módszerek, mint például a homokfúvás vagy a vegyszerek használata felületek tisztítására, idővel gyakran károsítják az anyagokat. A Surface Engineering Journal 2023-ban közzétett kutatása szerint egyes alumíniumminták körülbelül 15%-os vastagságveszteséssel szembesültek kemény tisztítási folyamatok után. A lézertisztítás másképp működik, csupán az eltávolítandó rétegeket távolítja el szelektíven. A lézer elpárologteti a rozsdafoltokat és oxidrétegeket anélkül, hogy érintené a fém valódi felületét. Ez a módszer megakadályozza a mikroszkopikus repedések kialakulását és a pórusok fejlődését, ami különösen fontos érzékeny alkatrészek esetében. Gondoljunk például gépjárműipari sebességváltókra vagy bonyolult gőzturbinák lapátjaira, ahol akár apró hibák is komoly problémákat okozhatnak később.

A lézerparaméterek optimalizálása a maximális anyagintegritás érdekében

A megbízható eredmények eléréséhez három kulcsfontosságú változót kell beállítani:

- Impulzusidőtartam (nanoszekundumos vs. pikoszekundumos) a hőhatások zónájának szabályozására

- Hullámhossz a szennyező anyagok elnyelési jellemzőihez igazítva

- Fényáram szintek a hordozó keménységére kalibrálva

Például egy 1064 nm-es szálas lézer hatékonyan eltávolítja a szénlerakódásokat titán repülőipari ötvözetekből anélkül, hogy befolyásolná a fáradási ellenállást – jelentős előny a közegfúvással szemben.

Esettanulmány: Repülőipari alkatrészek felújítása felületi torzulás nélkül

Egy jelentős repülőgépgyártónál a szárnyfémes alkatrészek selejtaránya drasztikusan csökkent – közel 92%-kal – miután elkezdték a lézeres tisztítást alkalmazni a korrózió kezelésére. A cég sikerrel tartotta a felületi érdességet 1,6 mikrométer Ra alatt, ami valójában meghaladja az ISO 8501-3 szabvány által előírt követelményeket. Ez a fejlesztés lehetővé tette, hogy évente körülbelül 2,8 millió dollár értékű alkatrészt megmenthessenek a szemétteleptől, amelyeket korábban selejteztek volna. A hőkamerás mérések azt mutatták, hogy a kezelés során a hőmérséklet csupán körülbelül 5 Celsius-fokkal emelkedett meg, így a kényes kompozit rétegek sértetlenek maradtak, túlmelegedés okozta károsodás nélkül.

Ez a nem abrazív módszer 85%-kal csökkenti az anyagveszteséget a mechanikai csiszoláshoz képest, és biztosítja a felületi profilok egységességét, amely ideális bevonat-adhéziót eredményez, így meghosszabbítja az alkatrészek élettartamát extrém üzemeltetési körülmények között.

Üzemeltetési hatékonyság és integráció az automatizált gyártórendszerekbe

A lézeres tisztítógépek mérhető üzemeltetési előnyöket kínálnak modern gyártási környezetekbe integrálva, különösen az Industry 4.0 automatizálási szabványaival való kompatibilitásuk miatt.

Ismételhető, az ISO-szabványok szerinti felülettisztaságot biztosító eredmények elérése

Az automatizált lézeres rendszerek kiküszöbölik az emberi operátorok bizonytalanságát, mivel programozhatók pontos energiaértékekkel, amelyek 2 és 20 joule négyzetcentiméterenként mozognak, valamint impulzusidőkkel, amelyek anyagtól függően 5 és 200 nanoszekundum között változhatnak. Egy tavaly megjelent kutatás a Sustainable Manufacturing-ban érdekes eredményt is hozott, amikor vállalatok lézeres műveleteiket OEE nyomon követő szoftverrel kombinálták. Az eredmény? Körülbelül 22 százalékkal kevesebb folyamatbeli eltérés kézi, mechanikus felületelőkészítő technikákhoz képest. Ez a fokú megbízhatóság sokkal könnyebbé teszi a szigorú ISO 8501-1 előírásoknak való megfelelést, anélkül, hogy az egész termelési folyamat során folyamatos minőségellenőrzést kellene végezni.

Lézeres tisztítás automatizálása termelő sorokban a nagyobb teljesítmény érdekében

A robotikai integráció lehetővé teszi, hogy a lézeres tisztító rendszerek akár 10 m²/óra sebességgel dolgozzák fel az alkatrészeket, miközben mikronpontosságot tartanak fenn. A gyártóipari automatizációs piac várhatóan eléri a 370 milliárd dolláros értéket 2034-re, ezt a növekedést azok a technológiák segítik, amelyek 39%-kal csökkentik az autóipari szerelősorokon fellépő tervezetlen leállásokat.

Hosszú távú költségmegtakarítás a magasabb kezdeti befektetés ellenére

A lézeres rendszerek beszerzési költsége körülbelül 20 és 40 százalékkal magasabb, mint a hagyományos homokfúvó berendezéseké, de ez a többletköltség hosszú távon jelentősen megtérül. A legnagyobb megtakarítást az hozza, hogy nincs szükség folyamatosan abrazív anyagokra vagy oldószerekre. Emellett ezek a rendszerek az energiafogyasztást is 55 és 70 százalékkal csökkentik. És ne feledkezzünk meg a karbantartásról sem – az első öt év során a vállalatok a karbantartási költségek mintegy háromnegyedével csökkentek, mivel a mechanikai kopás és karbantartási igény jóval kisebb. Azok az űripari gyártók, amelyek részletes életciklus-elemzést végeztek, megerősítik ezeket az állításokat, és valós előnyöket látnak a tisztán elméleti számításokon túl.

GYIK

Mi a szelektív abláció a lézertisztításban?

A szelektív abráció egy olyan folyamat, ahol lézertechnológiát használnak fel egy felületből bizonyos anyagok eltávolítására azáltal, hogy meghatározott fényhullámhosszakat nyelnek el szelektíven anélkül, hogy az befolyásolná a többi részt.

Milyen előnyei vannak a lézestisztításnak a légi- és gépjárműiparban?

A lézestisztítás kiváló kontrollálhatóságot biztosít bevonatok és szennyeződések eltávolításában kritikus anyagok károsítása nélkül. Növeli a pontosságot, csökkenti a hulladékképződést és javítja az hatékonyságot, különösen a légi- és gépjárműgyártásban.

Milyen környezetvédelmi előnyei vannak a lézestisztításnak a homokfúvással szemben?

Ellentétben a homokfúzással, amely jelentős mennyiségű abrazív hulladékot eredményez, a lézestisztítás csökkenti a veszélyes hulladék mennyiségét és elkerüli a kémiai oldószerek használatát, így környezetbarátabb megoldás.

Hosszú távon költséghatékony a lézestisztítás?

Noha a kezdeti költségek magasabbak, a lézestisztítás hosszú távon pénzt takarít meg az anyag- és energiafogyasztás csökkentésével, a karbantartási költségek minimalizálásával és az üzemeltetési hatékonyság növelésével.

Tartalomjegyzék

- Pontosság és kontaktusmentes tisztítás: Hogyan segíti a lézertechnológia a felületkezelést?

- Környezetvédelmi és biztonsági előnyök a hagyományos módszerekhez, például homokfúváshoz képest

- Alapanyagok megőrzése sérülésmentesen a felületelőkészítés során

- Üzemeltetési hatékonyság és integráció az automatizált gyártórendszerekbe

- GYIK