Efisiensi Energi dan Manfaat Lingkungan dari Mesin las laser

Cara Teknologi Mesin Las Laser Mengurangi Konsumsi Energi

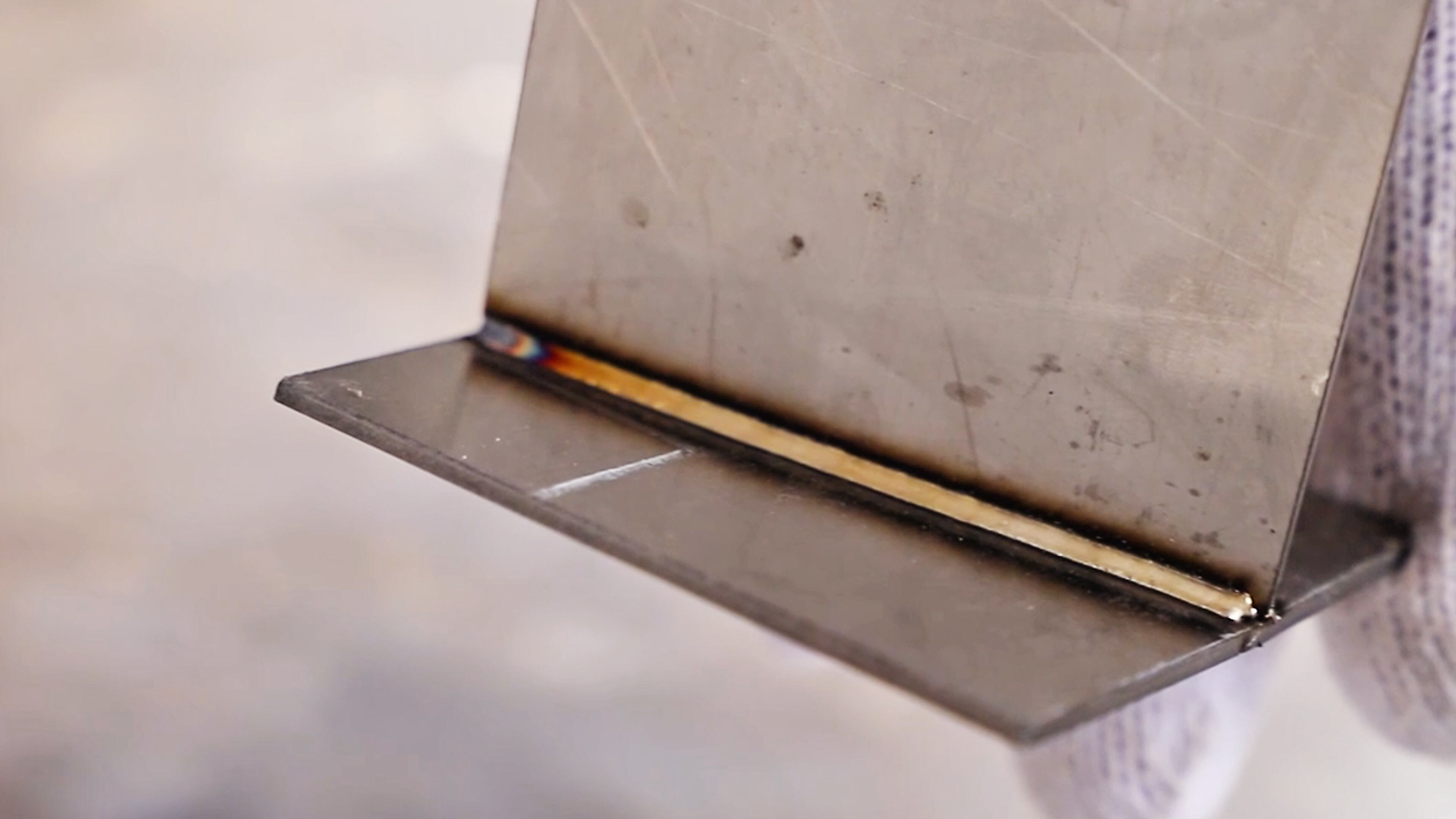

Mesin las laser memfokuskan energi tepat pada area yang membutuhkannya, hanya memanaskan area pengelasan yang sebenarnya dan mencegah panas menyebar ke area lain. Berbeda dengan pengelasan konvensional yang memerlukan daya terus-menerus untuk menjaga busur tetap menyala, laser bekerja secara berbeda. Menurut data industri terbaru, sistem laser pulsa mengurangi pemborosan energi selama waktu henti sekitar 20 hingga 35 persen. Keuntungan besar lainnya adalah karena tidak ada kontak fisik, kita tidak kehilangan energi akibat ausnya elektroda. Selain itu, mesin-mesin ini dapat secara otomatis menyesuaikan tingkat dayanya saat bekerja, mengubah kekuatan sesuai dengan ketebalan material. Penyesuaian secara real time ini membuat semua proses berjalan lebih lancar dan menghemat energi lebih banyak dalam jangka panjang.

Efisiensi Energi Perbandingan: Pengelasan Laser vs. Pengelasan Busur Tradisional

| Metrik | Lasering pengelasan | Pengelasan busur |

|---|---|---|

| Penggunaan Energi per 1m Pengelasan | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Difusi Termal | 0,3–1,2 mm | 4–8 mm |

| CO₂ Setara per Jam | 2.1 kg | 9.6 KG |

Menurut International Institute of Sustainable Manufacturing, sistem laser menyelesaikan tugas setara dengan menggunakan 68% lebih sedikit energi dibandingkan pengelas MIG. Zona terkena panas yang sempit mengurangi atau menghilangkan kebutuhan akan langkah pasca-pemrosesan seperti meluruskan komponen yang bengkok, yang memakan waktu dan intensif energi.

Pengurangan Emisi Asap Berbahaya Dibandingkan Metode Pengelasan Konvensional

Pengelasan laser mengurangi partikel di udara sekitar 83% karena tidak memerlukan elektroda sekali pakai atau bahan pengisi yang dibutuhkan metode tradisional seperti pengelasan busur berinti fluks. Menurut hasil Survei Manufaktur Bersih 2023, sebagian besar instalasi pengelasan laser sama sekali tidak menghasilkan asap kromium heksavalen atau mangan yang berbahaya. Sekitar 92% menunjukkan tidak ada, dibandingkan hanya 34% untuk pengelasan TIG. Apa artinya ini bagi pabrik? Mereka benar-benar dapat memperkecil sistem ventilasi tanpa melanggar peraturan kualitas udara OSHA. Dan memperkecil sistem tersebut berarti menghemat biaya awal saat membangun fasilitas serta mengurangi biaya pemeliharaan rutin.

Jejak Karbon Lebih Rendah Berkat Otomatisasi Mesin Las Laser

Fitur otomasi terpadu—seperti hindar tabrakan dan pemeliharaan prediktif—mengurangi pemborosan energi akibat downtime tak terencana sebesar 17–24%. Manajemen daya terpusat pada sistem laser serat mengoptimalkan distribusi energi di berbagai workstation, sehingga mengurangi emisi karbon tahunan sebesar 38 ton metrik per lini produksi dibandingkan dengan setup pengelasan manual.

Presisi dan Efisiensi Sumber Daya dalam Pemanfaatan Material

Pengurangan limbah material melalui penyambungan presisi dengan mesin pemotong laser serat

Mesin pemotong laser serat mencapai tingkat pemanfaatan material hingga 92%, jauh melampaui 68% dari pemotongan plasma, menurut studi efisiensi material 2025 yang diterbitkan di Nature Scientific Reports . Dengan lebar kerf hanya 0,2 mm dan akurasi posisi dalam kisaran ±0,1 mm, sistem ini memungkinkan tata letak yang sangat rapat sehingga memaksimalkan penggunaan lembaran:

| Metode Pemotongan | Tingkat pemanfaatan bahan | Lebar Kerf | Konsumsi Energi |

|---|---|---|---|

| Laser Serat | 92% | 0.2mm | 8,5 kW/jam |

| Plasma | 68% | 3.1mm | 24 kW/hr |

Tingkat presisi ini menghasilkan penghematan biaya bahan baku sebesar 18–22% dalam fabrikasi logam lembaran, terutama menguntungkan saat bekerja dengan bahan bernilai tinggi seperti aluminium kelas aerospace dan baja tahan korosi.

Meminimalkan kehilangan bahan baku menggunakan mesin pemotong laser untuk logam

Karena pemotongan laser merupakan proses tanpa kontak, proses ini menghilangkan celah keausan alat yang melekat pada geser mekanis. Hal ini menjaga tambahan 15–20% logam lembaran per produksi. Untuk proyek yang melibatkan paduan mahal—di mana biaya material bisa mencapai 60–70% dari total biaya—efisiensi ini secara langsung meningkatkan profitabilitas dan keberlanjutan.

Umur alat yang lebih panjang dan berkurangnya konsumsi bahan habis pakai dalam operasi mesin las laser genggam

Sistem pengelasan laser genggam tidak memerlukan elektroda habis pakai atau gas pelindung, sehingga mengurangi biaya pasokan hingga 85% dibandingkan dengan proses MIG/TIG. Desain solid-state-nya mendukung masa operasional lebih dari 10.000 jam, jauh melampaui masa pakai tipikal 500 jam dari obor las konvensional dalam penggunaan berat.

Keberlanjutan Ekonomi dan Keunggulan Operasional Jangka Panjang

Analisis Total Biaya Kepemilikan untuk Sistem Mesin Pemotong Laser Serat

Sistem pengelasan dan pemotongan laser cenderung memiliki biaya keseluruhan yang lebih rendah karena mengonsumsi energi sekitar 30 hingga 40 persen lebih sedikit serta pada dasarnya merawat dirinya sendiri dalam hal perawatan. Ambil contoh mesin pemotong laser serat yang biasanya hanya menghabiskan sekitar separuh daya dibandingkan opsi plasma yang tersedia. Dan jangan lupakan otomatisasi yang dapat menghemat biaya tenaga kerja sekitar delapan dolar dua puluh sen setiap jamnya menurut penelitian yang dilakukan pada tahun 2023 oleh Ponemon Institute. Melihat contoh dunia nyata, banyak pabrik manufaktur telah melihat peningkatan pendapatan hampir sembilan puluh dua ribu dolar selama lima tahun berkat berkurangnya kerusakan, lebih sedikit kebutuhan suku cadang pengganti, serta peningkatan produktivitas dalam waktu yang sama.

Jangka Waktu ROI di Manufaktur Skala Menengah Setelah Mengintegrasikan Mesin Pengelasan Laser

Produsen berskala menengah biasanya mencapai pengembalian investasi dalam waktu 18–24 bulan setelah mengganti sistem pengelasan busur dengan teknologi laser. Seperti yang ditekankan dalam laporan Efisiensi Manufaktur 2024 , integrasi ini menghasilkan siklus produksi 27% lebih cepat dan pemanfaatan material 15% lebih tinggi. Penghematan tambahan dari pengurangan limbah serta kelayakan memperoleh insentif terkait ESG semakin mempercepat waktu titik impas.

Strategi: Integrasi Bertahap untuk Selaras dengan KPI Keberlanjutan

Peluncuran yang terstruktur memastikan adopsi berjalan lancar sambil mendukung tujuan keberlanjutan:

- Pengujian pilot dengan unit pengelasan laser genggam pada aplikasi berisiko rendah

- Pelatihan ulang tenaga kerja yang berfokus pada teknik penyambungan presisi

- Penerapan mesin pemotong laser serat secara penuh di lini produksi utama

Strategi bertahap ini meminimalkan investasi awal dan membantu memenuhi 65–80% dari target keberlanjutan tahunan tanpa mengganggu operasi.

Studi Kasus: Manufaktur Komponen Otomotif yang Mencapai Emisi 30% Lebih Rendah

Seorang produsen suku cadang mobil Eropa berhasil mengurangi jejak karbon sekitar 132 ton metrik setiap tahun ketika beralih dari teknik pengelasan spot tradisional ke teknologi pengelasan laser modern. Ketika mereka mengoptimalkan proses pemotongan logam menggunakan sistem laser ini, mereka berhasil mengurangi limbah material hampir 20%, yang berarti total penghematan sekitar 2,1 juta dolar AS selama tiga tahun menurut laporan IndustryWatch pada 2023. Investasi ini tidak hanya membantu mereka memenuhi regulasi lingkungan yang lebih ketat, tetapi juga memberikan manfaat finansial yang signifikan bagi laba bersih mereka dalam jangka panjang.

FAQ

Apa saja penghematan energi utama dengan mesin pengelasan laser?

Mesin pengelasan laser secara signifikan mengurangi pemborosan energi dengan memfokuskan energi secara tepat dan menyesuaikan tingkat daya secara real time. Mesin ini menggunakan energi sekitar 68% lebih sedikit dibandingkan pengelasan MIG tradisional.

Apakah mesin pengelasan laser menghasilkan asap berbahaya dalam jumlah lebih sedikit?

Ya, mesin las laser mengurangi partikel udara sekitar 83% dan tidak menghasilkan asap kromium heksavalen atau mangan berbahaya yang umum ditemukan pada metode konvensional.

Berapa besar limbah material dapat dikurangi dengan menggunakan mesin pemotong laser?

Mesin pemotong laser serat dapat mencapai tingkat pemanfaatan material hingga 92%, menghasilkan penghematan biaya bahan baku sebesar 18–22% dalam fabrikasi logam lembaran.

Daftar Isi

- Efisiensi Energi dan Manfaat Lingkungan dari Mesin las laser

- Presisi dan Efisiensi Sumber Daya dalam Pemanfaatan Material

-

Keberlanjutan Ekonomi dan Keunggulan Operasional Jangka Panjang

- Analisis Total Biaya Kepemilikan untuk Sistem Mesin Pemotong Laser Serat

- Jangka Waktu ROI di Manufaktur Skala Menengah Setelah Mengintegrasikan Mesin Pengelasan Laser

- Strategi: Integrasi Bertahap untuk Selaras dengan KPI Keberlanjutan

- Studi Kasus: Manufaktur Komponen Otomotif yang Mencapai Emisi 30% Lebih Rendah

- FAQ