Presisi dan Akurasi Tanpa Tanding dalam Fabrikasi Logam

Kualitas dan Fokus Berkas Cahaya Tinggi Memungkinkan Presisi dalam Pembuatan logam

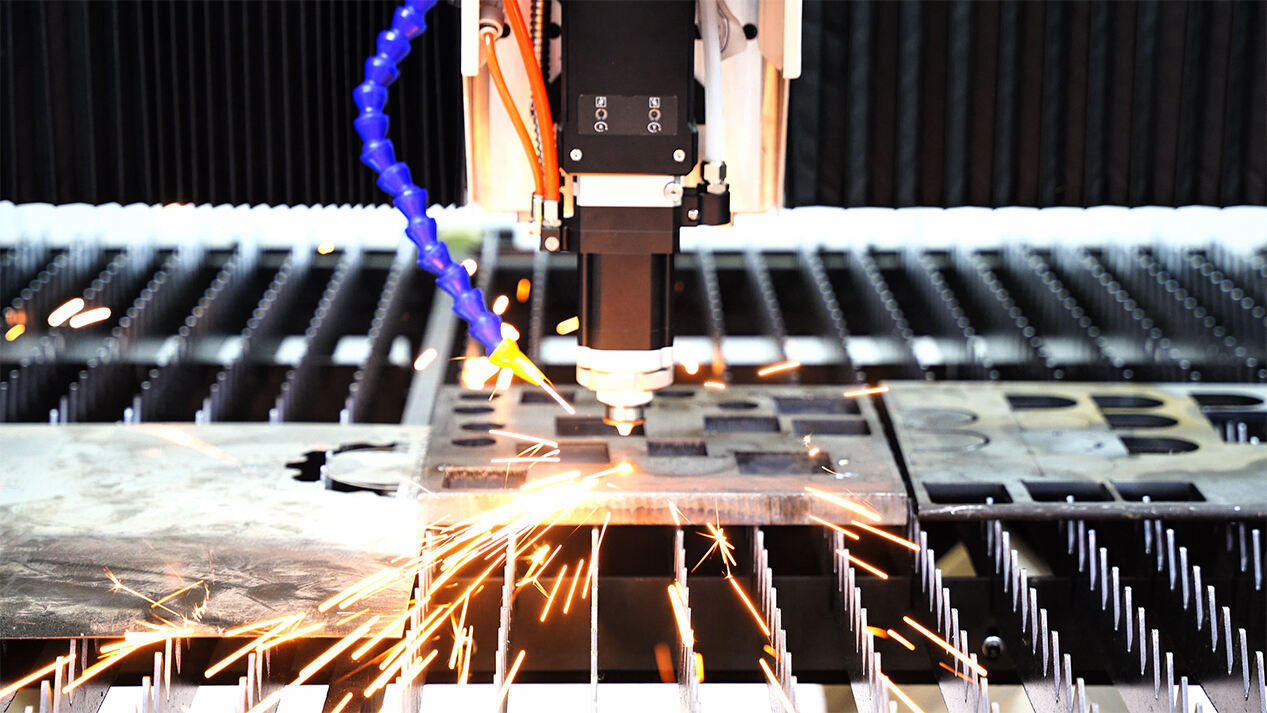

Mesin pemotong laser serat mencapai akurasi pada level mikron melalui berkas cahaya terkolimasi yang 10 kali lebih fokus dibandingkan laser CO2. Energi terkonsentrasi ini memungkinkan pemotongan logam dengan presisi lebar celah di bawah 0,1 mm, sehingga memungkinkan produsen mempertahankan toleransi ±0,05 mm secara konsisten—sangat penting untuk komponen aerospace dan medis yang membutuhkan akurasi dimensi 1:1 (studi Institut Teknologi Laser 2024).

Mencapai Toleransi Ketat dengan Akurasi dan Efisiensi yang Konsisten dalam Pemotongan Logam

Sistem laser serat otomatis memproses lembaran baja tahan karat dan aluminium hingga ketebalan 25 mm sambil mempertahankan pengulangan 99,8% dalam lebih dari 10.000 siklus. Berbeda dengan pemotongan plasma yang menghasilkan penyimpangan 0,3—1,2 mm, laser serat mempertahankan variasi <0,1 mm bahkan pada kecepatan 30 meter per menit, mengurangi limbah material hingga 19% dibandingkan metode mekanis.

Kualitas Tepi Unggul dan Berkurangnya Kebutuhan terhadap Pengerjaan Lanjutan

Metode tanpa kontak ini menghasilkan permukaan dengan kekasaran Ra 1,6 µm—setara dengan amplas ringan—sehingga menghilangkan kebutuhan grinding sekunder pada 83% aplikasi. Survei fabrikasi logam lembaran tahun 2023 menemukan bahwa pengguna laser serat mengurangi waktu pengerjaan lanjutan sebesar 42 menit per shift 8 jam dibandingkan dengan sistem waterjet.

Zona Terdampak Panas (HAZ) Minimal Mempertahankan Integritas Material

Laser serat menghasilkan zona HAZ <0,25 mm pada baja lunak 3 mm, 76% lebih sempit dibanding alternatif plasma. Presisi ini mencegah pelengkungan pada material tipis seperti lembaran tembaga 0,5 mm dan mempertahankan kekuatan tarik dalam rentang 2% dari spesifikasi asli—penting untuk komponen penahan beban dalam aplikasi otomotif dan pertahanan.

Hasil yang Konsisten dan Dapat Diulang dalam Produksi Volume Tinggi

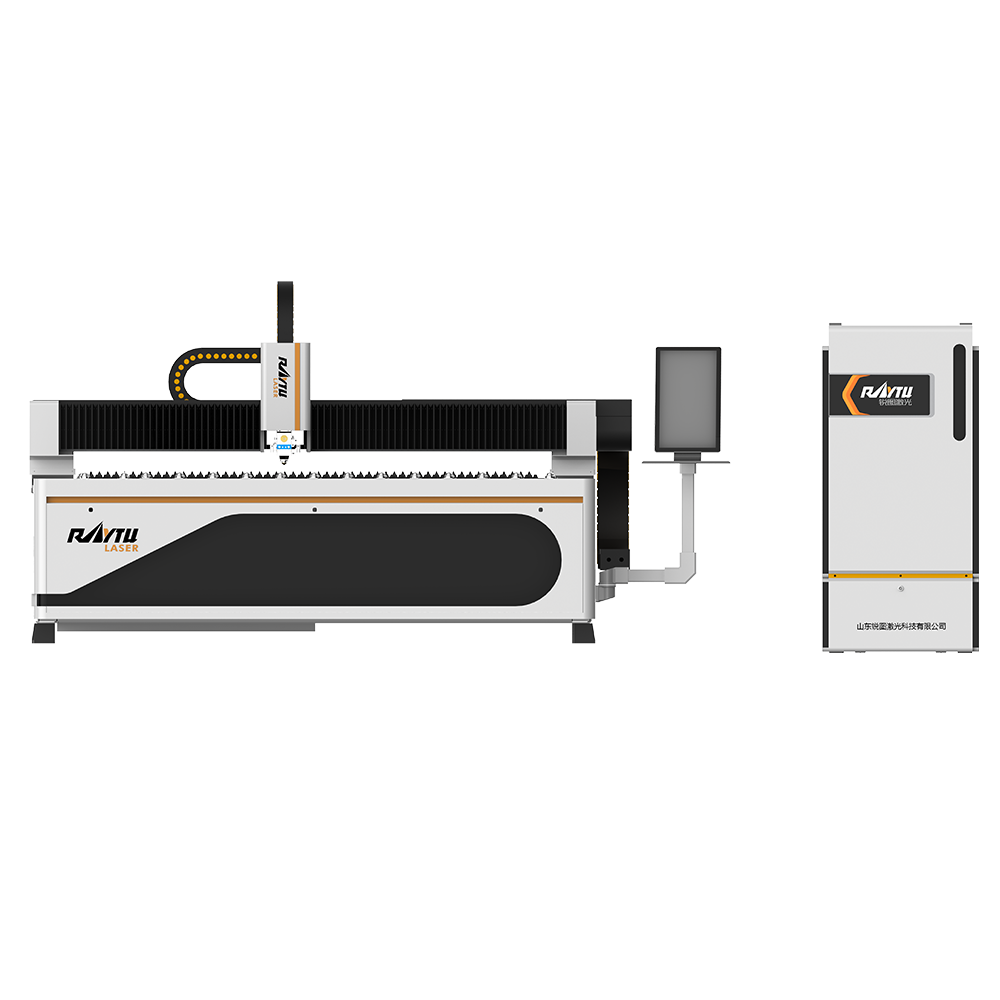

Mesin pemotong laser serat memberikan konsistensi yang tak tertandingi untuk operasi manufaktur skala besar, menjawab kebutuhan kritis akan kualitas yang dapat diulang dalam lingkungan produksi volume tinggi.

Kinerja Stabil Menjamin Kualitas yang Konsisten dalam Produksi Volume Tinggi

Sistem pendingin canggih dan optik adaptif mempertahankan akurasi posisi ±0,1 mm selama operasi 24/7. Tanpa elektroda habis pakai atau cermin gas, laser serat mampu mempertahankan intensitas berkas lebih dari 100.000 jam pemotongan (Standar Industri 2023), menjamin hasil yang seragam dari bagian pertama hingga bagian keseribu—berbeda dengan sistem plasma yang terpengaruh degradasi nozzle.

Kontrol Lebih Besar Terhadap Parameter Pemotongan Meningkatkan Repeatabilitas

Operator dapat mengatur secara presisi daya, frekuensi pulsa, dan tekanan gas dengan ketelitian sub-milidetik—yang penting untuk aplikasi seperti stamping panel otomotif. Sensor terintegrasi secara otomatis menyesuaikan parameter untuk ketebalan material yang bervariasi, mengurangi limbah material sebesar 12—18% dibandingkan laser CO2 (Jurnal Teknologi Fabrikasi 2024).

Keandalan Jangka Panjang dari Pemotongan laser serat Mesin

Sistem laser serat modern mencapai waktu operasional 98,5% dalam manufaktur otomotif berkat desain solid-state dan perawatan minimal. Keandalan ini mengurangi downtime operasional sebesar 40% dibandingkan metode tradisional, memungkinkan keluaran yang konsisten dan pengiriman tepat waktu dalam jadwal produksi yang menuntut.

Kemampuan ini menempatkan pemotongan laser serat sebagai tulang punggung manufaktur presisi volume tinggi, di mana penyimpangan kecil sekalipun dapat mengganggu seluruh rantai pasok.

Kemampuan Canggih untuk Desain Kompleks dan Halus

Kompatibilitas dengan geometri kompleks dalam pemotongan logam presisi

Mesin pemotong laser serat menangani bentuk rumit melalui integrasi mulus perangkat lunak CAD/CAM dan sistem kontrol gerak. Produsen mempertahankan akurasi ±0,05 mm saat memotong kontur multifaset pada braket aerospace dan komponen transmisi, mencapai tingkat keberhasilan pertama kali sebesar 99,8% menurut tolok ukur teknik presisi 2023.

Kemampuan memotong material tipis dan halus tanpa distorsi

Dengan diameter titik biasanya di bawah 0,3 mm, laser serat memotong shim baja tahan karat 0,1 mm dan foil aluminium 0,6 mm secara bersih dengan distorsi termal hampir nol. Sebuah studi ilmu material tahun 2022 menunjukkan pengurangan 83% pada kelengkungan tepi dibandingkan sistem CO2 saat memproses lembaran titanium 0,5 mm.

Studi Kasus: Produksi komponen aerospace menggunakan laser serat

Sebuah pemasok aerospace terkemuka mencapai kepatuhan dimensi 99,9% pada pola lubang pendingin bilah turbin setelah beralih ke laser serat. Proses tanpa kontak ini menghilangkan keausan alat yang sebelumnya menyebabkan tingkat buangan 0,8% pada komponen paduan nikel.

Tren: Meningkatnya permintaan desain rumit dalam fabrikasi perangkat medis

Industri perangkat medis menunjukkan pertumbuhan tahunan sebesar 34% dalam saluran mikrofluida dan pola jaring bedah hasil potongan laser (Laporan Desain Medis 2024). Laser serat kini secara rutin menghasilkan fitur berukuran 50 mikron pada stent nitinol—kemampuan penting karena 78% implan kardiovaskular memerlukan geometri yang disesuaikan.

Mengurangi Tegangan Material dan Permukaan Potongan yang Lebih Bersih

Tegangan Material yang Lebih Rendah Karena Aplikasi Energi Tanpa Sentuhan dan Terlokalisasi

Laser serat hanya mengaplikasikan energi pada zona presisi 0,1—0,3 mm (Journal of Materials Processing Technology, 2023), menghilangkan distorsi mekanis akibat kontak fisik. Masukan terlokalisasi ini mengurangi tegangan sisa hingga 40% dibandingkan dengan pemotongan plasma, sehingga menjaga integritas struktural pada paduan sensitif seperti aluminium kelas aerospace.

Kualitas Potongan yang Lebih Baik dengan Tepi yang Lebih Bersih dan Dross Minimal

Sinar terfokus menghasilkan nilai kekasaran di bawah Ra 3,2 µm, menghasilkan tepi yang bersih dan sering kali tidak memerlukan finishing. Analisis tahun 2023 menunjukkan pengurangan pembentukan dross sebesar 92% dibandingkan dengan sistem CO2, memungkinkan perakitan langsung dalam produksi alat kesehatan dan mengurangi waktu pascaproses sebesar 30—50%.

Keunggulan Manajemen Termal Dibandingkan Pemotongan Plasma

| Faktor | Laser Serat | Plasma |

|---|---|---|

| Zona Terpengaruh Panas | 0,1—0,5 mm | 1,2—2,5 mm |

| Suhu Puncak | 1.500°C | 25.000°C |

| Risiko Distorsi | Rendah | Tinggi |

Beroperasi pada suhu 1/15 dari busur plasma, laser serat mencegah pelengkungan pada material berketebalan kurang dari 2 mm—memungkinkan pemotongan shim kuningan setebal 0,3 mm secara presisi tanpa mengorbankan kerataan.

Efisiensi Energi dan Manfaat Biaya Jangka Panjang

Pemotongan Laser yang Efisien Energi Mengurangi Biaya Operasional

Mesin pemotong laser serat modern mengonsumsi hingga 35% lebih sedikit energi dibandingkan laser CO2 dengan kecepatan yang sebanding (LaserTech Institute 2023). Efisiensi ini menurunkan biaya listrik untuk bengkel berproduksi tinggi, sementara otomatisasi mengoptimalkan penggunaan material dan meminimalkan limbah.

Konsumsi Daya Lebih Rendah Dibandingkan Laser CO2 dan Sistem Plasma

Laser serat beroperasi dengan konsumsi listrik 30—50% lebih rendah dibandingkan sistem CO2 untuk logam tipis. Alternatif plasma membutuhkan 2—3 kali lebih banyak energi untuk tugas serupa, menurut tolok ukur konsumsi energi industri. Proses tanpa kontak ini juga menghindari pemborosan daya tambahan dari penanganan mekanis.

Manfaat Keberlanjutan dari Sistem Pemotongan Laser Serat Otomatis

Otomatisasi terintegrasi meningkatkan keberlanjutan melalui:

- Algoritma pemeliharaan prediktif yang mengurangi konsumsi daya yang tidak perlu

- Perangkat lunak nesting cerdas yang meminimalkan penggunaan bahan baku

- Penerangan area kerja berbasis LED yang mengonsumsi 80% lebih sedikit daya dibandingkan opsi halogen

Biaya Awal Tinggi vs ROI Jangka Panjang dalam Fabrikasi Logam

Meskipun mesin laser serat memiliki biaya awal 20—40% lebih tinggi daripada sistem plasma, masa pakai mereka yang mencapai lebih dari 25.000 jam memberikan penghematan selama beberapa tahun. Pengguna biasanya memulihkan investasi melalui efisiensi energi dan peningkatan produktivitas dalam waktu 18—32 bulan, seperti yang ditunjukkan dalam studi ROI fabrikasi logam tahun 2023.

Pertanyaan yang Sering Diajukan

Apa kemampuan presisi dari mesin pemotong laser serat?

Mesin pemotong laser serat dapat mencapai akurasi tingkat mikron dengan lebar celah di bawah 0,1 mm serta menjaga toleransi ±0,05 mm, yang sangat penting untuk komponen aerospace dan medis.

Bagaimana cara pemotongan laser serat mengurangi limbah material?

Laser serat mempertahankan varian kurang dari 0,1 mm, yang mengurangi limbah material hingga 19% dibandingkan metode mekanik.

Apa keunggulan pemotongan laser serat dibandingkan pemotongan plasma?

Laser serat memiliki zona terkena panas yang lebih sempit, risiko distorsi lebih rendah, dan konsumsi daya yang lebih hemat. Selain itu, laser serat memberikan kualitas tepi yang lebih baik dengan kebutuhan pasca-pemrosesan minimal.

Seberapa efisien energi sistem pemotongan laser serat dibandingkan metode lainnya?

Laser serat mengonsumsi hingga 35% lebih sedikit energi dibandingkan laser CO2 dan beroperasi dengan input listrik 30—50% lebih rendah untuk logam tipis dibandingkan metode lainnya.

Daftar Isi

-

Presisi dan Akurasi Tanpa Tanding dalam Fabrikasi Logam

- Kualitas dan Fokus Berkas Cahaya Tinggi Memungkinkan Presisi dalam Pembuatan logam

- Mencapai Toleransi Ketat dengan Akurasi dan Efisiensi yang Konsisten dalam Pemotongan Logam

- Kualitas Tepi Unggul dan Berkurangnya Kebutuhan terhadap Pengerjaan Lanjutan

- Zona Terdampak Panas (HAZ) Minimal Mempertahankan Integritas Material

- Hasil yang Konsisten dan Dapat Diulang dalam Produksi Volume Tinggi

- Kemampuan Canggih untuk Desain Kompleks dan Halus

- Mengurangi Tegangan Material dan Permukaan Potongan yang Lebih Bersih

- Efisiensi Energi dan Manfaat Biaya Jangka Panjang

- Pertanyaan yang Sering Diajukan