レーザー切断技術:現代製造のための精密工学

基本原則とは レーザー切断 機械

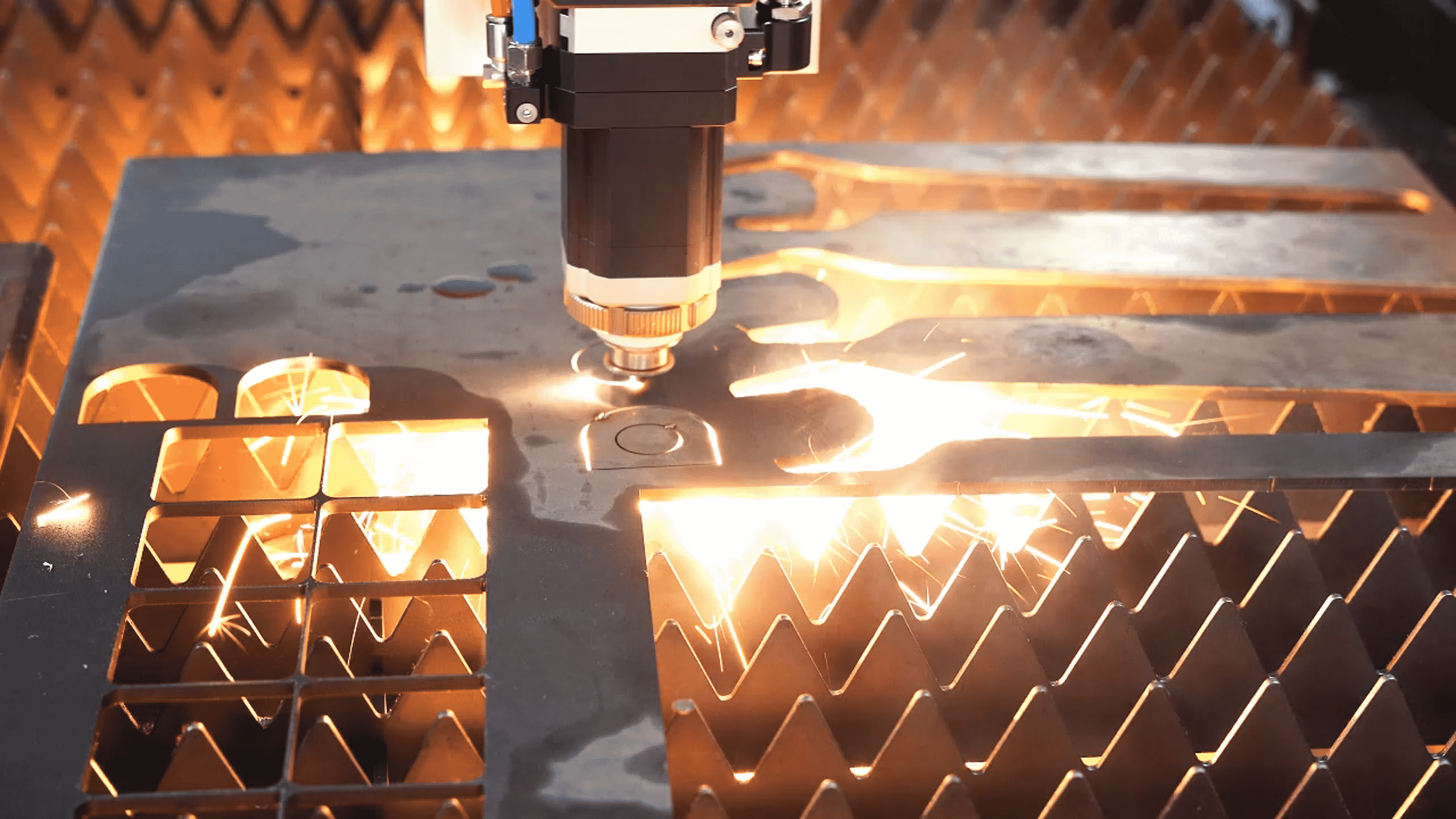

レーザーカット팅マシン 今日の製造業の世界において、レーザー加工機は不可欠なツールとなっています。これらの装置は、金属やプラスチック、さらには特定の繊維素材などに照射される強力なレーザービームを集中させることで作動します。この技術が非常に効果的である理由は、集中的な光エネルギーを熱に変換し、材料を非常に高い精度で切断することができ、切断面にほとんど廃材を残さない点にあります。良好な結果を得るためには、仕事に適した種類のレーザーを選定することが非常に重要です。従来はCO2レーザーが標準的でしたが、現在ではファイバーレーザーがますます一般的になっています。これは、ファイバーレーザーがさまざまな素材に対してより優れた処理性能を発揮するからです。例えば、ファイバーレーザーはCO2レーザーが苦手とする反射性の表面においても、良好な性能を示します。切断結果に影響を与える要因にはいくつかの重要な点があります。出力レベルは非常に重要であり、装置の作業速度やレーザーがエネルギーを集約する正確な位置も同様です。推奨される設定値に従うことで、一般的により良い結果を得ることができます。素材の特性もまた重要な役割を果たします。厚い素材にはより高い出力が必要であり、反射性の表面は特別な取り扱いが必要であり、切断プロセス中にワークを損傷させないよう注意を払う必要があります。

顕微鏡レベルの公差の達成

航空宇宙製造や電子部品の製造などの産業は 極度の精度を求め 容積はインチ分の一部まで 求められます レーザー切断は この分野では 極めて細かい仕様を保ち 時には重要な部品の0.001インチくらいの精度で 切れます どうしてそうなるの? この技術により 微小な部分を繰り返し切断できる一方で 熱を最小限に抑えることができます 繊細な材料を切る際には 従来の切削方法では 困難です 現代のソフトウェアツールにより 技術者は複雑な設計を よりうまく制御し 数年前には不可能だった仕様を 処理することができます レーザーシステムを適切に校正し 維持することは 選択的ではありません この機械は 日々 制限範囲内にとどまるために 定期的な注意が必要です この種の注意がなければ 最先端の機器でさえ 高技術製造環境が要求する品質要件を満たすことはできません

産業用レーザー切断機の大規模生産能力

高速自動化および生産量最適化

工業用レーザー切断機のスピードは 製造業者が生産方法を変えており これらの機械は 驚くほど速い速度で部品を 製造することができます 工場は24時間生産を続けられるのです 工場は24時間生産を続けることができます 工場は24時間生産を続けることができます 製造業者達は 輸送ベルトの横に ロボット腕を組み込み 作業間停滞を最小限に抑え より短時間で多くの作業を完了しています 機械がどんな素材と遭遇し 厚さに応じて 切り口を調整するスマートなソフトウェアもあります 柔軟性が重要で 日中 転職する際には 工場での作業データを調べた 最近の研究によると 急速レーザー切削技術を使用する企業は 伝統的な方法と比較して 生産性の総額が 25~30%向上しています

大規模加工における材料効率

材料の最大利用は 大規模製造で節約するのに とても重要です レーザーカット機はここでも 顕著です 伝統的な切断方法では かなりの廃棄物が残りますが レーザーではほとんど残らないのです 製造者は部品をより戦略的に 材料の片上に組み立てることができ 部品の"インチ"もよりうまく利用できます 設計者は質を損なうことなく 複数の部品を"枚の紙に詰め込むことができます もう一つの大きな利点は これらの機械が複雑な形を 一気に処理できるということです 材料を削り切るような 磨きや加工などの 余分な作業を削減します 業界報告によると レーザー切削に切り替える企業は 材料の無駄遣いが 20%も減ります 企業がグリーン目標を達成するのを助けています 緑の目標を達成するために

レーザー切断システムにおける技術的進化

CNC制御システムの進歩

コンピューター 数値制御 (CNC) システムによって レーザー 切削技術が 変わってきており 製造業者には 切断過程で より良い制御と精度が 与えられています 現代のCNCセットアップでは あらゆる複雑なデザインを 機械にプログラムできます つまり 詳細な仕様で カスタム部品を製造することは もう問題ではありません 影響 は? 複雑な形やパターンが 切れるのは正確です かつては多くの店では 頭痛でした このシステムにはリアルタイムフィードバック機能も搭載されています 作業員には切断中に何が起きているか 監視でき 必要な調整をして 生産期間中 品質基準を維持できます 業界報告によると 企業が高度なCNC制御装置に アップグレードすると 設置時間が約40%短縮することがあります 労働の迅速な転職と 工場での効率の向上につながります

IoTとリアルタイム監視の統合

レーザー切削機にIoT技術を取り入れることで 作業中にデータを常に監視し 収集する機会が生まれたため メンテナンスが必要な時期を予測し 順調に動作できるようにしました 機械の切断速度やレーザービームの強さなど 重要な要素を監視しています 何かおかしいことが起これば 操作者は警告を受けます 問題を大きな問題になる前に 解決できるようにし ほとんどの場合 最高のパフォーマンスを維持します 生産レベルを高めながら 時間の経過とともに 低コストを削減します 生産レベルを高めながら 時間の経過とともに 低コストを削減します リアルタイムで収集されるデータはすべて 管理者にとって プロセス調整に必要な 価値ある洞察を与えてくれます 生産の様々な部分で資源の使い方について よりよい決定を下すことができます

レーザー切断需要を牽引する業界応用

航空宇宙・防衛精密部品

航空宇宙や防衛産業は レーザー切削技術への関心が 増えています 安全性やシステムの性能の両方の理由で 極度の精度で作られた部品が必要だからです レーザーを使って 製造者は 頑丈な材料から あらゆる複雑な形を作ることができます 古い技術では ほぼ不可能です これは飛行機のフレームや ミサイルの部品を作る際の 重要なことです 小さな間違いでも 将来の大きな問題につながります 例えば ドローン製造者は レーザーカット部品に 大きく依存しています 軽量で耐久性のある部品が 必要だからです 伝統的な切削方法からレーザー技術に移行すると 製造時間が約20%減少する研究もあります この種の時間節約は 航空や軍事機器の生産に必要な 重要な品質基準を維持しながら 直接コスト削減に繋がります

自動車製造効率

レーザー切断は,特に大量の部品を生産する際,自動車製造における効率化において 変革をもたらしています. この技術は鋼やアルミなどの金属を 精度に切断し 電気自動車と 従来のモデルの 特定のニーズを満たす 複雑な形状を作り出します この技術がとても価値あるのは 柔軟な設計オプションと 急速な生産時間を組み合わせることで 工場は大きなリツールのコストなしで 変化する車両デザインに 追いつくことができます レーザー切削システムを採用した製造業者は 生産効率が25%近く上昇したことが実例で示されています 古い方法で苦労している競合他社よりも すぐには買えるわけではありません