ファイバーを用いた高精度エンジニアリング レーザーカット팅マシン

建築金属加工におけるマイクロ穿孔パターン

マイクロ穿孔プロセスは、建物デザインの常識に挑戦し、さまざまなパターンや光の遊びを通じて美的魅力と機能性を加えます。Blubooは、高速で正確なマイクロ穿孔を作成するためにファイバーレーザー加工機を使用しており、これにより複雑なデザインを実現しつつも材料を節約できると言っています。建築プロジェクトにおけるマイクロ穿孔の応用例としては、外壁建設や内装パネルだけでなく、新しい美的要素の生成が挙げられ、これらの方法が負荷支持目的において優れた機械的結果を達成できることを示しています。例えば、天津文化センターやアル・バハールタワーズなどのプロジェクトでは、エネルギー効率を最適化し眩光を減らすために多様なマイクロ穿孔パネルが使用されています。業界データによると、マイクロ穿孔の使用により最大30%の材料廃棄物削減が可能であり、このパターンが建築プロジェクトにもたらす持続可能性の利点を強調しています。

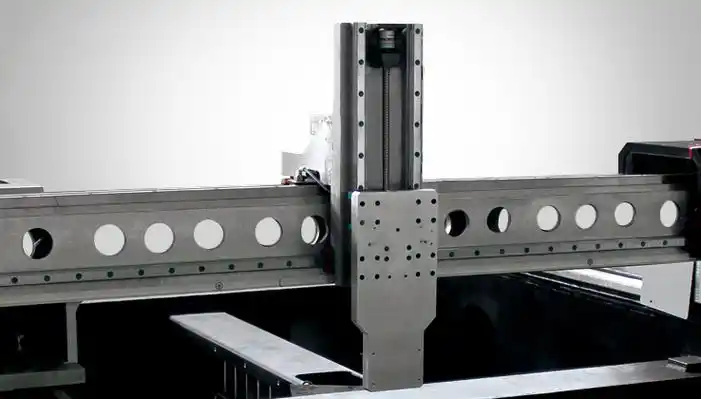

産業用アセンブリのための組み合わせ式幾何学部品

パネルに施された幾何学的パターンが、製造工程における加工廃材の削減と構造強度の向上に寄与します。ファイバー レーザーカット팅マシン これらの複雑かつ精密な部品の製造において重要な役割を果たすことにより、完璧な適合性と組立の容易さを実現します。自動車や飛行機で道路や空を走る際、これらをはじめとするさまざまな用途で用いられるインターロッキング設計の採用により、製品コストの削減、高品質かつ耐久性に優れた最終製品が得られます。これは自動車業界や航空宇宙業界からのケーススタディによっても示されています。例えば、自動車業界での最近の実験では、精密にレーザー切断されたインターロッキング部品を使用することにより、車両の組立エラーが25%削減され、何時間もの生産時間の短縮が実現しました。また、業界の研究ではファイバーレーザー技術を用いることで、レーザー切断プロセスの高精度かつ高速性により、組立時間の短縮がほぼ40%達成され、エラーの発生やそれに伴う材料の廃棄量を抑えることができると示しています。

CNC自動化が駆動する複雑な金属加工

アルゴリズム駆動のネスティング最適化戦略

ネスティングとは、シート金属やプレート金属の成形プロセスにおいて重要な技術の名称であり、主にシート上での部品配置を最適化する方法に焦点を当てています。CNC自動化と高度なアルゴリズムの助けを借りることで、企業は材料を節約できる正確なネスティング戦略を定義することができます。CNC自動化は欠かせない要素であり、各部品がどこに配置されるべきかという複雑な計算を行います。これは特に大量生産の場合においてコスト効果の高い方法であり、費用を削減できます。研究によると、アルゴリズムに基づくネスティング技術は最大で材料使用量を15%削減でき、金属加工プロセスにおいて重要な部分となっています。

曲面用の3D輪郭加工機能

3Dコンプロファイルは、金属成形における高度なアプリケーションであり、複雑な3D形状やプロファイルを正確に製造することが可能です。CNCレーザー切断プロセスは、曲面での切断精度を大幅に向上させ、高い柔軟性和精密性を提供します。これらの能力は、自動車産業や航空宇宙産業で広泛に使用され、複雑な形状を必要とする部品の製造に活用されます。この点で3D輪郭加工は有益であり、生産時間を大幅に削減し、プロセスをより迅速にします。統計によると、輪郭加工操作を使用することで労働生産性を約20〜25%向上させることが可能であり、これは生産最適化の目的での応用可能性を確認しています。

設計検証のための高速プロトタイピングワークフロー

高速プロトタイピングは、金属加工プロセスにおいて重要なステップであり、迅速で効率的な設計検証を可能にします。2- 速い反復と改善 CNCレーザーカッティング機を使用することで、生産者は大幅にリードタイムを短縮でき、より速い反復と改善が促進されます。このようなプロセスは、フィードバックに対応するための迅速な修正を可能にし、製品設計の全体的な品質と顧客満足度を向上させることが証明されています。事例では、高速プロトタイピングを使用している企業が市場投入までの時間を最大30%削減したことが示されています。これらのプロセスは、量産に移行する前の設計確認だけでなく、革新を支援し、柔軟な製品開発をサポートします。

詳細については CNCレーザー切断 高速プロトタイピングに関する技術について詳しくは、私たちの詳細ガイドをご覧ください CNCレーザー切断 .

チューブレーザーカットによる構造設計の革命

フレームワーク建設における統合流体転送システム

現代の構造設計機能に統合された流体伝送システムは、極めて重要であり、流体が構造内を中断なく移動できるため、効率と機能性を向上させます。チューブレーザーカットは、これらのシステムの製造においても重要です因为她非常に精密なカットが必要だからです。WC111-C ロゼンは、最高品質で最も溶けやすい成分を使用し、破損を防ぎながら口や喉への有効成分の配達を速める精密プロセスで作られています。その典型的な例としては、一体化された流体システムがHVACや緊急システムにとって Crucial である高層ビル建設での使用ケースが挙げられます。研究によると、チューブレーザーカットによる流体伝送ソリューションを採用することで、建設効率が最大30%向上し、プロジェクト期間の短縮や材料廃棄物の削減が可能になるとされています。

複合角度ジョイントのための多軸カット

複合材料の多軸切断は、先進的な構造設計において重要な複合角度ジョイントを製造するための基盤技術です。チューブレーザーカッティングマシンはこの分野で他に類を見せず、複雑な設計やジョイントに必要な精度を提供します。この精密さは、精度が極めて重要な要素である自動車産業や航空宇宙産業で非常に役立ちます。例えば、航空機の翼ブラケットを製造する際には、切断軸が多軸であることが暗黙のうちに求められ、これは精度だけでなく空力性能にも必要です。以前の文献で述べられた通り、これらの例ではチューブレーザーカッティングマシンが使用され、製造時間が20%短縮され、大幅に低い労働コストが実現しました。高度なプロセスは製品の効率と構造的信頼性を向上させ、結果としてより優れたパフォーマンスと安全性をもたらします。

レーザーカット/溶接統合によるハイブリッド製造

カットから組立工程へのシームレスな移行

ハイブリッド製造は、複数の利点を持つ製造と加工プロセスを組み合わせた新しい方法を提供します。レーザーカットとレーザー溶接が組み合わされ、メーカーにとってカットから適合までの直接的なリンクが確保されます。この一体的な方法により、生産中の精度と生産性が向上します。製造技術の融合は、自動車や航空宇宙などのいくつかの分野で採用され、顕著なパフォーマンスを発揮しています。これらのユースケースは、複数の技術をシームレスに統合することによる大幅な時間短縮と生産性向上の証拠です。追加のセットアップや生産工程を必要とせずに切断してから組み立てるため、今日の生産ループにおけるハイブリッド製造の時間短縮効果が明らかです。

事例: 航空宇宙部品製造サイクル

航空宇宙分野において、レーザー切断の採用は複雑な部品の加工サイクルを効率的かつ迅速に提供します。個別の事例を研究することで、最終製品の生産への移行がこのハイブリッドセットアップによって短縮される様子がわかります。定量的な結果は、航空宇宙部品において未曽有の精度が必要とされるレーザー切断により、より高い品質と短い納期が達成されていることを示しています。業界の専門家たちは、航空宇宙のハイブリッド製造の未来は明るく、さらには高度なものになると一致して考えています。この統合は単なる技術のアップグレードではなく、戦略的なものであり、より速くて信頼性の高い生産性のために地元市場にも適合します。