エネルギー効率と環境への利点 レーザー溶接機

レーザー溶接機技術がエネルギー消費を削減する方法

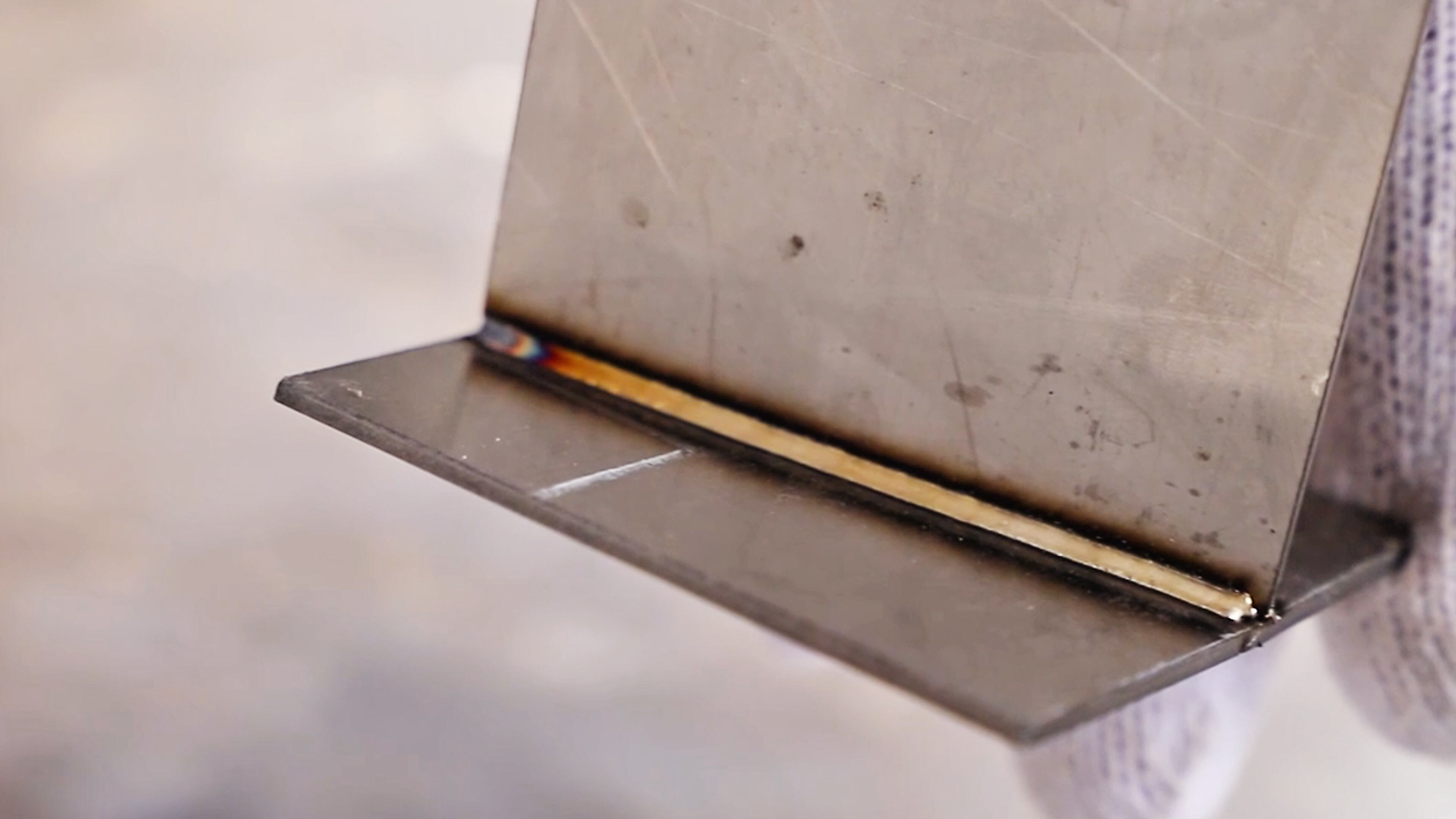

レーザー溶接機 エネルギーを必要な場所に正確に集中させ、溶接部周辺にのみ熱を加え、不要な熱の拡散を防ぎます。従来型のアーク溶接が絶えず電力を供給し続けなければアークを維持できないのとは異なり、レーザーは異なる原理で作動します。最近の業界データによると、パルスレーザーシステムは停止時間中の無駄なエネルギー消費を約20~35%削減できます。もう一つの大きな利点は、物理的な接触がないため、電極の摩耗によるエネルギー損失が発生しないことです。さらに、これらの装置は作業中に自動的に出力レベルを調整でき、材料の厚さに応じて出力強度を変えます。このリアルタイムでの調整により、作業がよりスムーズに進行し、長期的にはさらに多くのエネルギーを節約できます。

比較エネルギー効率:レーザー溶接 vs. 従来のアーク溶接

| メトリック | レーザー溶接 | 弧溶接 |

|---|---|---|

| 1mあたりの溶接エネルギー使用量 | 0.8–1.2 kWh | 3.5–4.2 kWh |

| 熱拡散 | 0.3–1.2 mm | 4~8mm |

| 時間あたりのCO₂換算排出量 | 2.1キロ | 9.6 キログラム |

国際持続製造研究所の報告によると、レーザーシステムはMIG溶接機に比べて68%少ないエネルギーで同等の作業を完了できる。また、熱影響域が狭いため、反り曲がった部品の矯正といった後工程の必要が減少または不要となり、時間とエネルギーの両方を節約できる。

従来の溶接方法と比較して有害な煙の排出量が低減

レーザー溶接は、フラックスコアアーク溶接などの従来の方法で必要な消耗電極や溶加材を使用しないため、空中に浮遊する粒子を約83%削減します。2023年のクリーン製造調査の結果によると、ほとんどのレーザー溶接装置は、有害な六価クロムやマンガンの煙を全く発生させていません。約92%の装置でそのような煙が検出されなかったのに対し、TIG溶接では34%でした。これは工場にとって何を意味するでしょうか?工場はOSHAの空気質基準に違反することなく、換気装置を小型化できるのです。換気装置を小型化すれば、設備建設時の初期費用を節約でき、維持管理費も削減できます。

レーザー溶接機の自動化により実現される低い炭素足跡

衝突回避や予知保全などの統合された自動化機能により、予期せぬ停止によるエネルギーの無駄を17~24%削減します。ファイバーレーザー系統の集中型電力管理は複数の作業ステーションにわたる電力供給を最適化し、手動溶接設備と比較して生産ラインあたり年間38メートルトンの二酸化炭素排出量を削減します。

材料利用における高精度とリソース効率

ファイバーレーザー切断機による高精度接合による材料廃棄の削減

2025年に『Nature Scientific Reports』に発表された材料効率に関する研究によると、ファイバーレーザー切断機は最大92%の材料利用率を達成し、プラズマ切断の68%を大幅に上回っています。 Nature Scientific Reports 。切断幅( kerf width )はわずか0.2mm、位置決め精度は±0.1mm以内であるため、これらのシステムでは板材の使用を最大化するための高密度配置が可能になります。

| 切断方法 | 材料利用率 | カーフ幅 | エネルギー消費 |

|---|---|---|---|

| ファイバーレーザー | 92% | 0.2mm | 8.5 kW/hr |

| 血球 | 68% | 3.1mm | 24 kW/hr |

このレベルの精度により、航空宇宙グレードのアルミニウムや耐腐食性鋼材など高価な材料を用いる場合に特に有利な、板金加工における原材料コストの18~22%削減が実現します。

金属用レーザー切断機を使用して原材料の損失を最小限に抑える

レーザー切断は非接触式の加工であるため、機械的せん断に伴う工具摩耗による隙間が発生しません。これにより、1回の生産サイクルあたりさらに15~20%の板金材料を節約できます。材料費が総費用の60~70%を占める高価な合金を扱うプロジェクトでは、この効率性が直接的に収益性と持続可能性の向上につながります。

ハンドヘルド式レーザー溶接機の運転における工具寿命の延長と消耗品の低減

ハンドヘルドレーザ溶接システムは消耗性電極や遮蔽ガスを必要としないため、MIG/TIG工程と比較して供給コストを最大85%削減できます。また、固体素子による設計により10,000時間以上の運転寿命が可能で、高負荷使用時の従来の溶接トーチが一般的に持つ500時間の寿命を大幅に上回ります。

経済的持続可能性と長期的な運用上の利点

ファイバーレーザー切断機システムの総所有コスト分析

レーザー溶接および切断システムは、消費エネルギーが約30〜40%少なく、メンテナンスにおいて基本的にセルフメンテナンスとなるため、全体的にコストが低くなる傾向があります。ファイバーレーザー切断機を例に挙げると、これらは一般的にプラズマ方式の選択肢と比較して約半分の電力を消費します。また、2023年にPonemon Instituteが行った研究によると、自動化によって工場は時間当たり約8.20ドルの労働コストを節約できることも見逃せません。実際の事例を見てみると、多くの製造工場では、故障の減少、交換部品の必要性の低下、そして同じ時間内により多くの作業が行えるようになった結果、5年間でほぼ9万2,000ドルの利益増加を経験しています。

レーザー溶接機導入後の中規模製造業におけるROI(投資回収期間)

中規模メーカーは、アーク溶接システムをレーザー技術に置き換えた後、通常18〜24か月以内に投資回収を行います。以下で強調されているように、「 2024年製造効率レポート 」によると、統合により生産サイクルが27%高速化し、材料利用率が15%向上します。廃棄物の削減による追加的な節約とESG関連インセンティブの対象となることで、損益分岐点までの期間がさらに短縮されます。

戦略:サステナビリティKPIとの整合性を図る段階的統合

体系的な展開により、サステナビリティ目標の達成を進めながら円滑な導入を確保します。

- 試験導入から始まります リスクの低い用途でのハンドヘルドレーザー溶接装置の導入

- 精密接合技術に焦点を当てた従業員の再訓練

- 主要生産ラインにおけるファイバーレーザー切断機の本格的な展開

この段階的な戦略により初期投資を最小限に抑えながら、業務を中断することなく年間のサステナビリティ目標の65〜80%を達成できます。

ケーススタディ:自動車部品製造における排出量30%削減の実現

ある欧州の自動車部品メーカーは、従来のスポット溶接技術から現代のレーザー溶接技術に切り替えたことで、年間約132メートルトンの二酸化炭素排出量を削減しました。これらのレーザー溶接システムを用いて金属切断工程を最適化した結果、廃棄される材料をほぼ20%削減することに成功し、IndustryWatch(2023年)によると、3年間で合計約210万ドルのコスト削減につながりました。この投資は、より厳しい環境規制への適合を支援するだけでなく、長期的に見て財務面でもメリットがありました。

よくある質問

レーザー溶接機による主なエネルギー節約効果は何ですか?

レーザー溶接機は、エネルギーを正確に集中させ、リアルタイムで出力を調整することで、大幅にエネルギーの無駄を削減します。従来のMIG溶接機と比較して約68%少ないエネルギーしか使用しません。

レーザー溶接機は有害な煙をより少量しか排出しませんか?

はい、レーザー溶接機は空中に浮遊する粉塵を約83%削減でき、従来の方法で発生する有害な六価クロムやマンガンの煙を一切発生させません。

レーザー切断機を使用することで、材料の廃棄量をどの程度削減できますか?

ファイバーレーザー切断機は、最大92%までの材料利用率を達成可能で、板金加工における原材料費の節約が18~22%になります。