高精度と非接触クリーニング:レーザー技術がどのように表面処理を向上させるのか

どういうこと? レーザークリーニング 作業の原理: 選択的アブレーション技術の科学的背景

レーザー洗浄システムは、表面に短い光のバーストを照射して、選択的アブレーションと呼ばれるプロセスにより汚れや油あかを吹き飛ばして除去する仕組みです。基本的には、洗浄対象となる素材が特定波長の光を吸収し、他の部分はそのまま残すことができます。作業者は、各パルスの持続時間をナノ秒からフェムト秒まで、またエネルギー出力を調整できるため、錆びや古い塗装層などを下地を傷つけることなく除去することが可能です。大きな利点の一つは物理的な接触がないため、ツールの摩耗の問題が発生しないことです。2023年にMITが発表した研究によると、これらのレーザーは±0.02mm以内という非常に高い精度で素材を除去することが可能です。

航空宇宙や自動車部品など、繊細な用途における優れた制御性

レーザーシステムは、航空宇宙製造分野においてタービンブレードから熱バリアコーティングを除去する際に、ほぼ標準的に使用されるようになりました。これらのシステムは、ほとんどの場合で約99.6~99.8%の精度を達成しており、エンジンの寿命延長に寄与する重要なニッケル合金を維持することができます。自動車業界においても、アルミニウム製パネルの溶接継手の清掃において同様に利益があります。マイクロレベルでわずかに残っている材料でさえ、長期間にわたって構造全体を弱める原因となることがあります。レーザー技術が旧来の化学溶剤と比較して際立っている点は、汚い二次廃棄物を残さないことです。レーザー技術への移行以降、工場では高精度製造工程全体のやり直し率がおおよそ15~20%削減されたと報告されています。

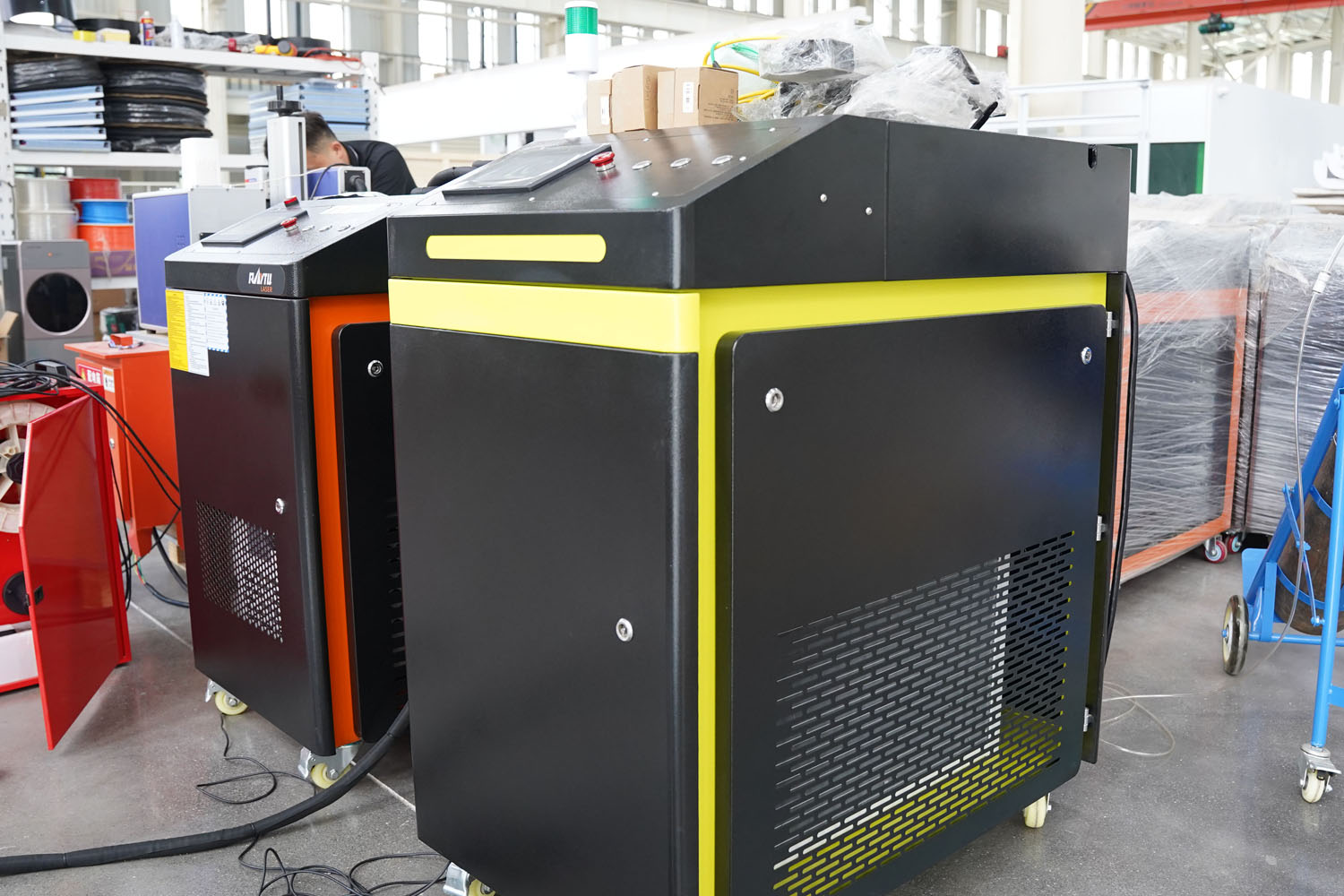

ケーススタディ: 高精度溶接準備の活用例 レーザークリーニングマシン

ある大手自動車部品メーカーが、アルミニウム製バッテリーケースの溶接用途において、従来の研削処理からレーザーによる事前清掃へと切り替えた事例があります。新しいシステムでは、酸化皮膜を比較的迅速に除去でき、実際には約15平方センチメートル/秒の処理速度で、表面粗さもRa 1.6マイクロメートル未満に抑えられます。これらの変更をテストした結果、溶接欠陥が全体的に約30%減少し、材料間の接合強度は、旧来の技術で得られるものよりも約22%高くなりました。このメーカーでは、製品の不良溶接に起因する保証関連コストが年間約120万米ドル削減されたと試算しています。

環境および安全上の利点 ~サンドブラストなどの従来技術と比較して~

レーザークリーニングは、環境保護や作業者の安全確保という、現代産業が直面しているいくつかの重大な問題に対処します。例えば、サンドブラストでは、EPAの調査によると、毎時約300〜500キログラムの研磨廃棄物が発生しています。レーザー技術は、このような問題を根本的に変えてしまい、表面そのものに触れることなく汚れを蒸発させることで、有害な化学溶剤を排除し、危険な残留物を大幅に削減します。この方法の優れている点は、EUのREACH規則に完全に適合するだけでなく、他の方法で発生する可能性のある二次的な汚染問題も防ぐことができる点です。

産業用クリーニングにおける化学薬品の排除と有害廃棄物の削減

従来の清掃方法の多くは、シリカブラスト材やさまざまな化学的な剥離剤に大きく依存しており、米国労働安全衛生局(OSHA)の2024年のデータによると、これらは全産業廃棄物中の約38%を占める有毒廃棄物の原因となっています。レーザー清掃技術はこれとは異なります。このプロセスでは、光熱反応と呼ばれる仕組みにより、酸化物や錆、さまざまな種類のコーティングを狙い撃ちます。処理後に残るのは微細な粒子状物質のみであり、これらは標準的なフィルター装置で捕集されます。たとえば、オハイオ州のある金属加工工場では、金型のメンテナンス作業に使用する溶剤をレーザー技術に切り替えることで、年間12トン分もの溶剤廃棄物の処理を回避することに成功しました。これにより、経済的および環境的な面で大きな節約が実現しました。

ノンアブラシブによる作業者被ばく低減と防護具コストの削減 レーザークリーニング

サンドブラストには、呼吸可能な結晶性シリカへの暴露防止のため、NIOSH承認の呼吸保護具および全身用保護服が必要です。レーザー洗浄は、密閉型作業セルおよび統合された煙排出装置により、PPEの必要性を60%削減します(職業安全ジャーナル、2023年)。作業員は、化学薬品残留物や粉塵汚染の心配なく、すぐに処理された基材を扱うことができます。

ケーススタディ:造船業におけるサンドブラストのレーザー錆除去への置き換え

ある造船所では、船体メンテナンスにレーザー技術を導入した結果、ドック内での清掃作業時間を75%短縮しました。このシステムにより、0.8mmの厚さの海生錆を、1時間につき3m²の速度で除去することが可能となり、下地の鋼材を損傷することはありませんでした。これにより、毎日発生していたブラスト廃棄物2,400kgを排除し、有害物質処理費用を毎月18,000ドル節約しました。

表面処理中に基材を損傷することなく保存する

機械的および化学的な洗浄でよく見られる基材の劣化を回避する

サンドブラストや化学薬品を使用するなどの従来の技術で表面を清掃すると、長期間にわたって素材を損傷させることがよくあります。2023年に『Surface Engineering Journal』で発表された研究によると、いくつかのアルミニウム試料は過酷な清掃プロセスによって約15%の厚みが失われることが確認されました。レーザー清掃は、除去すべきものだけを選択的に除去するという異なる方法を採用います。レーザーは、下地の金属には影響を与えることなく、錆や酸化層などの物質を蒸発させます。この方法により、微細なひび割れの発生を防ぎ、特に繊細な部品において重要となる孔(ポア)の形成を防ぎます。ギアボックス内部や発電所で使用される複雑なタービンブレードのように、些細な欠陥が後々大きな問題を引き起こす可能性のある場面を想像してみてください。

最大の素材インテグリティを実現するためのレーザーパラメーターの最適化

一貫した結果を得るためには、以下の3つの主要な変数を調整します:

- パルス幅 (ナノ秒 vs. ピコ秒)熱影響領域の制御

- 波長 汚れの吸収特性に合わせて選定

- フルーエンスレベル 基材の硬さに合わせて較正

例えば、1064nmファイバーレーザーは、疲労耐性に影響を与えることなく、航空宇宙用チタン合金から炭素堆積物を効果的に除去することができ、メディアブラストと比較して大きな利点があります。

ケーススタディ:表面の反りを生じさせることなく航空宇宙部品を再生

ある大手航空機メーカーは、レーザー洗浄を導入して腐食対策を始めたことで、翼桁の廃棄率が劇的に低下し、ほぼ92%減少しました。同社は表面粗さを1.6マイクロメートルRa以下に維持することに成功し、これはISO 8501-3規格が求める基準を実際に上回るレベルです。この改善により、毎年約280万ドル相当の部品を廃棄せずに済ませることができました。処理中の温度上昇はサーマルイメージングで確認した結果、摂氏約5度と判明し、熱によるダメージから複合素材層を保護することが可能となりました。

この非研磨的な方法は、機械的な研削と比較して材料廃棄を85%削減し、極めて過酷な作業条件下でも部品寿命を延ばすための最適なコーティング付着性を確保した、一貫性のある表面プロファイルを実現します。

作業効率と自動生産システムへの統合

レーザー洗浄機は、特にIndustry 4.0の自動化規格との互換性により、現代の製造環境に統合された際に測定可能な作業上の利点を提供します。

ISO規格に準拠した表面清浄度のための一貫性があり再現性のある結果の達成

自動化されたレーザーシステムは、作業対象となる素材に応じて、エネルギー出力を1平方センチメートルあたり2~20ジュール、パルス時間は5~200ナノ秒の範囲で正確にプログラムできるため、作業者による推測の余地を排除します。また、昨年『Sustainable Manufacturing(持続可能な製造)』に発表された研究によれば、企業がレーザー作業とOEE(設備総合効率)追跡ソフトウェアを併用し始めたところ、従来の手作業による研削技術と比較して工程の不一貫性が約22%減少しました。このような一貫性の高さにより、製品表面処理の厳しい規格であるISO 8501-1の要求仕様を満たすことが、生産ラインにおける継続的な品質検査なしでも容易になります。

生産ラインにおけるレーザークリーニングの自動化による生産効率の向上

ロボットの統合により、レーザー清掃システムは最大10 m²/時間の速度でコンポーネントを処理することが可能でありながら、ミクロンレベルの精度を維持します。工場自動化市場は、2034年までに自動車のアセンブリラインで予期せぬ停止時間を39%削減する技術によって、3,700億米ドルに達すると予測されています。

初期投資は高額でも、長期的なコスト削減

レーザーシステムは、従来のサンドブラスト装置と比較して、初期費用が約20〜40%高額になるが、長期的なコスト削減を考えると、その追加コスト以上のメリットがある。最も大きなコスト削減は、研磨材や溶剤を常に購入する必要がなくなることによるものである。また、これらのシステムはエネルギー消費量も約55〜70%削減できる。さらにメンテナンスに関しても、最初の5年間でメンテナンス費用が約4分の3も減少したと企業が報告している。これは機械的な摩耗が大幅に軽減されるためである。航空宇宙製造メーカーもライフサイクル分析を通じて数値を検証しており、理論的な計算だけでなく現実の現場でもその効果が確認されている。

よくある質問

レーザークリーニングにおける選択的アブレーションとは何ですか?

選択的アブレーションは、レーザー技術を使用して、特定の波長の光を選び取り、他の部分に影響を与えることなく表面から特定の素材を除去するプロセスです。

レーザークリーニングは航空宇宙や自動車産業などにどのような利点がありますか?

レーザークリーニングは、重要な素材を損傷することなくコーティングや不純物を除去する上で優れた制御性を提供します。これにより精度が向上し、廃棄物が削減され、特に航空宇宙や自動車製造において効率が改善されます。

サンドブラストと比較してレーザークリーニングの環境上の利点は何ですか?

廃棄物を大量に発生させるサンドブラストとは異なり、レーザークリーニングは有害廃棄物を削減し、化学溶剤の使用を回避するため、環境に優しい方法です。

レーザークリーニングは長期的に見て費用対効果がありますか?

初期費用は高額ですが、レーザークリーニングは素材やエネルギー消費を削減し、メンテナンス費用を最小限に抑え、運転効率を高めることで長期的には費用を節約します。