金属加工における比類ない精度と正確さ

高品質なビームと正確なフォーカスが精密性を実現 金属製造

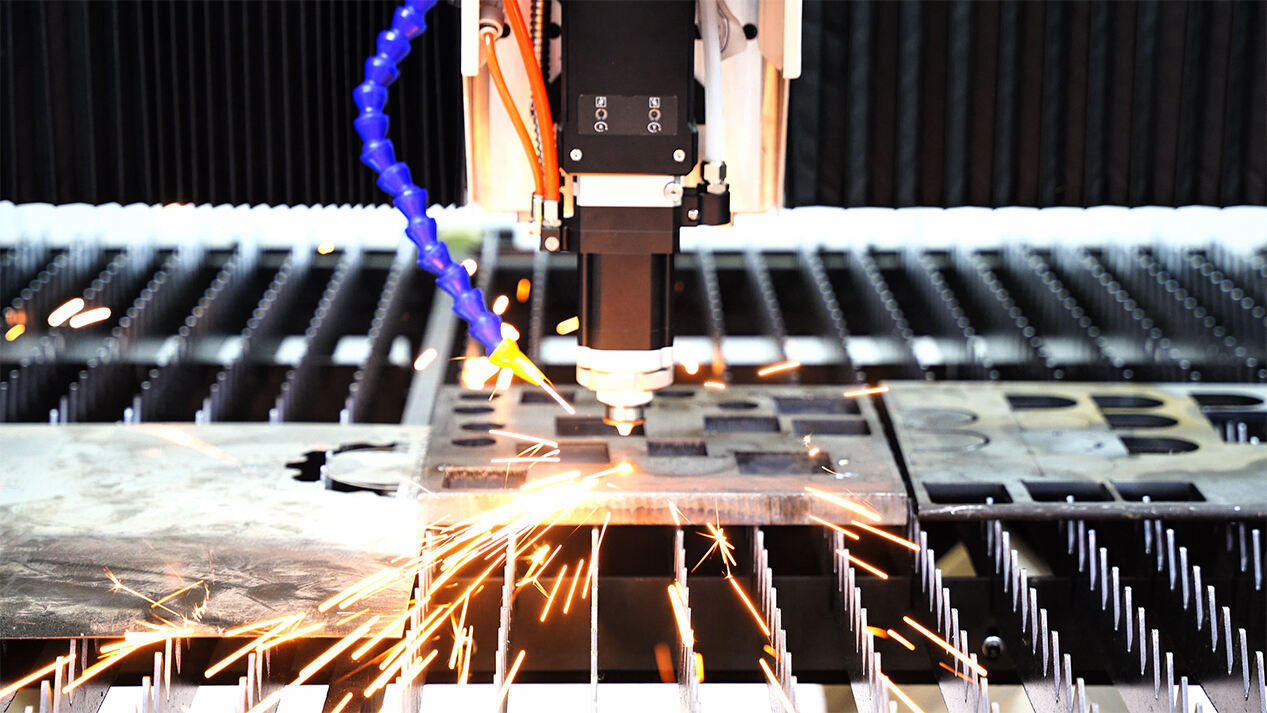

ファイバーレーザー切断機は、CO2レーザーよりも10倍以上も集束された平行光線によりミクロンレベルの精度を達成します。この集中したエネルギーにより、0.1 mm未満のキルフ幅での精密金属切断が可能となり、製造業者は±0.05 mmの公差を一貫して維持できます。これは、1:1の寸法精度が求められる航空宇宙および医療用部品にとって極めて重要です(2024年レーザー技術研究所調査)。

一貫した精度と効率性で厳しい公差を実現する金属切断

自動化されたファイバーレーザー装置は、10,000回以上のサイクルにおいて99.8%の再現性を維持しながら、最大25mm厚のステンレス鋼およびアルミニウム板を加工します。プラズマ切断では0.3~1.2mmのずれが生じるのに対し、ファイバーレーザーは毎分30メートルの速度でも0.1mm未満のばらつきを維持でき、機械的加工方法と比較して材料のロスを最大19%削減します。

優れた切断エッジ品質と後処理の必要性の低減

非接触方式によりRa 1.6 µmの表面粗さ(軽度のサンドペーパー仕上げに相当)が得られ、83%のアプリケーションで二次的な研削工程が不要になります。2023年の板金加工業界の調査によると、ファイバーレーザーを使用している企業は、ウォータージェット方式と比較して1日8時間シフトあたり平均42分の後工程時間を短縮しています。

熱影響部(HAZ)が極めて小さく、材料の特性を保持

ファイバーレーザーは、3 mmの軟鋼で0.25 mm未満のHAZ領域を生成し、プラズマ方式と比べて76%狭くなる。この精度により、0.5 mmの銅板などの繊細な材料での反りが防止され、元の仕様の±2%以内で引張強度が維持されるため、自動車および防衛用途における荷重部品にとって極めて重要である。

大量生産における一貫性があり繰り返し可能な結果

ファイバーレーザー切断機は大規模製造工程に際して並外れた一貫性を提供し、大量生産環境における品質の再現性という重要なニーズに対応する。

安定した性能により、大量生産における品質の一貫性が保証される

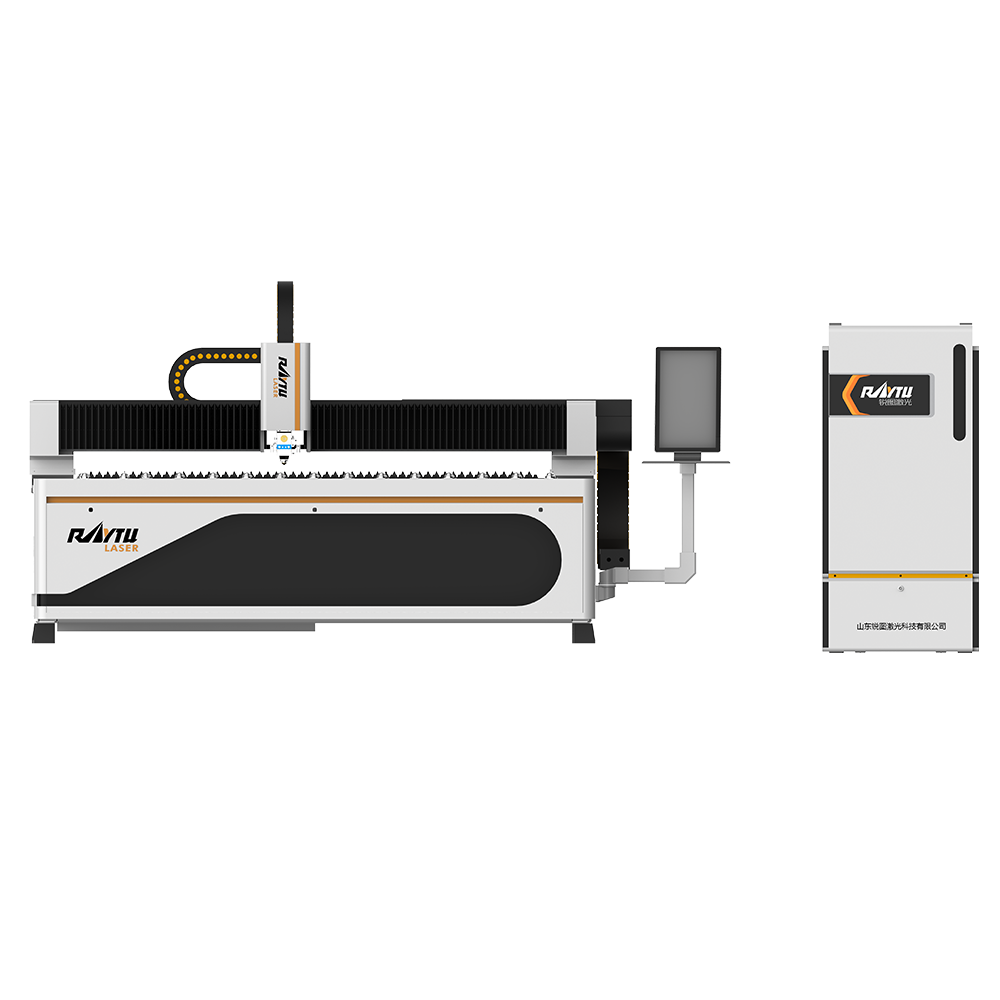

高度な冷却システムと適応型光学系により、24/7の連続運転でも±0.1 mmの位置精度を維持します。消耗品となる電極やガスミラーがないため、ファイバーレーザーは10万時間以上の切断作業(Industry Standard 2023)においてビーム強度を保持し、最初の部品から千個目の部品まで均一な結果を保証します。一方でノズルの劣化に影響されるプラズマ方式とは異なります。

切断パラメータに対する制御性の向上が再現性を高める

自動車用パネルのスタンピングなどの用途に不可欠な、出力、パルス周波数、ガス圧のミリ秒以下の精度での微調整が可能です。統合されたセンサーが板厚の変化に応じてパラメータを自動調整するため、CO2レーザーと比較して材料のロスを12〜18%削減できます(Fabrication Tech Journal 2024)。

長期的な信頼性 ファイバーレーザー切断 機械

現代のファイバーレーザー装置は、ソリッドステート設計と最小限のメンテナンスにより、自動車製造において98.5%の稼働率を達成しています。この信頼性により、従来の方法と比較して運用停止時間が40%削減され、厳しい生産スケジュールの中でも一貫した生産と納期遵守が可能になります。

これらの能力により、ファイバーレーザー切断は大量生産かつ高精度が求められる製造工程の基盤となっています。わずかな誤差でもサプライチェーン全体に影響を与える可能性があるためです。

複雑かつ繊細な設計に対する高度な対応能力

精密金属加工における複雑な形状への適合性

ファイバーレーザー切断機は、CAD/CAMソフトウェアとモーションコントロールシステムをシームレスに統合することで、複雑な形状にも対応できます。航空宇宙用ブラケットやトランスミッション部品など、多面的な輪郭を切断する際にも±0.05 mmの精度を維持しており、2023年の精密工学ベンチマークによれば、ファーストパス成功率は99.8%に達しています。

薄くて繊細な素材を歪めることなく切断できる能力

スポット径が通常0.3 mm未満であるため、ファイバーレーザーは0.1 mmのステンレスシムや0.6 mmのアルミ箔を、ほぼ熱変形なしでクリーンに切断できます。2022年の材料科学の研究では、0.5 mmのチタン板を加工する際、CO2レーザーと比較してエッジカールが83%削減されました。

ケーススタディ:ファイバーレーザーを用いた航空宇宙部品の製造

主要航空宇宙サプライヤーは、ファイバーレーザーに切り替えた結果、タービンブレードの冷却孔パターンにおいて99.9%の寸法精度を達成しました。非接触式プロセスにより、従来ニッケル合金部品で0.8%の廃品率を引き起こしていた工具摩耗が解消されました。

トレンド:医療機器製造における複雑なデザインへの需要増加

医療機器業界では、レーザー切断によるマイクロ流体チャンネルや手術用メッシュパターンの需要が前年比34%の成長を示しています(2024年Medical Design Report)。ファイバーレーザーは現在、ニチノル製ステントに50マイクロメートルの微細構造を routinely 生成できるようになり、心血管インプラントの78%がカスタム形状を必要としている中で、極めて重要な能力となっています。

材料への応力の低減と清浄な切断面

非接触かつ局所的なエネルギー供給による材料応力の低減

ファイバーレーザーは、0.1—0.3 mmの精密な範囲にのみエネルギーを供給する(『Journal of Materials Processing Technology』、2023年)ため、物理的接触による機械的歪みが生じません。この局所的なエネルギー入力により、航空宇宙用アルミニウムなどの高感度合金の構造的完全性を維持しつつ、プラズマ切断と比較して残留応力を最大40%まで低減します。

より高い切断品質:清潔なエッジとバリの最小化

集光ビームにより、表面粗さがRa 3.2 µm以下となり、仕上げ工程を必要としないクリーンな切断面が得られます。2023年の分析では、CO2レーザーシステムと比較してバリの発生が92%削減され、医療機器製造において直接組立が可能になり、後処理時間を30—50%短縮できます。

プラズマ切断に対する熱管理上の利点

| 要素 | ファイバーレーザー | 血球 |

|---|---|---|

| 熱影響部 | 0.1—0.5 mm | 1.2—2.5 mm |

| ピーク温度 | 1,500°C | 25,000°C |

| 歪みリスク | 低 | 高い |

ファイバーレーザーはプラズマアークの温度の1/15という低温で作動するため、2 mm未満の薄板材料の変形を防ぎ、0.3 mmの真鍮製シムでも平面度を損なうことなく高精度に切断できます。

省エネルギーと長期的なコストメリット

エネルギー効率の高いレーザー切断による運用コスト削減

最新のファイバーレーザー切断機は、同等の切断速度を維持しながら、CO2レーザーと比較して最大35%のエネルギー消費を削減します(LaserTech Institute 2023)。この高効率性により大量生産を行う工場の電気料金が低減され、また自動化によって材料の使用効率が最適化され、廃材が最小限に抑えられます。

CO2レーザーおよびプラズマ方式と比較した低い電力消費

ファイバーレーザーは、薄手の金属を加工する場合、CO2システムと比べて30〜50%低い電力入力で動作します。同様の作業を行う場合、プラズマ方式は2〜3倍のエネルギーを必要とするとの工業用エネルギー消費ベンチマーク結果があります。非接触式のプロセスであるため、機械的ハンドリングによる追加の電力消費も発生しません。

自動ファイバーレーザー切断システムの持続可能性メリット

統合された自動化は以下の方法で持続可能性を高めます:

- 不要な電力消費を削減する予知保全アルゴリズム

- 原材料の使用を最小限に抑えるスマートネスティングソフトウェア

- ハロゲン製品と比較して80%少ない電力を消費するLEDベースの作業エリア照明

金属加工における初期コストの高さと長期的な投資利益率(ROI)

ファイバーレーザー装置はプラズマシステムよりも20~40%高い初期費用がかかりますが、25,000時間以上の長寿命により数年にわたるコスト削減が実現します。ユーザーは通常、エネルギー効率の向上と生産性の向上によって、投資額を18~32か月以内に回収できることが、2023年の金属加工ROI研究で示されています。

よく 聞かれる 質問

ファイバーレーザー切断機の精度性能について教えてください。

ファイバーレーザー切断機は、0.1 mm未満の切断幅( kerf width )でミクロンレベルの精度を達成でき、±0.05 mmの公差を維持することが可能であり、航空宇宙および医療用部品にとって極めて重要です。

ファイバーレーザー切断はどのように材料の無駄を削減しますか?

ファイバーレーザーは0.1 mm未満のばらつきを維持するため、機械加工方法と比較して材料の無駄を最大19%削減できます。

ファイバーレーザー切断とプラズマ切断の違いは何ですか?

ファイバーレーザーは熱影響部が狭く、歪みのリスクが低く、消費電力も少ないです。さらに、エッジ品質が優れており、後処理の必要がほとんどありません。

他の方法と比較して、ファイバーレーザー切断システムのエネルギー効率はどの程度ですか?

ファイバーレーザーはCO2レーザーと比較して最大35%少ないエネルギーを消費し、薄板金属の加工では他の方法と比べて30—50%低い電力入力で動作します。