Ენერგოეფექტურობა და გარემოს დაცვის სარგებელი Ლაზერული შედუღების აპარატები

Როგორ ამცირებს ლაზერული შედუღების მანქანის ტექნოლოგია ენერგიის მოხმარებას

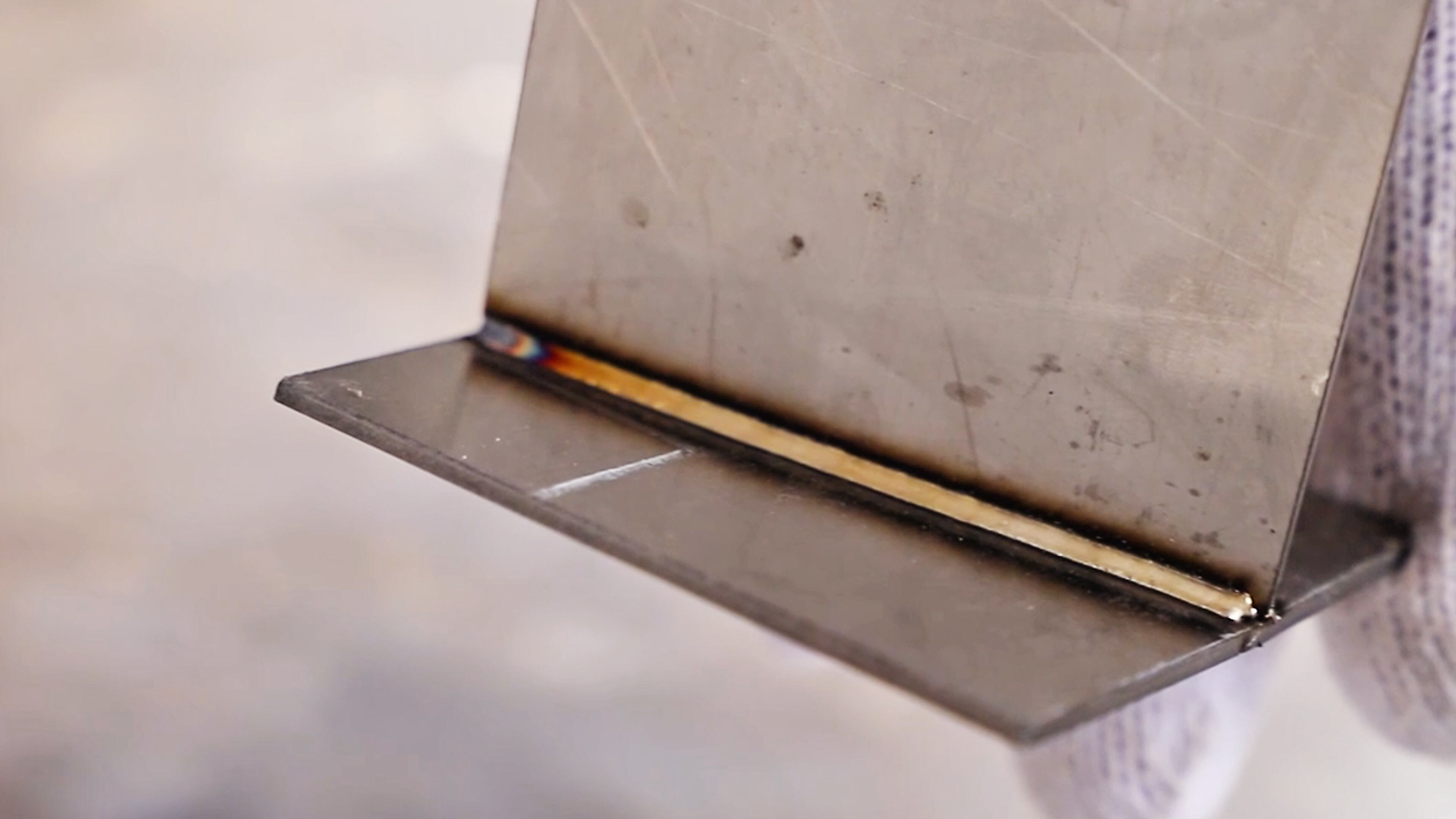

Ლაზერული შედუღების აპარატები ისინი აფოკუსირებენ ენერგიას ზუსტად იმ ადგილას, სადაც ის სჭირდება, ახდენენ მხოლოდ შედუღების ზონის გათბობას და არ აძლევენ უსასურ თბოს გავრცელების საშუალებას. ისე, როგორც ხდება ძველ, ტრადიციულ შედუღების დროს, რომელსაც საჭირო აქვს მუდმივი ენერგიის მიწოდება რომ შეინარჩუნოს ელექტრული განმუხტვები, ლაზერული სისტემები სხვაგვარად მუშაობს. მიმდინარე მრეწველობის მონაცემების მიხედვით, პულსური ლაზერული სისტემები შეამცირებს დანახარჯებს ენერგიის დაკარგვაში დაახლოებით 20-დან 35 პროცენტამდე უცოდინობის პერიოდში. კიდევ ერთი დიდი უპირატესობა არის ის, რომ რადგან არ ხდება ფიზიკური კონტაქტი, არ გვაჩნდება ენერგიის დანაკარგი ელექტროდების ცვეთის წინააღმდეგ ბრძოლაში. გარდა ამისა, ეს მანქანები შეიძლება ავტომატურად მორგოს სიმძლავრის დონე მუშაობის დროს, შეცვალოს სიმძლავრე მასალის სისქის მიხედვით. ეს რეჟიმში მორგება ხდის ყველაფერს უფრო გლუხს და გრძელ დროში კიდევ უფრო მეტ ენერგიას ზოგავს.

Შედარებითი ენერგოეფექტურობა: ლაზერული შედუღება წინააღმდეგობაში ტრადიციულ არკის შედუღებასთან

| Მეტრი | Ლაზერული შედუღება | Რკინის შედუღება |

|---|---|---|

| Ენერგიის მოხმარება 1მ შედუღების შემთხვევაში | 0.8–1.2 კვტ·სთ | 3.5–4.2 კვტ·სთ |

| Თერმული დიფუზია | 0.3–1.2 მმ | 4–8 მმ |

| CO₂ ეკვივალენტი საათში | 2.1 კგ | 9.6 კგ |

Საერთაშორისო ინსტიტუტის მიხედვით მდგრადი წარმოების შესახებ, ლაზერული სისტემები იგივე ამოცანებს 68%-ით ნაკლები ენერგიით ასრულებენ, ვიდრე MIG შედუღების აპარატები. მათი ვიწრო თბოგავლენილი ზონები შეამცირებს ან აღმოფხვრის საჭიროებას დამუშავების შემდგომი ეტაპებისა, როგორიცაა დეფორმირებული კომპონენტების გასწორება, რაც როგორც დროს, ასევე ენერგიას მოითხოვს.

Სახიფათო ნარჩენების გამოყოფის შემცირება ტრადიციული შედუღების მეთოდებთან შედარებით

Ლაზერული შედუღება ჰაერში მოძრავ ნაწილაკებს ამცირებს დაახლოებით 83%-ით, რადგან არ სჭირდება ხარჯვადი ელექტროდები ან შევსების მასალები, რომლებიც საჭიროა ტრადიციულ მეთოდებში, მაგალითად, ფლუსში გამხსნელი არკის შედუღებაში. 2023 წლის გამოკვლევის შედეგების მიხედვით, უმეტესობა ლაზერული შედუღების სისტემებისა საერთოდ არ წარმოქმნის ზიანის მიყენებელ ჰექსავალენტურ ქრომს ან მანგანუმის სუთქვებს. დაახლოებით 92%-მა არ გამოავლინა ასეთი, შედარებით მხოლოდ 34% TIG შედუღების შემთხვევაში. რას ნიშნავს ეს საწარმოებისთვის? ისინი შეძლებენ შეამცირონ მათი განათების სისტემები უარყოფითად არ გავლენა ახდენს OSHA-ს ჰაერის ხარისხის ნორმებზე. ამ სისტემების შემცირება კი ნიშნავს ფულის დანაზოგს საწარმოს აშენებისას და მუდმივი შემდგომი შენარჩუნების ხარჯების შემცირებას.

Ლაზერული შედუღების მანქანის ავტომატიზაციით შესაძლებელი ხდება ნახშირბადის ფეხნიშნის შემცირება

Ინტეგრირებული ავტომატიზაციის ფუნქციები, როგორიცაა შეჯახების თავიდან აცილება და პროგნოზირებადი შემსვლელობა, შეუკვეთავი შეჩერების გამო ენერგიის დანახარჯს 17–24%-ით ამცირებს. ბოჭკოვანი ლაზერული სისტემების ცენტრალიზებული ენერგომენეჯმენტი რამდენიმე სამუშაო ადგილის მასშტაბში ენერგიის განაწილებას ამაღლებს, რაც წლიურად 38 ტონით ამცირებს ნახშირბადის გამოყოფას წარმოების ხაზზე ხელოვნური შედუღების სისტემებთან შედარებით.

Ზუსტობა და რესურსების ეფექტურობა მასალების გამოყენებაში

Მასალების ნარჩენების შემცირება ზუსტი შეერთებით ბოჭკოვანი ლაზერული ჭრის მანქანის გამოყენებით

Ბოჭკოვანი ლაზერული ჭრის მანქანები მასალების გამოყენების 92%-მდე მაჩვენებელს აღწევს, რაც მნიშვნელოვნად აღემატება პლაზმური ჭრის 68%-ს, როგორც ნაჩვენებია 2025 წლის მასალების ეფექტურობის შესახებ კვლევაში, რომელიც გამოქვეყნებულია Nature Scientific Reports . 0.2 მმ-იანი ჭრის სიგანით და ±0.1 მმ-იანი პოზიციონირების ზუსტობით ეს სისტემები საშუალებას აძლევს მჭიდროდ დაეგეგმა ფურცლების განლაგება და მაქსიმალურად გამოიყენოს ფურცლები:

| Გაჭრის მეთოდი | Მასალის გამოყენების მაჩვენებელი | Კერფის სიგანე | Ენერგიის მომწიფეობა |

|---|---|---|---|

| Ბოჭკოვანი ლაზერი | 92% | 0.2mm | 8,5 კვტ/სთ |

| Პლაზმა | 68% | 3.1 მმ | 24 კვტ/სთ |

Ეს სიზუსტის დონე არის შესაბამისი 18–22%-იან ნედლეულის ღირებულების დანაზოგთან ფოლადის დამუშავების დროს, რაც განსაკუთრებით სასარგებლოა მაღალი ხარისხის მასალების გამოყენების შემთხვევაში, როგორიცაა ავიაკოსმონავტიკური ფოლადის ხარისხის ალუმინი და კოროზიისგან დამცავი ფოლადები.

Ნედლეულის დანაკარგის შემცირება ლაზერული ჭრის მანქანის გამოყენებით ლითონისთვის

Რადგან ლაზერული ჭრა არის კონტაქტის გარეშე პროცესი, ის აღმოფხვრის ინსტრუმენტის ცვეთის გაპრიალებებს, რომლებიც დამახასიათებელია მექანიკურ დაშვებებში. ეს პროდუქციის თითოეულ სერიაზე დამატებით 15–20% ნედლეულის შენახვას უზრუნველყოფს. პროექტების შემთხვევაში, რომლებიც შეიცავს ძვირფას შენადნობებს — სადაც მასალის ღირებულება შეიძლება წარმოადგენდეს ჯამური ხარჯების 60–70%-ს — ეს ეფექტურობა პირდაპირ აუმჯობესებს რენტაბელობას და მდგრადობას.

Გაგრძელებული ინსტრუმენტის სიცოცხლე და შემავსებლების შემცირება ხელის ლაზერული შედუღების მანქანის ოპერაციებში

Ხელით ატარებული ლაზერული შედუღების სისტემები არ საჭიროებს ნაღავ ელექტროდებს ან დამცავ გაზებს, რაც მილინგების/ტიგის პროცესებთან შედარებით მატერიალების ხარჯებს 85%-მდე ამცირებს. მათი მყარი სტრუქტურის კონსტრუქცია უზრუნველყოფს 10,000 საათზე მეტი ექსპლუატაციის ვადას, რაც მნიშვნელოვნად აღემატება ტრადიციული შედუღების ნაგუნების 500-საათიან საშუალო სიცოცხლის ხანგრძლივობას ინტენსიური გამოყენების პირობებში.

Ეკონომიკური მდგრადობა და გრძელვადიანი ოპერაციული უპირატესობები

Ბოჭკოვანი ლაზერული დამჭრელი მანქანების სისტემების სრული ფლობის ღირებულების ანალიზი

Ლაზერული შედუღებისა და კვეთის სისტემები მთლიანად ხშირად უფრო იაფი ჯდება, რადგან ისინი 30-40 პროცენტით ნაკლებ ენერგიას იხმარენ და ძირეულად მომსახურების ხარჯების გარეშე არიან. ავიღოთ თმისებური ლაზერული კვეთის მანქანები, რომლებიც ტიპიურად დაახლოებით ნახევარი ენერგია იხმარენ პლაზმური ვარიანტების შედარებით. და არ დავავიწყდეთ ავტომატიზაცია, რომელიც 2023 წელს Ponemon Institute-ის ჩატარებული კვლევის მიხედვით, შეიძლება დაზოგოს დაახლოებით 8,20 დოლარი საათში შრომის ხარჯების შესაბამისად. რეალური მაგალითების განხილვისას, ბევრმა სამრეწველო ქარხანამ შეძლო თითქმის 92 000 დოლარის დაზოგვა ხუთი წლის განმავლობაში შემდეგი მიზეზების გამო: უფრო ნაკლები გამართვები, ნაკლები ნაწილების შეცვლის საჭიროება და უბრალოდ იმით, რომ იგივე დროში უფრო მეტი სამუშაო იქნა შესრულებული.

ROI ვადები საშუალო მასშტაბის წარმოებაში ლაზერული შედუღების მანქანების ინტეგრირების შემდეგ

Საშუალო ზომის მწარმოებლები ხშირად აღწევენ ინვესტიციების დაბრუნების მაჩვენებელს 18–24 თვის განმავლობაში, როდესაც არკის შედუღების სისტემებს ლაზერულ ტექნოლოგიებს ცვლიან. როგორც აღინიშნა 2024 წლის მანქანათმშენებლობის ეფექტიანობის ანგარიშში , ინტეგრაცია იწვევს 27%-ით უფრო სწრაფ წარმოების ციკლებს და 15%-ით უფრო მაღალ მასალების გამოყენებას. დამატებითი დანაზოგი ნარჩენების შემცირებიდან და ESG-სთან დაკავშირებული სტიმულების მიღების უფლებიდან კიდევ უფრო აჩქარებს დამოკიდებულების დროს.

Სტრატეგია: სტადიური ინტეგრაცია მდგრადობის KPI-ებთან შესასაბამისად

Სტრუქტურული გაშვება უზრუნველყოფს გლუხ ადაპტაციას მდგრადობის მიზნების განვითარების პარალელურად:

- Პილოტური ტესტირება ხელის შედუღების ლაზერული მოწყობილობებით დაბალი რისკის მქონე აპლიკაციებში

- Სამუშაო ძალის ხელახლა მომზადება ზუსტი შეერთების ტექნიკებზე ორიენტირებული

- Ბოჭკოვანი ლაზერული მანქანების სრულფასოვანი გაშვება ძირეულ წარმოების ხაზებში

Ეს სტადიური სტრატეგია მინიმუმამდე ამცირებს საწყის ინვესტიციებს და ხელს უწყობს წლიური მდგრადობის მიზნების 65–80%-ის მიღწევაში უწყვეტი მოქმედების გარეშე.

Შემთხვევის შესწავლა: ავტომობილის კომპონენტების წარმოება, რომელმაც მიაღწია 30%-ით დაბალ გამონაბოლქვებს

Ევროპულმა ავტონაწილების წარმოებელმა კომპანიამ თითქმის 132 ტონით შეამცირა ნახშირბადის გამოყოფა წელიწადში, როდესაც ტრადიციული წერტილოვანი შედუღების მეთოდიდან გადავიდა თანამედროვე ლაზერულ შედუღების ტექნოლოგიაზე. როდესაც მათ ლაზერული სისტემების გამოყენებით ოპტიმიზირდა ლითონის დაჭრის პროცესები, მათ შეძლეს ნაგავის შემცირება თითქმის 20%-ით, რაც სამი წლის განმავლობაში დაახლოებით 2,1 მილიონ დოლარამდე შემოსავალი შეადგინა, როგორც აღნიშნულია 2023 წლის IndustryWatch-ის მონაცემებში. ეს ინვესტიცია მათ დაეხმარა როგორც მკაცრი გარემოსდაცვითი ნორმების შესაბამისობის უზრუნველყოფაში, ასევე გამოდგა ფინანსურად მომგებიანი გრძელვადიანი პერიოდისთვის.

Ხელიკრული

Რა არის ლაზერული შედუღების მანქანების ძირეული ენერგოეფექტურობა?

Ლაზერული შედუღების მანქანები ენერგიის ზუსტი კონცენტრაციით და სიმძლავრის რეალურ დროში მორგებით მნიშვნელოვნად ამცირებს ენერგიის დანაკარგს. ისინი იყენებენ დაახლოებით 68%-ით ნაკლებ ენერგიას, ვიდრე ტრადიციული MIG შედუღების აპარატები.

Ამოიღვრებენ თუ არა ლაზერული შედუღების მანქანები ნაკლებ საშიშ სველს?

Დიახ, ლაზერული შედუღების მანქანები ჰაერში მოძრავ ნაწილაკებს დაახლოებით 83%-ით ამცირებს და არ წარმოქმნის ჰექსავალენტურ ქრომს ან მანგანუმის მავთულს, რომლებიც ხშირად გვხვდება ტრადიციულ მეთოდებში.

Რამდენად შეიძლება შემცირდეს მასალის ნარჩენები ლაზერული ჭრის მანქანების გამოყენებით?

Ბაქნის ლაზერული ჭრის მანქანები მასალის გამოყენების 92%-მდე მაჩვენებელს აღწევს, რაც ფურცლისებური ლითონის დამუშავებაში ნედლეულის ღირებულების 18–22% ეკონომიას იწვევს.

Შინაარსის ცხრილი

-

Ენერგოეფექტურობა და გარემოს დაცვის სარგებელი Ლაზერული შედუღების აპარატები

- Როგორ ამცირებს ლაზერული შედუღების მანქანის ტექნოლოგია ენერგიის მოხმარებას

- Შედარებითი ენერგოეფექტურობა: ლაზერული შედუღება წინააღმდეგობაში ტრადიციულ არკის შედუღებასთან

- Სახიფათო ნარჩენების გამოყოფის შემცირება ტრადიციული შედუღების მეთოდებთან შედარებით

- Ლაზერული შედუღების მანქანის ავტომატიზაციით შესაძლებელი ხდება ნახშირბადის ფეხნიშნის შემცირება

- Ზუსტობა და რესურსების ეფექტურობა მასალების გამოყენებაში

-

Ეკონომიკური მდგრადობა და გრძელვადიანი ოპერაციული უპირატესობები

- Ბოჭკოვანი ლაზერული დამჭრელი მანქანების სისტემების სრული ფლობის ღირებულების ანალიზი

- ROI ვადები საშუალო მასშტაბის წარმოებაში ლაზერული შედუღების მანქანების ინტეგრირების შემდეგ

- Სტრატეგია: სტადიური ინტეგრაცია მდგრადობის KPI-ებთან შესასაბამისად

- Შემთხვევის შესწავლა: ავტომობილის კომპონენტების წარმოება, რომელმაც მიაღწია 30%-ით დაბალ გამონაბოლქვებს

- Ხელიკრული