Უპარაველი სიზუსტე და სისწორე ლითონის დამუშავებაში

Მაღალი სიხშირის ხარისხი და ფოკუსირება უზრუნველყოფს სიზუსტეს Მეტალის შემუშავება

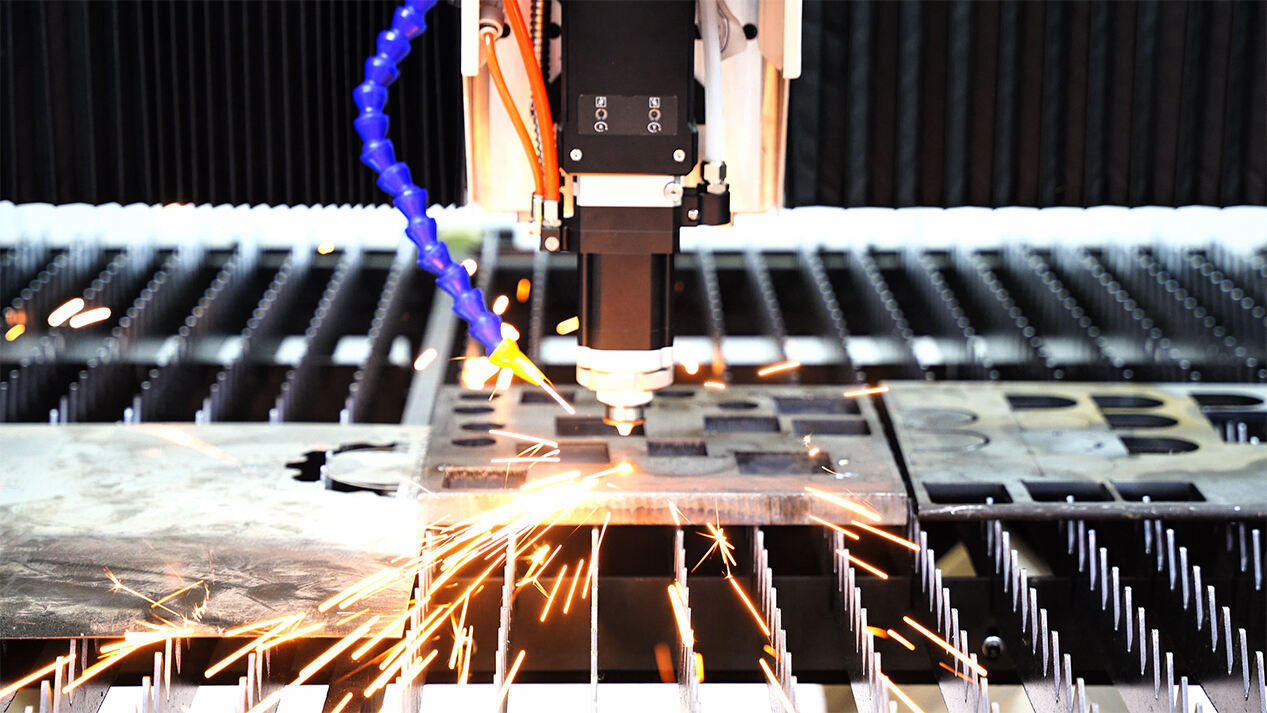

Ბოჭკოვანი ლაზერული კვეთის მანქანები მიიღებენ მიკრონულ სიზუსტეს კოლიმირებული სინათლის სხივების საშუალებით, რომლებიც 10-ჯერ უფრო დაფოკუსირებულია, ვიდრე CO2 ლაზერები. ეს კონცენტრირებული ენერგია უზრუნველყოფს ზუსტ ლითონის კვეთას 0,1 მმ-ზე ნაკლები სიგანის ღერძით, რაც საშუალებას აძლევს წარმოებელებს შეინარჩუნონ ±0,05 მმ დასაშვები სიზუსტე — რაც მნიშვნელოვანია ავიაკოსმოსური და მედიკალური კომპონენტებისთვის, რომლებიც საჭიროებენ 1:1 ზომის სიზუსტეს (2024 წლის ლაზერული ტექნოლოგიის ინსტიტუტის კვლევა).

Მკაცრი დასაშვებების მიღწევა მუდმივი სიზუსტით და ეფექტურობით ლითონის კვეთისას

Ავტომატიზირებული ბოჭკოვანი ლაზერული სისტემები დამუშავებს ნაღმის ფოლადის და ალუმინის ფირებს 25 მმ-მდე სისქით, ხოლო 10,000+ ციკლის განმავლობაში ინარჩუნებს 99,8%-იან განმეორებადობას. პლაზმური დაჭრისგან განსხვავებით, რომელიც ქმნის 0,3—1,2 მმ-იან გადახრას, ბოჭკოვანი ლაზერები ინარჩუნებს <0,1 მმ-იან ცვალებადობას 30 მეტრ წუთში სიჩქარით დამუშავების დროს, რაც მასალის დანახარჯს 19%-ით ამცირებს მექანიკურ მეთოდებთან შედარებით.

Უმაღლესი ხარისხის ზედაპირი და შემდგომი დამუშავების შემცირებული საჭიროება

Კონტაქტის გარეშე მეთოდი იძლევა Ra 1,6 µm ზედაპირის დამუშავების ხარისხს — რაც შეესაბამება მსუბუქ სასახეხ ქაღალდს — და ამოიღებს მეორე სასახეხ დამუშავების საჭიროებას 83% შემთხვევაში. 2023 წლის ფოლადის ფირის დამუშავების შესახებ გამოკვლევამ აჩვენა, რომ ბოჭკოვანი ლაზერის მომხმარებლებმა შემდგომი დამუშავების დრო შეამცირეს 42 წუთით ყოველ 8-საათიან სველში წყალქვედის სისტემებთან შედარებით.

Მინიმალური თბოგავლენილი ზონა (HAZ) ინარჩუნებს მასალის მთლიანობას

Ბოჭკოვანი ლაზერები ქმნიან HAZ ზონებს <0.25 მმ-ში 3 მმ მსუბუქ ფოლადში, 76%-ით უფრო ვიწრო, ვიდრე პლაზმური ალტერნატივები. ეს სიზუსტე ახშობს გადამუქრებას ნა delicate მასალებში, როგორიცაა 0.5 მმ სპილენძის ფოლადი, და შეინარჩუნებს საწოლი სიმტკიცეს ორიგინალური სპეციფიკაციების 2%-ის ფარგლებში — რაც მნიშვნელოვანია ავტომობილგამომყოფი და თავდაცვის სამსახურის კომპონენტებისთვის.

Მუდმივი, განმეორებადი შედეგები მასობრივ წარმოებაში

Ბოჭკოვანი ლაზერული კვეთის მანქანები უზრუნველყოფს უმაღლეს მუდმივობას მასშტაბურ წარმოების ოპერაციებში, რაც უპასუხებს მაღალი მოცულობის წარმოების გარემოში ხარისხის განმეორებადობის მნიშვნელოვან საჭიროებას.

Სტაბილური შესრულება უზრუნველყოფს მუდმივ ხარისხს მასობრივ წარმოებაში

Განვითარებული გასაცხელებელი სისტემები და ადაპტური ოპტიკა შეუზღუდავი მუშაობის დროს უზრუნველყოფს ±0.1 მმ-იან პოზიციონირების სიზუსტეს. წვასა და აირის სარკეების გამოყენების გარეშე, ბოჭკოვანი ლაზერები შეძლებენ სხივის ინტენსივობის შენარჩუნებას 100,000-ზე მეტი საათის განმავლობაში (2023 წლის სამრეწველო სტანდარტი), რაც უზრუნველყოფს ერთგვაროვან შედეგებს პირველიდან ათასეული ნაწილის დამუშავების დროს — პლაზმური სისტემებისგან განსხვავებით, რომლებიც იკლებენ დუქის დეგრადაციის გამო.

Გაზრდილი კონტროლი კვეთის პარამეტრებზე აუმჯობესებს გამეორებადობას

Ოპერატორებს შეუძლიათ მოარგონ სიმძლავრე, პულსის სიხშირე და აირის წნევა ნაკლები ერთი მილიწამის სიზუსტით — აუცილებელი ავტომობილის პანელების ნიშნვის მსგავსი გამოყენებისთვის. ინტეგრირებულმა სენსორებმა ავტომატურად მოარგონ პარამეტრები სისქის ცვლილების შესაბამისად, რაც ამცირებს მასალის დანაკარგს 12—18%-ით CO2 ლაზერებთან შედარებით (Fabrication Tech Journal 2024).

Გრძელვადიანი საიმედოობა Ბოჭკოვანი ლაზერული ჭრა Მაშინები

Მოდერნული ბაგირის ლაზერული სისტემები მყარი კონსტრუქციის და მინიმალური შემსვენებლობის წყალობით ავტომობილების წარმოებაში 98,5%-იან მუშაობის დროს აღწევს. ეს საიმედოობა 40%-ით ამცირებს ექსპლუატაციის შეჩერების დროს ტრადიციულ მეთოდებთან შედარებით, რაც საშუალებას აძლევს მუდმივ გამომუშავებას და დროულ მიწოდებას მკაცრ წარმოების გრაფიკში.

Ეს შესაძლებლობები ბაგირის ლაზერულ ჭრას ხდის მაღალი მოცულობის ზუსტი წარმოების ბაზას, სადაც უმნიშვნელო გადახრებიც კი შეიძლება მთელი მიწოდების ჯაჭვის დარღვევა გამოიწვიოს.

Რთული და ნა delicate დიზაინებისთვის დამატებითი შესაძლებლობა

Ზუსტი მეტალის ჭრისას რთული გეომეტრიის თავსებადობა

Ბაგირის ლაზერული ჭრის მანქანები ახერხებენ რთული ფორმების დამუშავებას CAD/CAM პროგრამული უზრუნველყოფის და მოძრაობის კონტროლის სისტემების უშუალო ინტეგრაციით. წარმოებლები ინარჩუნებენ ±0,05 მმ სიზუსტეს აეროსივრტის მუხლებისა და გადაცემის კომპონენტების მრავალწახნაგოვანი კონტურების დროს, რაც პირველი გავლის 99,8%-იან წარმატების მაჩვენებელს უზრუნველყოფს 2023 წლის ზუსტი ინჟინერიის სტანდარტების მიხედვით.

Თხელი და ნა delicate მასალების ჭრის შესაძლებლობა დეფორმაციის გარეშე

Ბოჭკოვანმა ლაზერებმა, რომლის ლაქის დიამეტრი ჩვეულებრივ 0.3 მმ-ზე ნაკლებია, ისეთი მცირე თბური დეფორმაციით ხდის 0.1 მმ ღირკის ფოლადის შპრიცებისა და 0.6 მმ ალუმინის ფოლას გაჭრას. 2022 წლის მასალათმცოდნეობის კვლევამ აჩვენა CO2 სისტემებთან შედარებით ნაღმის ფურცლების (0.5 მმ) დამუშავებისას კიდურების დახრის 83%-ით შემცირება.

Შემთხვევის შესწავლა: ბოჭკოვანი ლაზერების გამოყენება ავიაკოსმოსური კომპონენტების წარმოებაში

Მწამსახურ ავიაკოსმოსურ მომწოდებელმა ბოჭკოვან ლაზერებზე გადასვლის შემდეგ მიაღწია 99.9%-იან ზომებთან შესაბამისობას ტურბინის ლопატების გასაგრილებელ ხვრელებში. კონტაქტის გარეშე პროცესმა აღმოფხვრა ის ხელსაწყოთა ცვეთა, რომელიც ადრე იწვევდა ნიკელის შენადნობის ნაგებობებში 0.8%-იან ნაგავის მაჩვენებელს.

Ტენდენცია: მოთხოვნის ზრდა მედიკალური მოწყობილობების დამუშავებაში რთული დიზაინების მიმართ

Მედიკალური მოწყობილობების ინდუსტრიაში ლაზერით გაჭრილი მიკროსივრცეებისა და მოწყობილობების ქსელის ნიმუშების მოთხოვნა წლიურად 34%-ით იზრდება (2024 წლის მედიკალური დიზაინის ანგარიში). ბოჭკოვანი ლაზერები ამჟამად რეგულარულად ქმნიან 50-მიკრონიან ელემენტებს ნიტინოლის სტენტებში — ეს ძალიან მნიშვნელოვანი შესაძლებლობაა, რადგან სისხლძარღვთა იმპლანტატების 78% ინდივიდუალურ გეომეტრიას მოითხოვს.

Ნაკლები მასალის დატვირთვა და უფრო სუფთა ზედაპირების დამუშავება

Ნაკლები მასალის დატვირთვა კონტაქტის გარეშე, ლოკალურად მიყენებული ენერგიის გამო

Ბოჭკოვანი ლაზერები ენერგიას მხოლოდ ზუსტ 0.1—0.3 მმ ზონაში აძლევენ (Journal of Materials Processing Technology, 2023), რაც აღმოფხვრის მექანიკურ დეფორმაციებს, რომლებიც იწვევს ფიზიკური კონტაქტი. ეს ლოკალური ენერგიის მიცემა შეამცირებს დანარჩენ დატვირთვას 40%-მდე პლაზმური დამუშავების შედარებით, რაც იცავს სტრუქტურულ მთლიანობას მგრძნობიარე შენადნობებში, როგორიცაა ავიაკოსმოსური ალუმინი

Გაუმჯობესებული დამუშავების ხარისხი უფრო სუფთა წიბულებით და მინიმალური ნარჩენებით

Კონცენტრირებული სხივი იძლევა ხახუნის მნიშვნელობებს Ra 3.2 µm-ზე ნაკლებს, რაც ქმნის სუფთა წიბულებს, რომლებიც ხშირად დამატებით დამუშავების გარეშე გამოიყენება. 2023 წლის ანალიზი აჩვენა 92%-იანი შემცირება ნარჩენების წარმოქმნაში CO2 სისტემებთან შედარებით, რაც საშუალებას აძლევს პირდაპირ შეაგროვონ მედიკალური მოწყობილობები და შეამცირონ დამუშავების დრო 30—50%-ით

Თერმული მართვის უპირატესობები პლაზმური დამუშავების მიმართ

| Ფაქტორი | Ბოჭკოვანი ლაზერი | Პლაზმა |

|---|---|---|

| Სითბოს ზემოქმედების ზონა | 0.1—0.5 მმ | 1.2—2.5 მმ |

| Პიკური ტემპერატურა | 1,500°C | 25,000°C |

| Დეფორმაციის რისკი | Დაბიჯეთ | Მაღალი |

Პლაზმური რკალის ტემპერატურის 1/15-ზე მუშაობისას, ბოჭკოვანი ლაზერები ახშობს დეფორმაციას 2 მმ-ზე ნაკლები სისქის მქონე მასალებში — რაც საშუალებას აძლევს ზუსტად გაჭრას 0.3 მმ-იანი პირასახეების ფირფიტები ბრასისგან სიბრტყეს შეუცვლელად.

Ენერგიის ეფექტიურობა და გრძელვადი ღირებულების მიზეზები

Მაღალი ენერგეტიკული ეფექტურობის მქონე ლაზერული ჭრა ამცირებს ოპერაციულ ხარჯებს

Თანამედროვე ბოჭკოვანი ლაზერული ჭრის მანქანები იხმარენ 35%-ით ნაკლებ ენერგიას CO2 ლაზერებთან შედარებით, ხოლო სიჩქარე იგივე რჩება (LaserTech Institute 2023). ეს ეფექტურობა ამცირებს ელექტროენერგიის ხარჯებს მაღალი მოცულობის საწარმოებში, ხოლო ავტომატიზაცია აითვისებს მასალის გამოყენებას და ამცირებს ნაგავს.

CO2 ლაზერებთან და პლაზმურ სისტემებთან შედარებით დაბალი ენერგომოხმარება

Ბოჭკოვანი ლაზერები თხეკი ლითონებისთვის იხმარენ 30–50%-ით ნაკლებ ელექტროენერგიას CO2 სისტემებთან შედარებით. პლაზმური ალტერნატივები ითხოვენ 2–3-ჯერ მეტ ენერგიას იგივე დავალებებისთვის, როგორც ნაჩვენებია სამრეწველო ენერგომოხმარების სტანდარტებში. არაკონტაქტური პროცესი ასევე თავიდან აცილებს დამატებით ენერგომოხმარებას მექანიკური დამუშავების დროს.

Ავტომატიზირებული ბოჭკოვანი ლაზერული ჭრის სისტემების გარემოსდაცვითი უპირატესობები

Ინტეგრირებული ავტომატიზაცია ზრდის მდგრადობას შემდეგი მეთოდებით:

- Პროგნოზირების მaintenance ალგორითმები, რომლებიც ამცირებენ არასაჭირო ენერგიის ხარჯვას

- Სმარტ ნესტინგის პროგრამული უზრუნველყოფა, რომელიც მინიმუმამდე ამცირებს ნედლეულის გამოყენებას

- Სამუშაო ზონის LED-მდიდარი განათება, რომელიც 80%-ით ნაკლებ ენერგიას იხარჯავს ჰალოგენური ვარიანტების შედარებით

Მაღალი საწყისი ღირებულება წინააღმდეგ მეტალის დამუშავების გრძელვადიან ROI-ს

Მიუხედავად იმისა, რომ ბოჭკოვანი ლაზერის მანქანები 20—40% უფრო მაღალ საწყის ღირებულებას აქვთ პლაზმურ სისტემებთან შედარებით, მათი 25,000+ საათიანი სიცოცხლის ხანგრძლივობა იძლევა რამდენიმე წლის განმავლობაში დანაზოგს. მომხმარებლები ჩვეულებრივ აღდგენენ ინვესტიციებს ენერგოეფექტურობის და პროდუქტიულობის ზრდის ხარჯზე 18—32 თვის განმავლობაში, როგორც ნაჩვენებია 2023 წლის მეტალის დამუშავების ROI კვლევებში.

Ხშირად დასმული კითხვები

Რა სიზუსტით მუშაობს ბოჭკოვანი ლაზერის მანქანები?

Ბოჭკოვანი ლაზერის მანქანები შეუძლიათ მიკრონული სიზუსტის მიღწევა 0.1 მმ-ზე ნაკლები კირფის სიგანით და ±0.05 მმ-ის დახვეწის შენარჩუნებით, რაც საჭიროა აეროკოსმოსურ და მედიკალურ კომპონენტებში.

Როგორ ამცირებს ბოჭკოვანი ლაზერი ნედლეულის ნაგავს?

Ბოჭკოვანი ლაზერები შენარჩუნებენ 0,1 მმ-ზე ნაკლებ ცვალებადობას, რაც მასალის დანახარჯს 19%-მდე ამცირებს მექანიკურ მეთოდებთან შედარებით.

Რა უპირატესობები აქვს ბოჭკოვან ლაზერულ ჭრას პლაზმურ ჭრასთან შედარებით?

Ბოჭკოვან ლაზერებს ახასიათებთ უფრო ვიწრო თბოგავლენილი ზონა, დამახინჯების დაბალი რისკი და ენერგიის ნაკლები მოხმარება. გარდა ამისა, ისინი უზრუნველყოფენ უკეთეს ხარვეზების ხარისხს მინიმალური დამუშავების საჭიროებით.

Რამდენად ენერგოეფექტურია ბოჭკოვანი ლაზერული ჭრის სისტემები სხვა მეთოდებთან შედარებით?

Ბოჭკოვანი ლაზერები 35%-ით ნაკლებ ენერგიას მოიხმარენ CO2 ლაზერებთან შედარებით და თხელი ლითონებისთვის სხვა მეთოდებთან შედარებით 30—50%-ით ნაკლებ ელექტროენერგიას იხმარენ.

Შინაარსის ცხრილი

- Უპარაველი სიზუსტე და სისწორე ლითონის დამუშავებაში

- Მუდმივი, განმეორებადი შედეგები მასობრივ წარმოებაში

- Რთული და ნა delicate დიზაინებისთვის დამატებითი შესაძლებლობა

- Ნაკლები მასალის დატვირთვა და უფრო სუფთა ზედაპირების დამუშავება

-

Ენერგიის ეფექტიურობა და გრძელვადი ღირებულების მიზეზები

- Მაღალი ენერგეტიკული ეფექტურობის მქონე ლაზერული ჭრა ამცირებს ოპერაციულ ხარჯებს

- CO2 ლაზერებთან და პლაზმურ სისტემებთან შედარებით დაბალი ენერგომოხმარება

- Ავტომატიზირებული ბოჭკოვანი ლაზერული ჭრის სისტემების გარემოსდაცვითი უპირატესობები

- Მაღალი საწყისი ღირებულება წინააღმდეგ მეტალის დამუშავების გრძელვადიან ROI-ს

- Ხშირად დასმული კითხვები