Металл өңдеуде басшылыққа алынбайтын дәлдік және нақтылық

Жоғары сәуле сапасы мен фокусталу дәлдікті қамтамасыз етеді Металл өңдеу

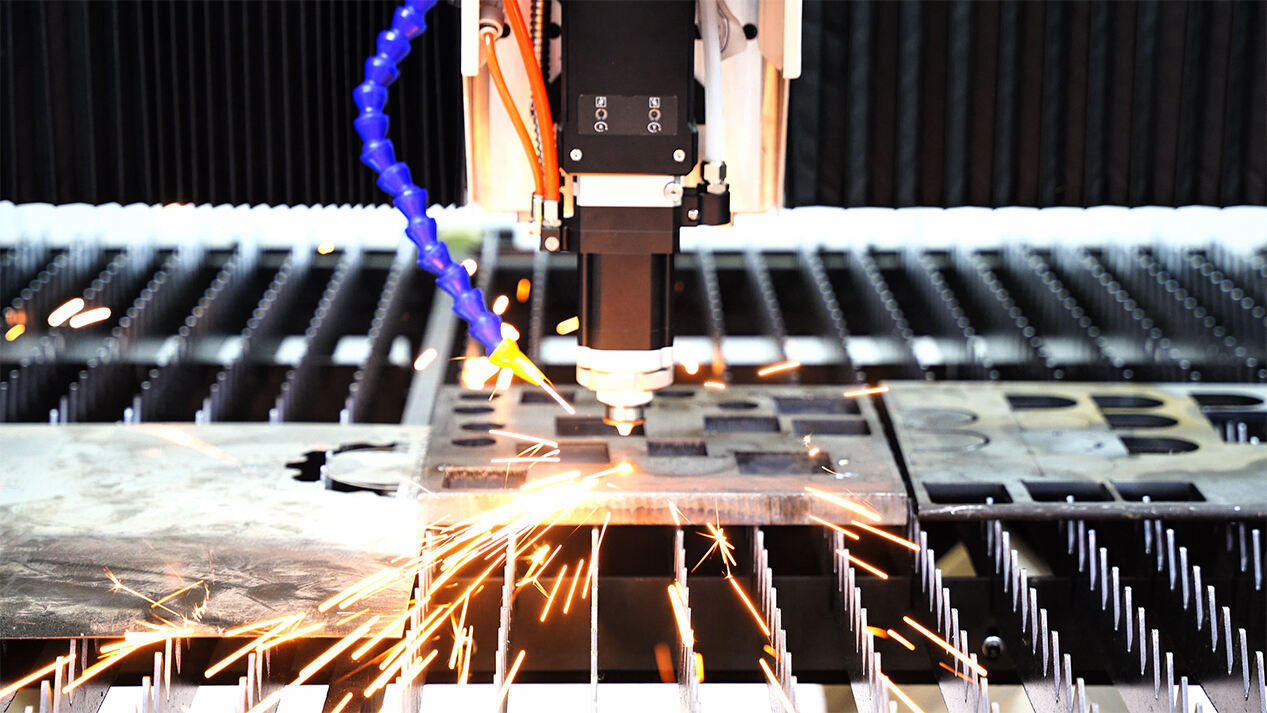

Талшықты лазерлі кесу қондырғылары CO2 лазерлеріне қарағанда 10 есе көбірек фокусталған параллельді сәулелер арқылы микрон деңгейіндегі дәлдікке жетеді. Бұл шоғырланған энергия 0,1 мм-ден кем болатын кесу жиектерімен металлды дәл кесуге мүмкіндік береді және өндірушілердің тұрақты түрде ±0,05 мм дәлдік сақтауына мүмкіндік туғызады — 2024 жылғы Лазерлік технологиялар институтының зерттеуі бойынша аэрокосмостық және медициналық компоненттерге 1:1 өлшемдік дәлдік қажет.

Металл кесуде тұрақты дәлдік пен әсерділікті сақтай отырып, қатаң допусстарға жету

Автоматтандырылған талшықты лазерлік жүйелер 10 000-нан астам цикл бойы 99,8% дәлдікті сақтай отырып, 25 мм-ге дейінгі болат және алюминий парақтарын өңдейді. Плазмалық кесуден айырмашылығы, ол 0,3—1,2 мм ауытқулар тудырады, ал талшықты лазерлер минутына 30 метр жылдамдықта да <0,1 мм ауытқу сақталады және механикалық әдістермен салыстырғанда материалдардың шығыны 19% дейін азаяды.

Жоғары сапалы қырлар және соңынан өңдеудің азаюы

Тыйым салынбаған әдіс Ra 1,6 мкм беттік өңдеу нәтижесін береді — жеңіл құм қағазымен шлифтеуге эквивалентті, қолданыстардың 83% жағдайында екінші реттік шлифтеуді жояды. 2023 жылғы жұқа қаңыл өңдеу сауалнамасы талшықты лазерді пайдаланушылар судың жоғары қысымымен кесу жүйелерімен салыстырғанда 8 сағаттық сменада орташа 42 минут уақыт үнемдегенін көрсетті.

Жылу әсерінен зиян көрген аймақтың (HAZ) минималды болуы материалдың бүтіндігін сақтайды

Талшықты лазерлер 3 мм болатта 0,25 мм-ден кіші жылу әсер ету аймағын (HAZ) құрайды, плазмалық аналогтармен салыстырғанда 76% тарың. Бұл дәлдік 0,5 мм мыс парақтары сияқты сезімтал материалдарда деформацияны болдырмауға және автомобиль және қорғаныс саласындағы жүкті көтеретін бөлшектер үшін маңызды болып табылатын шығатын беріктікті бастапқы техникалық сипаттамалардан 2% ішінде сақтауға мүмкіндік береді.

Үлкен көлемді өндірісте тұрақты, қайталанатын нәтижелер

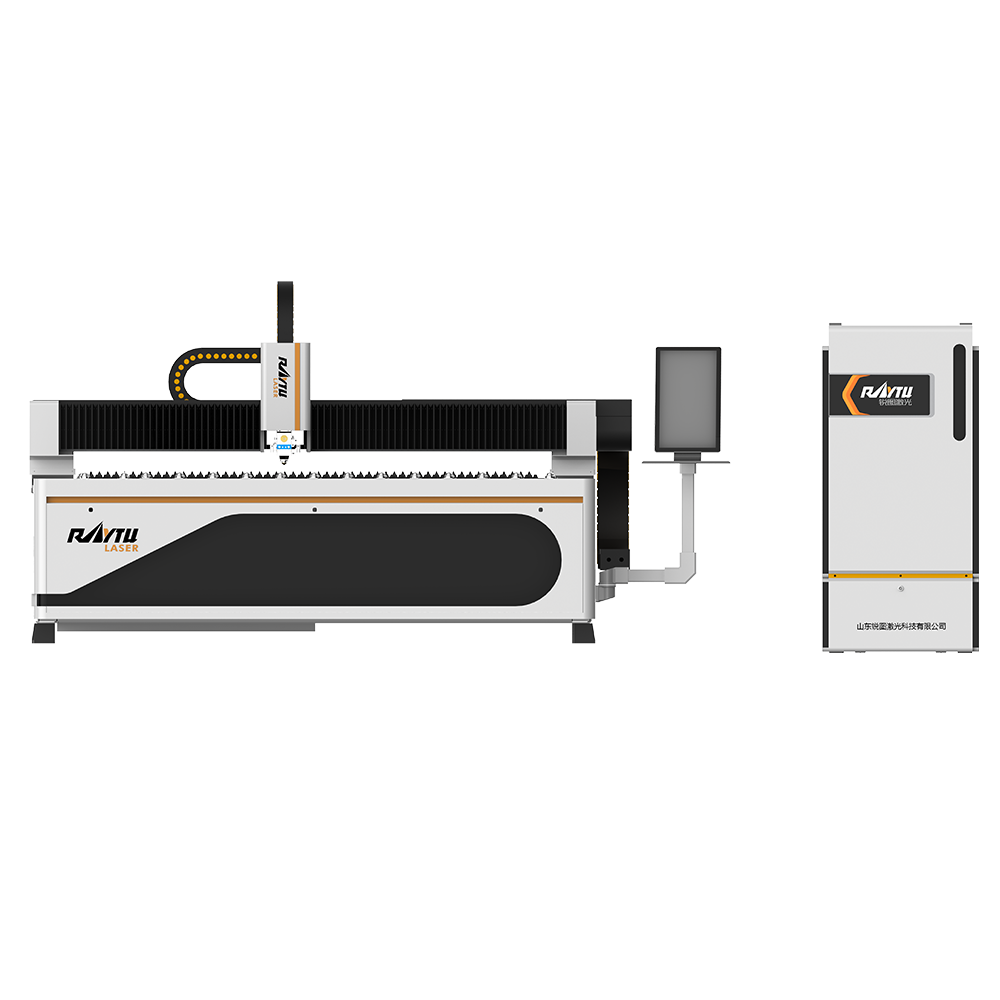

Талшықты лазерлі кесу қондырғылары үлкен көлемді өндірістік операциялар үшін ешқандай аналоғы жоқ тұрақтылықты қамтамасыз етеді және үлкен көлемді өндіріс ортасында қайталанатын сапаның маңызды қажеттілігін шешеді.

Жоғары көлемді өндірісте тұрақты сапаны қамтамасыз ететін тұрақты жұмыс істеу

Дамыған салқындату жүйелері мен бейімделетін оптика 24/7 жұмыс режимінде ±0,1 мм дәлдікті сақтайды. Тұтынатын электродтардың немесе газдық айналардың болмауы шашыратқыштың 100 000-нан астам кесу сағаты бойы тұрақтылығын қамтамасыз етеді (Industry Standard 2023), бірінші детальдан бастап мыңыншы детальға дейінгі біркелкі нәтижелерге әкеледі — плазмалық жүйелерден айырмашылығы, олардың нөзелдерінің тозуы әсер етеді.

Кесу параметрлерін басқару мүмкіндігінің артуы қайталанушылықты арттырады

Операторлар қуатты, импульстік жиілікті және газ қысымын миллисекундтан кіші дәлдікпен реттей алады — автомобиль панельдерін тегістеу сияқты қолданулар үшін маңызды. Интеграцияланған сенсорлар әртүрлі қалыңдықтар үшін автоматты түрде параметрлерді реттейді, CO2 лазерлерімен салыстырғанда материалдардың шығынын 12—18% азайтады (Fabrication Tech Journal 2024).

Ұзақ мерзімді сенімділік Талшықты лазерлік кесу Машиналар

Қатты денелі конструкциясы мен аз қызмет көрсету есебінен заманауи талшықты лазерлік жүйелер автомобиль өнеркәсібінде 98,5% жұмыс істеу уақытын қамтамасыз етеді. Бұл сенімділік қатаң өндірістік кестелерде тұрақты шығару мен уақытылы жеткізу мүмкіндігін беретін дәстүрлі әдістерге қарағанда пайдалану үзілістерін 40% азайтады.

Бұл мүмкіндіктер тіпті ең кіші ауытқулары да бүкіл жеткізу тізбегін бұза алатын жоғары көлемді дәлме-дәл өндірістің негізіне айналдырады.

Күрделі және сезімтал дизайндар үшін алдыңғы қатарлы мүмкіндік

Дәлме-дәл метал кесудегі күрделі геометриялармен үйлесімділік

Талшықты лазерлік кесу машиналары CAD/CAM бағдарламалық жабдығы мен қозғалыс басқару жүйелерінің үздіксіз интеграциясы арқылы күрделі пішіндерді өңдейді. Өндірушілер 2023 жылғы дәлме-дәл инженерлік стандарттар бойынша 99,8% бірінші өту сапасын қол жеткізе отырып, әуежаңдық белдеулер мен трансмиссия компоненттерінде көпжақты контурларды кесу кезінде ±0,05 мм дәлдікті сақтайды.

Бұрмаланусыз жұқа және сезімтал материалдарды кесу қабілеті

0,3 мм-ден кіші болатын нүкте диаметрімен талшықты лазерлер 0,1 мм болат пластиналарын және 0,6 мм алюминий фольгаларын жылулық бұрылмауымен таза кеседі. 2022 жылғы материалдар ғылымының зерттеуі CO2 жүйелерімен салыстырғанда 0,5 мм титан жапырақтарын өңдеген кезде шетінің иілуі 83% азайғанын көрсетті.

Зерттеу жағдайы: Талшықты лазерлерді қолданып әуе-кеңістік компоненттерін шығару

Алдыңғы қатарлы әуе-кеңістік жеткізушісі талшықты лазерлерге ауысқаннан кейін турбина жапырақтарының салқындату тесіктерінің конфигурациясында 99,9% өлшемдік сәйкестікті қол жеткізді. Шығару процесі құралдың тозуын болдырмағандықтан, бұрын никель қорытпалы бөлшектерде 0,8% қалдық пайда болды.

Бейімділік: Медициналық құрылғылар дайындауда күрделі дизайндарға деген сұраныстың өсуі

Медициналық құрылғылар саласы микрожүйелер каналдары мен хирургиялық торларды лазермен кесу саласында 34% жылдық өсу көрсетті (2024 жылғы Medical Design есебі). Қазір талшықты лазерлер нитинол стенттерінде 50 микрондық элементтерді тұрақты түрде шығарады — бұл 78% кардиологиялық имплантаттарға дәлме-дәл геометриялар қажет болған кезде маңызды мүмкіндік.

Материалдағы кернеудің азаюы және таза кесілген беттер

Темірқорытпаға тигізбей, энергияны жергілікті қолдану арқасында материалдағы кернеудің азаюы

Талшықты лазерлер энергияны тек дәл 0,1—0,3 мм аймағына қолданады (Materials Processing Technology журналы, 2023), темірқорытпамен тікелей жанасу нәтижесінде пайда болатын механикалық деформацияларды жояды. Осы жергілікті энергия енгізу плазмалық кесуге қарағанда қалдық кернеуді 40%-ға дейін азайтады және әуежайда қолданылатын алюминий сияқты сезімтал қорытпалардың құрылымдық бүтіндігін сақтайды.

Қиылған беттің сапасының жақсаруы: таза шеттер мен минималды дросс

Шоғырланған сәуле Ra 3,2 мкм-ден төменгі тегіс еместік мәндерін береді, жиі қосымша өңдеуді қажет етпейтін таза шеттерді қалыптастырады. 2023 жылғы талдау CO2 жүйелеріне қарағанда дросс түзілуінің 92% азаюын көрсетті, медициналық құрылғылар өндірісінде тікелей жинақтауға мүмкіндік берді және қосымша өңдеу уақытын 30—50% қысқартты.

Плазмалық кесуге қарағанда термиялық басқарудың артықшылықтары

| Фактор | Талшықты лазер | Плазма |

|---|---|---|

| Қыздыру аймағы | 0,1—0,5 мм | 1,2—2,5 мм |

| Жоғары температура | 1500°C | 25,000°C |

| Бұрмалану Қаупі | Төмен | Жогары |

Плазмалық доғалардың температурасының 1/15 бөлігінде жұмыс істейтін талшықты лазерлер 2 мм-ден аспайтын жұқа материалдардың бүлінуін болдырмауға мүмкіндік береді — бұл жазықтықты бұзбай-ақ 0,3 мм латунды шайбаларды дәл кесуге мүмкіндік береді.

Энергиялық өзгертімділік және ұзақ мүдде кездейсоқ пайдалар

Энергияны Үнемдейтін Лазерлік Кесу Жұмыс Шығындарын Төмендетеді

Заманауи талшықты лазерлік кесу машиналары CO2 лазерлеріне қарағанда 35% дейін азырақ энергия жұмсайды және салыстырмалы жылдамдықтарды сақтайды (LaserTech Institute 2023). Бұл үнемділік көптеген цехтар үшін электр энергиясының құнын төмендетеді, ал автоматтандыру материалдардың пайдаланылуын оптимизациялайды және қалдықтарды азайтады.

CO2 Лазерлері мен Плазмалық Жүйелерге Қарағанда Төменгі Электр Энергиясын Пайдалану

Жұқа металдар үшін талшықты лазерлер CO2 жүйелеріне қарағанда 30—50% төменгі электр энергиясын пайдаланады. Осыған ұқсас тапсырмалар үшін плазмалық құралдар екі немесе үш есе көп энергия талап етеді, олар өнеркәсіптік энергия тұтыну стандарттарына сәйкес. Сонымен қатар, механикалық өңдеуден туындайтын қосымша энергия шығынын болдырмау үшін бұл процесс контактсіз жүргізіледі.

Автоматтандырылған Талшықты Лазерлік Кесу Жүйелерінің Экологиялық Артықшылықтары

Интеграцияланған автоматтандыру мыналар арқылы тұрақтылықты арттырады:

- Қосымша электр энергиясын пайдалануды азайтатын болжаулы техникалық қызмет көрсету алгоритмдері

- Шикізаттың пайдаланылуын минималдандыратын ұтымды орналастыру бағдарламасы

- Галогенді нұсқалармен салыстырғанда 80% аз электр энергиясын тұтынатын LED-негізіндегі жұмыс аймағының жарықтандырылуы

Металл өңдеудегі бастапқы жоғары құны мен ұзақ мерзімді ROI

Тотықтыру жүйелеріне қарағанда талшықты лазерлік машиналардың бастапқы құны 20—40% жоғары болса да, олардың 25 000 сағаттан астам қызмет ету мерзімі бірнеше жыл бойы үнемдеуге әкеледі. Пайдаланушылар әдетте инвестицияны энергияны үнемдеу және өнімділікті арттыру арқылы 18—32 ай ішінде қайтарып алады, бұл 2023 жылғы металл өңдеу ROI зерттеулерінде көрсетілген.

Жиі қойылатын сұрақтар

Талшықты лазерлік кесу машиналарының дәлдік мүмкіндіктері қандай?

Талшықты лазерлік кесу машиналары микрон деңгейіндегі дәлдікке ие бола алады, шлиц ені 0,1 мм-ден кем және ±0,05 мм дәлдікпен сақталады, бұл әуежаңдық және медициналық компоненттер үшін маңызды.

Талшықты лазерлік кесу материалдардың жоғалуын қалай азайтады?

Талшықты лазерлер 0,1 мм-ден кіші ауытқуды сақтайды, бұл механикалық әдістермен салыстырғанда материалдардың қалдығын 19% дейін төмендетеді.

Плазмалық кесуге қарағанда талшықты лазерлік кесудің артықшылықтары қандай?

Талшықты лазерлердің жылу әсеріне ұшырайтын аймағы тар, деформациялану қаупі төмен және энергияны азырақ тұтынады. Сонымен қатар, олар еңістің жоғары сапасын қамтамасыз етеді және қосымша өңдеудің аз қажеттілігін талап етеді.

Басқа әдістермен салыстырғанда талшықты лазерлік кесу жүйелері қаншалықты энергияны үнемдейді?

Талшықты лазерлер CO2 лазерлеріне қарағанда 35% дейін азырақ энергия тұтынады және басқа әдістерге қарағанда жұқа металл үшін электр энергиясын 30—50% төмен тұтынады.

Мазмұны

- Металл өңдеуде басшылыққа алынбайтын дәлдік және нақтылық

- Үлкен көлемді өндірісте тұрақты, қайталанатын нәтижелер

- Күрделі және сезімтал дизайндар үшін алдыңғы қатарлы мүмкіндік

- Материалдағы кернеудің азаюы және таза кесілген беттер

- Энергиялық өзгертімділік және ұзақ мүдде кездейсоқ пайдалар

- Жиі қойылатын сұрақтар