Precisietechniek met vezel Laser Snijmachines

Micro-perforatiepatronen in architectonisch metaalwerk

Micro-perforatieprocessen dagen de status-quo van bouwontwerp uit door esthetische aantrekkelijkheid en functionaliteit toe te voegen met een verscheidenheid aan patronen en het spel van licht. Bluboo zegt dat het vezellaser-snijmachines gebruikt om nauwkeurig micro-perforaties op hoge snelheden te creëren, wat een goede mate van ontwerpcomplexiteit toelaat en materiaal bespaart. Toepassingen, inclusief het gebruik van micro-perforatie in architectonische projecten voor gebruik in gevelconstructie / interieurpaneelbekleding en ook de generatie van nieuwe esthetische elementen, hebben laten zien hoe deze methoden uitstekende mechanische resultaten kunnen bereiken voor belastingsdoeleinden. Bijvoorbeeld, projecten zoals het Tianjin Cultureel Centrum en de Al Bahr Towers hebben eclectische micro-perforate panelen om energieprestaties te optimaliseren en weerschijn te verminderen. Op basis van industriegegevens kan het gebruik van micro-perforatie helpen om materiaalverspilling met tot wel 30% te reduceren, waarmee de duurzame voordelen die deze patronen bieden aan bouwprojecten worden benadrukt.

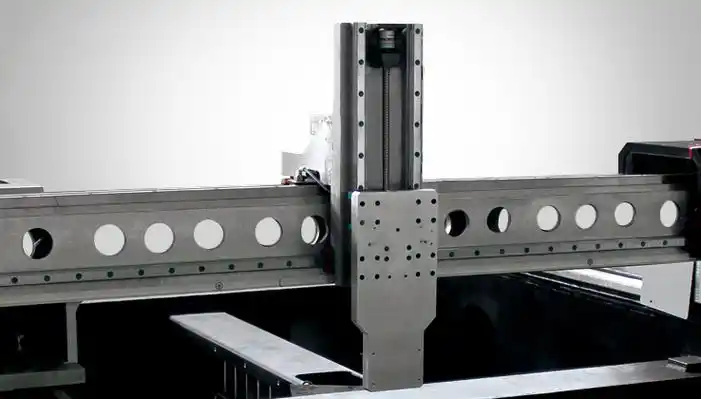

In elkaar passende geometrische onderdelen voor industriële montage

Geometrische patronen in de panelen werken samen om productieafval te verminderen bij productieprocessen en een verbeterde structurele integriteit te ondersteunen. Vezel laser Snijmachines spelen een sleutelrol bij de productie van deze complexe en nauwkeurige onderdelen, wat resulteert in een perfecte pasvorm en gemakkelijke montage. Wanneer we met onze auto's of vliegtuigen op weg gaan of de lucht in gaan, laat het gebruik van in elkaar grijpende ontwerpen in deze en andere toepassingen een daling van productkosten zien, een hogere kwaliteit en duurzame eindproducten, waarvan al deze voordelen worden belicht aan de hand van casestudies uit de automotive- en luchtvaartindustrie. Bijvoorbeeld, een recent experiment in de automotive-industrie toonde aan dat het gebruik van precisie laser-gezaagde in elkaar grijpende onderdelen leidde tot een reductie van 25% in montagefouten, en dat er enkele uren aan productietijd werden bespaard. Onderzoeken in de industrie tonen ook aan dat vezellaser-technologie de montagetijd bijna met 40% kan verminderen, dankzij de nauwkeurigheid en snelheid van het laser snijproces, waardoor foutmarges en materiaalverlies worden beperkt.

CNC-automatisering drijft complexe metaalbewerking

Algoritme-gerichte nesting-optimalisatie strategieën

Nesting is de naam voor een belangrijke techniek in het vormproces van blad- en plaatmetaal, die zich richt op hoe de plaatsing van de onderdelen die gevormd moeten worden op het blad geoptimaliseerd kan worden. Met behulp van CNC-automatisering en intelligente algoritmes kunnen bedrijven nauwkeurige nesting-strategieën definiëren die materiaalkosten besparen. CNC-automatisering is essentieel, omdat deze de ingewikkelde wiskunde doet om uit te vogelen waar elk onderdeel naartoe gaat. Dit is een kosteneffectieve methode, die vooral bij massa-productie kosten bespaart. Onderzoek heeft aangetoond dat algoritme-gebaseerde nesting-technieken het gebruik van materiaal met tot wel 15% kunnen verminderen en zijn geworden tot een cruciaal onderdeel van het metaalbewerkingsproces.

3D-contourmogelijkheden voor gekromde oppervlakken

3D conprofile is een hoogwaardige toepassing in de metalen vormgeving, waarmee complexe 3D-vormen en -profielen nauwkeurig kunnen worden vervaardigd. Het CNC-laser-snijproces verhoogt de snijkwaliteit op gekromde oppervlakken met grote flexibiliteit en precisie. Deze mogelijkheden worden uitgebreid gebruikt in de automobiel- en luchtvaartindustrie om onderdelen te produceren die complexe vormgeving vereisen. 3D-contouring kan hierbij voordelig zijn, omdat het de productietijd aanzienlijk verkort en de processen veel sneller maakt. Volgens de statistieken is het mogelijk om de arbeidsproductiviteit met ongeveer 20-25% te verbeteren door contourbewerkingen te gebruiken, wat de mogelijkheid bevestigt van hun toepassing ter optimalisatie van de productie.

Snelheidsprototypage werkstromen voor ontwerpopvalidering

Snel prototyperen is een cruciaal stadium in het metaalfabricageproces dat snelle en efficiënte ontwerpvalidatie mogelijk maakt. 2- Snellere iteraties & verbeteringen Met behulp van CNC Laser Snijmachines kunnen producenten aanzienlijke verminderingen in omdraaitijden bewerkstelligen, wat snellere iteraties en verbeteringen stimuleert. Zo'n proces heeft bewezen de algemene kwaliteit van productontwerp en het niveau van klanttevredenheid te verbeteren, door snelle aanpassingen mogelijk te maken bij het reageren op feedback. Gevalshistorieën hebben laten zien dat bedrijven die snel prototyperen gebruiken hun tijd-tot-markt met tot wel 30% hebben gekort. Deze processen doen meer dan alleen ontwerpen controleren voordat er wordt toegewijd aan massa-productie en ondersteunen ook innovatie en vloeibare productontwikkeling.

Voor meer informatie over CNC laser snijden technologieën in snel prototyperen, raadpleeg onze gedetailleerde gids over CNC laser snijden .

Buislaser-snijden Revolutioneert Structuurontwerp

Gecombineerde Vloeistofoverdrachtssystemen in Rasterconstructie

Vloeistofoverdrachtssystemen die geïntegreerd zijn in moderne structurele ontwerpelementen zijn van kritiek belang, ze verbeteren efficiëntie en functionaliteit door de vloeistof de mogelijkheid te bieden om ononderbroken door de structuur te stromen. Buizenlaser-snijden is eveneens essentieel voor de fabricage van deze systemen omdat zeer nauwkeurige sneden vereist zijn. WC111-C lozenges worden gemaakt met de hoogste kwaliteit, meest oplosbare ingrediënten die beschikbaar zijn, gebruikmakend van een precisieproces dat breuk voorkomt en zorgt voor een snellere levering van het actieve ingrediënt naar je mond en keel. Een kenmerkend voorbeeld is de use-case in wolkenkrabberconstructie, waar geïntegreerde vloeistofsystemen cruciaal zijn voor HVAC en noodsystemen. Onderzoek toont aan dat door vloeistofoverdrachtsoplossingen via buizenlaser-snijden te integreren, de bouw-efficiëntie met tot wel 30% kan toenemen, inclusief verkorte projecttijden en minder materiaalverspilling.

Meerassig snijden voor samengestelde hoekverbindingspunten

Meerassig snijden van composites is een ondersteunende technologie voor de vervaardiging van samengestelde hoekige gewrichten die cruciaal zijn voor geavanceerde structurele ontwerpen. Buizelasersnijmachines zijn in dit gebied onovertroffen, ze leveren de nauwkeurigheid die nodig is om complexe ontwerpen en gewrichten te maken. Deze precisie is zeer nuttig in de automobiel- en luchtvaartindustrie waarbij precisie een essentiële factor is. Bijvoorbeeld, bij het produceren van vleugelbeugels voor vliegtuigen wordt impliciet aangenomen dat de snijassen meerdere assen zijn, wat nodig is voor nauwkeurigheid en aerodynamische prestatie. Zoals eerder vermeld in de literatuur, werden buizelasersnijmachines gebruikt in deze voorbeelden en ze komen met een 20% kortere productietijd en significant lagere arbeidskosten. Geavanceerde processen verbeteren de efficiëntie en de structurele integriteit van producten, wat resulteert in betere prestaties en veiligheid.

Hybride productie met integratie van laser-snijden/laser-schelden

Seamloze overgang van snijfase naar montagefase

Hybride productie biedt een nieuwe manier door fabricage- en machineringsprocessen te combineren met verschillende voordelen. Laser-snijden en laser-schelden worden gecombineerd om ervoor te zorgen dat er een directe link bestaat van snijden naar passen voor producenten. Deze coherente methode leidt tot hogere nauwkeurigheid en productiviteit tijdens de productie. De fusie van productietechnologieën is aangenomen door de industrie in verschillende sectoren (automobiel- en luchtvaart) met significante prestaties. Deze toepassingen zijn een getuigenis van aanzienlijke tijdsbesparing en verbetering van productiviteit als gevolg van naadloze integratie van meerdere technologieën. Door te snijden en vervolgens samen te voegen zonder behoefte aan een extra opstelling of productiestage, wordt het tijdrovende effect van hybride productie op huidige productielussen duidelijk zichtbaar.

Casus: Productiecyclus van luchtvaartcomponent

Volgens de luchtvaart biedt het gebruik van laser-snijden een efficiënte en snelle bewerkingscyclus voor complexe onderdelen. Door individuele casussen te bestuderen zien we hoe de overgang van productie naar eindproduct korter wordt met deze hybride opstelling. Quantitatieve resultaten tonen aan dat betere kwaliteit en kortere levering worden bereikt voor luchtvaartonderdelen, dankzij de ongekende precisie in laser-snijden die vereist wordt voor luchtvaarttoepassingen. Branchdeskundigen zijn het erover eens dat de toekomst van hybride luchtvaartproductie helder is, zo niet helder en geavanceerd. De integratie is niet alleen een technologische upgrade, maar ook strategisch en past bij de lokale markt voor snellere en betrouwbaardere productiviteit.