Precyzyjna inżynieria z włóknem Maszyny do cięcia laserowego

Wzory mikroporowe w metalowej architekturze

Procesy mikroporowienia wyznaczają nowe standardy w projektowaniu budynków, dodając estetyczne uroki i funkcjonalność za pomocą różnych wzorów oraz gry światła. Bluboo twierdzi, że używa maszyn do precyzyjnej cięci laserowej, aby tworzyć mikroporowienia z wysoką prędkością, co pozwala na osiągnięcie znaczącej złożoności w projekcie i oszczędza materiał. Zastosowania, takie jak użycie mikroporowienia w projektach architektonicznych dla konstrukcji fasad, paneli wewnętrznych oraz generowania nowych elementów estetycznych, pokazują, jak te metody mogą osiągnąć doskonałe wyniki mechaniczne w celu obsługiwania obciążeń. Na przykład, projekty takie jak Tianjin Cultural Center i Al Bahr Towers mają ekspresyjne panele mikroporowane, które optymalizują wydajność energetyczną i redukują odbijane światło. Na podstawie danych branżowych, użycie mikroporowienia może pomóc w zmniejszeniu marnotrawstwa materiałów nawet o 30%, co podkreśla zrównoważone walory, jakie te wzory oferują w projektach budowlanych.

Splotowe elementy geometryczne dla montaży przemysłowych

Wzory geometryczne na płycie współpracują ze sobą, aby zmniejszyć odpady z produkcji w procesach wytwarzania oraz wspierać zwiększoną integralność konstrukcyjną. Włókno maszyny do cięcia laserowego odgrywają kluczową rolę w produkcji tych skomplikowanych i precyzyjnych części, co prowadzi do idealnego dopasowania i ułatwia montaż. Gdy ruszamy w drogę lub w niebo swoimi samochodami czy samolotami, zastosowanie wzajemnie pasujących projektów w tych i innych zastosowaniach pokazuje obniżenie kosztów produktu, wyższą jakość i bardziej trwały produkt końcowy, co zostało przedstawione w studiach przypadku z branży motoryzacyjnej i lotniczej. Na przykład, w ostatnim eksperymencie przeprowadzonym w przemyśle motoryzacyjnym wykazano, że stosowanie dokładnie wycinanych laserem wzajemnie pasujących części pozwoliło zmniejszyć błędy montażu pojazdów o 25%, a także zaoszczędzić kilka godzin czasu produkcji. Badania przemysłowe pokazują również, że technologia włóknowych laserów może skrócić czas montażu o prawie 40%, dzięki dokładności i prędkości procesu cięcia laserowego, eliminując możliwość popełnienia błędów i związanego z tym marnotrawstwa materiału.

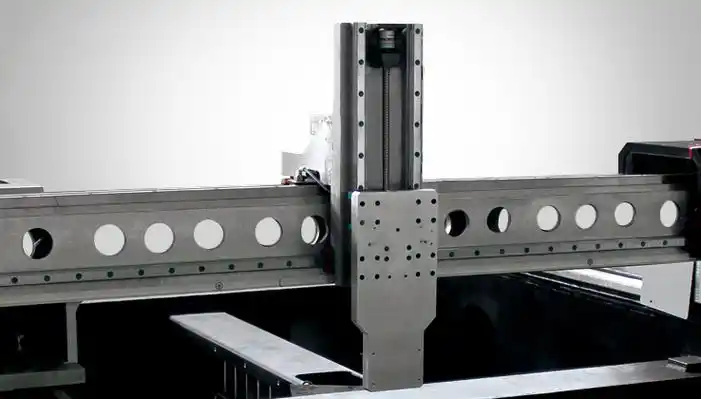

Automatyka CNC napędzająca złożone procesy obróbki metali

Strategie optymalizacji grupowania sterowane algorytmem

Nesting to nazwa ważnej techniki stosowanej w procesie formowania blach i płyt metalowych, która skupia się na tym, jak zoptymalizować rozmieszczenie części do wyformowania na bladze. Dzięki automatyzacji CNC i inteligentnym algorytmom firmy mogą określić dokładne strategie nesting, które zapewniają oszczędność materiału. Automatyzacja CNC jest kluczowa, ponieważ wykonuje złożone obliczenia, aby ustalić, gdzie każda część będzie umieszczona. Jest to kosztoweczna metoda, która szczególnie przynosi oszczędności w przypadku produkcji masowej. Badania wykazały, że techniki nesting oparte na algorytmach mogą zmniejszyć zużycie materiału o maksymalnie 15% i stały się kluczowym elementem procesu fabricacji metalowej.

możliwości konturowania 3D dla powierzchni krzywoliniowych

3D conprofile to zaawansowana aplikacja w formowaniu metali, umożliwiająca precyzyjne wyprodukowanie złożonych 3D form i profilów. Proces CNC laserowego wycinania zwiększa dokładność wycinania na powierzchniach krzywych, oferując wielką elastyczność i precyzję. Te możliwości są szeroko wykorzystywane w przemyśle samochodowym i lotniczym do produkcji elementów wymagających złożonego formowania. 3D konturowanie może być tu korzystne, ponieważ znacząco skróci czas produkcyjny, czyniąc procesy dużo szybszymi. Zgodnie z danymi statystycznymi, stosowanie operacji konturowania pozwala zwiększyć produktywność pracy o około 20-25%, co potwierdza możliwość ich zastosowania w celu optymalizacji produkcji.

Szybkie prototypowanie przepływów pracy do weryfikacji projektu

Szybkie prototypowanie jest kluczowym etapem w procesie produkcji metalowej, które umożliwia szybką i efektywną walidację projektu. 2- Szybsze iteracje i poprawy. Dzięki wykorzystaniu maszyn do cięcia laserowego CNC producenci mogą znacząco skrócić czasy realizacji, co zachęca do szybszych iteracji i popraw. Taki proces sprawdził się w poprawie ogólnej jakości projektowania produktu i poziomu satysfakcji klientów, umożliwiając szybkie modyfikacje w odpowiedzi na opinie. Przykłady z historii pokazują, że firmy korzystające ze szybkiego prototypowania skróciły swój czas wprowadzenia produktu na rynek o do 30%. Te procesy robią więcej niż tylko sprawdzanie projektów przed przystąpieniem do masowej produkcji - wspierają również innowację i płynny rozwój produktów.

Więcej informacji na temat Cięcie laserowe CNC technologie w szybkim prototypowaniu, odwiedź nasz szczegółowy przewodnik po Cięcie laserowe CNC .

Wycinanie rur lasera rewolucjonizujące projektowanie konstrukcyjne

Zintegrowane systemy transferu płynów w budowie konstrukcji

Systemy przesyłania płynów zintegrowane w nowoczesnym projektowaniu konstrukcyjnym są kluczowego znaczenia, poprawiając wydajność i funkcjonalność dzięki umożliwieniu płynowi poruszania się przez konstrukcję bez przerw. Wycinanie rur lasera jest również kluczowe dla produkcji tych systemów, ponieważ wymagane są bardzo precyzyjne cięcia. Lozengi WC111 produkowane są z najwyższej jakości, najbardziej rozpuszczalnych składników dostępnych, za pomocą precyzyjnego procesu, który zapobiega łamaniu i umożliwia szybsze dostarczenie czynników aktywnych do ust i gardła. Typowym przykładem jest użycie w budowie wieżowców, gdzie zintegrowane systemy płynowe są kluczowe dla instalacji HVAC i systemów awaryjnych. Badania pokazują, że przez włączenie rozwiązań przesyłu płynów za pomocą wycinania rur lasera można zwiększyć wydajność budowlaną o nawet 30%, w tym skrócenie czasu realizacji projektu i mniejsze marnotrawstwo materiałów.

Wieloosiowe cięcie dla stawów z kątami złożonymi

Wieloosiowe wycinanie związków jest technologią ułatwiającą produkcję złożonych łączników o kątach, które są kluczowe dla zaawansowanych projektów konstrukcyjnych. Maszyny do wycinania rur laserowych nie mają sobie równych w tej dziedzinie, dostarczając dokładności niezbędnej do tworzenia złożonych projektów i łączników. Ta precyzja jest szczególnie przydatna w przemyśle samochodowym i lotniczym, gdzie dokładność jest czynnikiem kluczowym. Na przykład, podczas produkcji nawiasów skrzydeł samolotu, domyślnie zakłada się, że osie wycinania są wieloosiowe, co jest niezbędne zarówno dla dokładności, jak i wydajności aerodynamicznej. Jak wcześniej wspomniano w literaturze, maszyny do wycinania rur laserowych zostały zastosowane w tych przykładach i oferują one o 20% krótszy czas produkcji oraz znacząco niższe koszty pracy. Zaawansowane procesy poprawiają wydajność i integralność strukturalną produktów, co prowadzi do lepszej wydajności i bezpieczeństwa.

Hybrydowe Produkcja z Integracją Wycinania Laserowego / Spawania

Płynny Przejście od Fazy Wycinania do Zbiorczej

Hybrydowe wytwarzanie oferuje nowy sposób, łącząc procesy fabricacji i obróbki z wieloma przewagami. Cięcie laserowe i spawanie laserowe są połączone, aby zapewnić bezpośrednią relację od cięcia do dopasowania dla producentów. Ten spójny sposób prowadzi do większej dokładności i produktywności podczas produkcji. Fuzja technologii produkcyjnych została przyjęta przez przemysł w kilku dziedzinach (samochodowej i lotniczej) z istotnymi osiągnięciami. Te przypadki użycia są świadectwem znacznego oszczędzania czasu i poprawy produktywności w wyniku seemless integracji wielu technologii. Dzięki cięciu, a następnie montowaniu bez potrzeby dodatkowego zestawienia lub etapu produkcyjnego, widoczne jest wpływy czasochłonne hybrydowego wytwarzania na dzisiejsze pętle produkcyjne.

Studium przypadku: Cykl produkcji komponentów lotniczych

Zgodnie z przemysłem lotniczym, zastosowanie wycinania laserowego zapewnia efektywny i szybki cykl obróbki skomplikowanych części. Badając poszczególne przykłady przypadków, widzimy, jak fala produkcyjna do produkcji ostatecznego produktu skraca się dzięki temu hybrydowemu ułożeniu. Wyniki ilościowe pokazują, że osiągana jest lepsza jakość i krótszy czas dostawy dla elementów lotniczych dzięki niezwykłej dokładności w wycinaniu laserowym wymaganą w aplikacjach lotniczych. Eksperci branżowi są zdania, że przyszłość hybrydowej produkcji w przemyśle lotniczym jest jasna, a nawet jasna i zaawansowana. Integracja nie jest tylko ulepszeniem technologicznym, ale również strategią, która dopasowuje się do lokalnego rynku dla szybszej i bardziej niezawodnej produkcyjności.