Efektywność energetyczna i korzyści środowiskowe Maszyny do spawania laserowego

Jak technologia maszyn do spawania laserowego redukuje zużycie energii

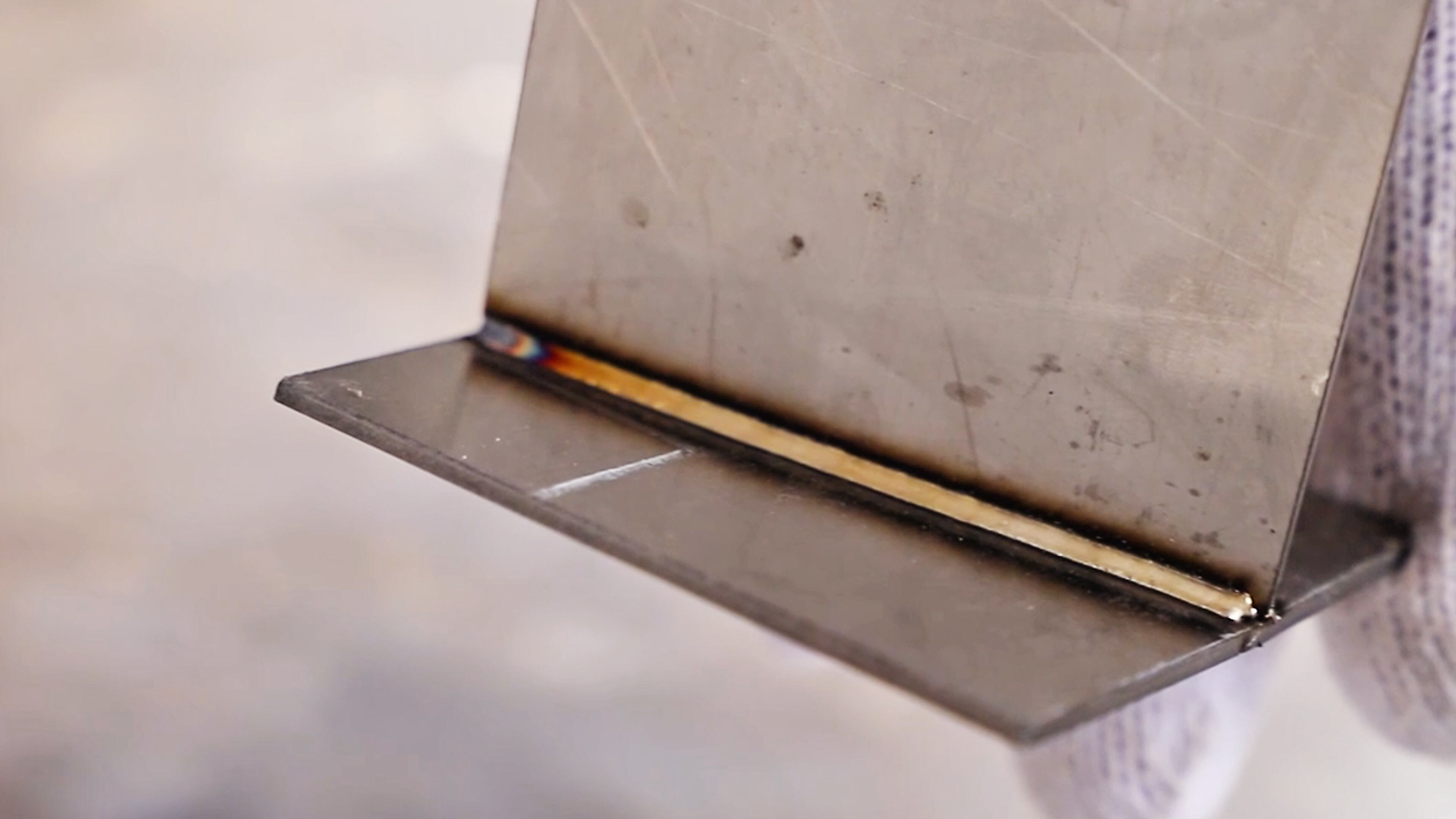

Maszyny do spawania laserowego skupiają swoją energię dokładnie tam, gdzie jest potrzebna, ogrzewając wyłącznie strefę spawania i zapobiegając rozprzestrzenianiu się niechcianej temperatury. W przeciwieństwie do tradycyjnego spawania, które wymaga ciągłego zasilania w celu utrzymywania łuku, lasery działają inaczej. Zgodnie z najnowszymi danymi branżowymi, impulsowe systemy laserowe zmniejszają marnowanie energii w czasie przestojów o około 20–35 procent. Kolejną dużą zaletą jest brak fizycznego kontaktu, co oznacza, że nie tracimy energii na skutek zużycia elektrod. Dodatkowo, te maszyny mogą automatycznie dostosowywać poziom mocy podczas pracy, zmieniając intensywność w zależności od grubości materiału. To dynamiczne dostosowanie sprawia, że wszystko działa płynniej i oszczędza jeszcze więcej energii na dłuższą metę.

Porównanie efektywności energetycznej: spawanie laserowe vs. tradycyjne spawanie łukowe

| Metryczny | Spawanie laserowe | Spawanie łukowe |

|---|---|---|

| Zużycie energii na 1 m spoiny | 0,8–1,2 kWh | 3,5–4,2 kWh |

| Rozprzestrzenianie ciepła | 0,3–1,2 mm | 4–8 mm |

| Równoważnik CO₂ na godzinę | 2.1 kg | 9.6 KG |

Zgodnie z międzynarodowym instytutem produkcji zrównoważonej, systemy laserowe wykonują zadania równoważne zużywając o 68% mniej energii niż spawarki MIG. Ich wąskie strefy wpływu ciepła zmniejszają lub eliminują potrzebę etapów końcowych, takich jak prostowanie wykrzywionych elementów, które są czasochłonne i energochłonne.

Zmniejszone emisje szkodliwych oparów w porównaniu z konwencjonalnymi metodami spawania

Spawanie laserowe zmniejsza ilość cząstek unoszących się w powietrzu o około 83%, ponieważ nie wymaga użycia elektrod stopniowych ani materiałów dodatkowych, potrzebnych w tradycyjnych metodach, takich jak spawanie drutem elektrodowym. Zgodnie z wynikami Badania Czystej Produkcji z 2023 roku, większość instalacji do spawania laserowego w ogóle nie wytwarza szkodliwych oparów heksawalentnego chromu ani manganu. U ok. 92% nie stwierdzono ich obecności, w porównaniu z zaledwie 34% dla spawania TIG. Co to oznacza dla fabryk? Można faktycznie zmniejszyć rozmiary systemów wentylacyjnych bez naruszania przepisów OSHA dotyczących jakości powietrza. A zmniejszenie tych systemów oznacza oszczędności przy inwestycjach początkowych podczas budowy zakładów oraz obniżenie bieżących kosztów utrzymania.

Niższy ślad węglowy możliwy dzięki automatyzacji maszyn do spawania laserowego

Zintegrowane funkcje automatyzacji, takie jak unikanie kolizji i konserwacja predykcyjna, zmniejszają marnowanie energii z powodu nieplanowanych przestojów o 17–24%. Centralne zarządzanie energią w systemach laserów światłowodowych optymalizuje dystrybucję energii pomiędzy wieloma stanowiskami roboczymi, co pozwala zmniejszyć roczne emisje węgla o 38 ton metrycznych na linię produkcyjną w porównaniu z ręcznymi układami spawalniczymi.

Precyzja i efektywność wykorzystania zasobów przy użyciu materiałów

Redukcja odpadów materiałowych dzięki precyzyjnemu łączeniu za pomocą maszyny do cięcia laserowego światłowodowego

Maszyny do cięcia laserowego światłowodowego osiągają współczynnik wykorzystania materiału aż do 92%, znacznie lepiej niż 68% dla cięcia plazmowego, według badania nad efektywnością materiałów opublikowanego w 2025 roku w Nature Scientific Reports . Dzięki szerokości cięcia wynoszącej zaledwie 0,2 mm oraz dokładności pozycjonowania w zakresie ±0,1 mm, systemy te umożliwiają bardzo gęste rozmieszczenie elementów, maksymalizując wykorzystanie blach:

| Metoda cięcia | Wykorzystanie materiału | Szerokość szwu | Zużycie energii |

|---|---|---|---|

| Laser Włókienkowy | 92% | 0,2 mm | 8,5 kW/h |

| Węgiel | 68% | 3.1mm | 24 kW/hr |

Taki poziom precyzji przekłada się na oszczędności w kosztach surowców rzędu 18–22% podczas obróbki blach, co jest szczególnie korzystne przy pracy z materiałami o wysokiej wartości, takimi jak aluminium stosowane w przemyśle lotniczym czy stale odporne na korozję.

Minimalizacja strat surowców dzięki zastosowaniu maszyny do cięcia laserowego dla metali

Ponieważ cięcie laserowe to proces bezkontaktowy, eliminuje ono luzy związane z zużyciem narzędzi występujące w mechanicznym tłoczeniu. To pozwala dodatkowo zachować 15–20% surowca blacharskiego w każdym cyklu produkcyjnym. W projektach wykorzystujących drogie stopy – gdzie koszty materiałów mogą stanowić 60–70% całkowitych wydatków – ta efektywność bezpośrednio przekłada się na większą rentowność i zrównoważony rozwój.

Wydłużona żywotność narzędzi i zmniejszone zużycie materiałów eksploatacyjnych w operacjach ręcznej spawarki laserowej

Systemy ręcznego spawania laserowego nie wymagają elektrod zużywalnych ani gazów osłonowych, co zmniejsza koszty materiałów o do 85% w porównaniu z procesami MIG/TIG. Ich konstrukcja stanowiskowa zapewnia żywotność eksploatacyjną przekraczającą 10 000 godzin, znacznie dłuższą niż typowe 500-godzinne trwałości tradycyjnych palników spawalniczych przy intensywnym użytkowaniu.

Zrównoważony rozwój gospodarczy i długoterminowe korzyści operacyjne

Analiza całkowitego kosztu posiadania systemów cięcia laserowego światłowodowego

Systemy spawalnicze i cięcia laserowego zazwyczaj są tańsze w całkowitych kosztach, ponieważ zużywają o około 30 do 40 procent mniej energii i praktycznie same się serwisują pod względem konserwacji. Weźmy na przykład maszyny do cięcia laserowego światłowodowego – typowo pobierają one około połowę mocy w porównaniu z opcjami plazmowymi. A nie zapominajmy o automatyzacji, która może zaoszczędzić warsztatom około osiem dolarów dwadzieścia centów co godzinę na kosztach pracy, według badań przeprowadzonych w 2023 roku przez instytut Ponemon. Patrząc na przykłady z życia, wiele zakładów produkcyjnych odnotowało wzrost zysków o prawie dziewięćdziesiąt dwa tysiące dolarów w ciągu pięciu lat dzięki mniejszej liczbie awarii, mniejszej potrzebie wymiany części oraz po prostu większej ilości wykonanej pracy w tym samym czasie.

Harmonogramy zwrotu inwestycji w produkcji średniej skali po wprowadzeniu maszyn do spawania laserowego

Producenci średniej wielkości zazwyczaj osiągają zwrot z inwestycji w ciągu 18–24 miesięcy po wymianie systemów spawania łukowego na technologię laserową. Jak podkreślono w raporcie raport Efektywności Produkcji 2024 , integracja prowadzi do skrócenia cykli produkcji o 27% oraz zwiększenia wykorzystania materiałów o 15%. Dodatkowe oszczędności wynikające z mniejszych odpadów i prawa do zachęt związanych z ESG dalszym stopniu skracają czas osiągnięcia punktu równowagi.

Strategia: Stopniowa Integracja Zgodna z KPI dotyczącymi Zrównoważonego Rozwoju

Ustrukturyzowane wdrożenie zapewnia płynną adaptację przy jednoczesnym posuwaniu się naprzód ku celom zrównoważonego rozwoju:

- Testowania pilotowego z ręcznymi jednostkami spawania laserowego w niskim ryzyku aplikacjach

- Przeszkolenie pracowników skoncentrowane na precyzyjnych technikach łączenia

- Kompleksowe wdrożenie maszyn tnących laserem światłowodowym w głównych liniach produkcyjnych

Ta stopniowa strategia minimalizuje początkowe inwestycje i pomaga osiągnąć 65–80% rocznych celów zrównoważonego rozwoju bez zakłócania procesów operacyjnych.

Studium przypadku: Produkcja Komponentów Motoryzacyjnych z Osiągnięciem O 30% Niższych Emisji

Jeden europejski producent części samochodowych zmniejszył swoje emisje węgla o około 132 tony metryczne rocznie, gdy przeszedł z tradycyjnych technik spawania punktowego na nowoczesną technologię spawania laserowego. Optymalizując procesy cięcia metalu za pomocą tych systemów laserowych, udało im się zmniejszyć odpady materiałowe o blisko 20%, co w ciągu trzech lat przekładało się na oszczędności w wysokości około 2,1 miliona dolarów, według danych IndustryWatch z 2023 roku. Ta inwestycja nie tylko pomogła im spełnić surowsze wymagania środowiskowe, ale również okazała się finansowo opłacalna w dłuższej perspektywie.

Często zadawane pytania

Jakie są główne oszczędności energetyczne przy użyciu maszyn do spawania laserowego?

Maszyny do spawania laserowego znacząco redukują marnowanie energii dzięki precyzyjnemu skupieniu energii i dostosowywaniu poziomu mocy w czasie rzeczywistym. Zużywają one o około 68% mniej energii niż tradycyjne spawarki MIG.

Czy maszyny do spawania laserowego emitują mniej szkodliwych oparów?

Tak, maszyny do spawania laserowego zmniejszają ilość cząstek unoszących się w powietrzu o około 83% i nie produkują szkodliwych oparów heksawalentnego chromu ani manganu, które są powszechne w konwencjonalnych metodach.

O ile można zmniejszyć odpady materiałowe przy użyciu maszyn do cięcia laserowego?

Maszyny do cięcia laserowego światłowodowego mogą osiągać współczynnik wykorzystania materiału nawet do 92%, co prowadzi do oszczędności kosztów surowców w zakresie 18–22% w produkcji blach stalowych.

Spis treści

-

Efektywność energetyczna i korzyści środowiskowe Maszyny do spawania laserowego

- Jak technologia maszyn do spawania laserowego redukuje zużycie energii

- Porównanie efektywności energetycznej: spawanie laserowe vs. tradycyjne spawanie łukowe

- Zmniejszone emisje szkodliwych oparów w porównaniu z konwencjonalnymi metodami spawania

- Niższy ślad węglowy możliwy dzięki automatyzacji maszyn do spawania laserowego

-

Precyzja i efektywność wykorzystania zasobów przy użyciu materiałów

- Redukcja odpadów materiałowych dzięki precyzyjnemu łączeniu za pomocą maszyny do cięcia laserowego światłowodowego

- Minimalizacja strat surowców dzięki zastosowaniu maszyny do cięcia laserowego dla metali

- Wydłużona żywotność narzędzi i zmniejszone zużycie materiałów eksploatacyjnych w operacjach ręcznej spawarki laserowej

-

Zrównoważony rozwój gospodarczy i długoterminowe korzyści operacyjne

- Analiza całkowitego kosztu posiadania systemów cięcia laserowego światłowodowego

- Harmonogramy zwrotu inwestycji w produkcji średniej skali po wprowadzeniu maszyn do spawania laserowego

- Strategia: Stopniowa Integracja Zgodna z KPI dotyczącymi Zrównoważonego Rozwoju

- Studium przypadku: Produkcja Komponentów Motoryzacyjnych z Osiągnięciem O 30% Niższych Emisji

- Często zadawane pytania