Precyzja i Czyszczenie Bezkontaktowe: Jak Technologia Laserowa Ulepsza Przetwarzanie Powierzchni

Jak? Czyszczenie laserowe Działa: Nauka stojąca za ablacją selektywną

Systemy czyszczenia laserowego działają poprzez emitowanie krótkich impulsów światła na powierzchnie, aby usunąć brud i zanieczyszczenia poprzez proces zwany ablacją selektywną. W skrócie, materiał poddawany czyszczeniu pochłania pewne długości fali światła, pozostawiając inne części nietknięte. Operatorzy mogą dostosować ustawienia, takie jak czas trwania każdego impulsu, od nanosekund aż do femtosekund, oraz poziom energii, co pozwala na usuwanie elementów takich jak plamy rdzy czy warstw starej farby, bez uszkadzania tego, co znajduje się pod nimi. Jedną z dużych zalet jest brak kontaktu fizycznego, co oznacza brak zużycia narzędzi. Zgodnie z badaniami opublikowanymi przez MIT w 2023 roku, lasery te mogą usuwać materiał z niezwykłą precyzją, z dokładnością do +/- 0,02 mm.

Doskonała kontrola w delikatnych zastosowaniach, takich jak elementy lotnicze i motoryzacyjne

Systemy laserowe stały się powszechnie stosowane w przemyśle lotniczym do usuwania termicznych powłok ochronnych z łopatek turbin. Działają one z dokładnością rzędu 99,6 lub 99,8 procent, co pozwala zachować krytyczne stopy niklu i wydłużyć żywotność silników. Przemysł motoryzacyjny również odnosi korzyści, szczególnie przy czyszczeniu spoin spawanych na panelach aluminiowych. Nawet najmniejsze resztki materiału pozostawione na poziomie mikronów mogą z czasem osłabić całą konstrukcję. W porównaniu do tradycyjnych rozpuszczalników chemicznych lasery wyróżniają się tym, że nie pozostawiają żadnych ubocznych produktów odpadowych. Zakłady produkcyjne informują o obniżeniu poziomu prac poprawkowych o około 15 do 20 procent w różnych operacjach precyzyjnej produkcji po przejściu na technologię laserową.

Studium przypadku: Przygotowanie spawania z wysoką precyzją przy użyciu Maszyn do czyszczenia laserowego

Jeden z głównych producentów części samochodowych przeszedł od szlifowania ściernego do wstępnej oczyszczalni laserowej podczas pracy nad aluminiowymi obudowami baterii w zastosowaniach spawalniczych. Ich nowy system skutecznie usuwa warstwy utlenienia, aż do około 15 centymetrów kwadratowych na sekundę, jednocześnie kontrolując chropowatość powierzchni na poziomie poniżej Ra 1,6 mikrometra. Po przetestowaniu tych zmian stwierdzono, że wady spawania zmniejszyły się ogólnie o około 30 procent, a połączenia między materiałami okazały się mniej więcej o 22 procent bardziej odporne niż te uzyskane za pomocą tradycyjnych technik. Firma szacuje, że roczne oszczędności wynoszą około 1,2 miliona dolarów wyłącznie dzięki zmniejszeniu się problemów gwarancyjnych związanych z wadliwymi spawami w ich produktach.

Zaletny środowiskowe i bezpieczeństwa w porównaniu z tradycyjnymi metodami takimi jak piaskowanie

Czyszczenie laserowe pozwala rozwiązać wiele poważnych problemów, z jakimi przemysł boryka się obecnie, szczególnie jeśli chodzi o ochronę środowiska i bezpieczeństwo pracowników. Weźmy na przykład piaskowanie. Zgodnie z danymi EPA, generuje ono od 300 do 500 kg odpadów ściernych w ciągu każdej godziny. Technologia laserowa całkowicie zmienia ten stan rzeczy, pozbywając się agresywnych związków chemicznych i ograniczając niebezpieczne pozostałości dzięki procesowi, w którym brud jest usuwany bez bezpośredniego kontaktu z powierzchnią. Co czyni tę metodę tak skuteczną, to jej zgodność ze ścisłymi przepisami unijnymi REACH oraz zapobieganie wtórnemu zanieczyszczeniu, które może towarzyszyć innym metodom.

Eliminacja związków chemicznych i redukcja odpadów niebezpiecznych w przemyśle

Większość tradycyjnych metod czyszczenia w dużym stopniu polega na materiałach do piaskowania zawierających krzemionkę oraz różnych chemicznych środkach do zmywania powłok, które według danych OSHA z 2024 r. stanowią około 38% wszystkich przemysłowych toksycznych odpadów. Czyszczenie laserowe działa inaczej. Proces ten skupia się na usuwaniu tlenków, plam rdzy i różnych typów powłok przy użyciu tzw. reakcji fototermicznych. Po zakończeniu procesu pozostaje jedynie drobny pył, który zostaje zatrzymany w standardowych systemach filtracji. Na przykład zakład obróbki metali w stanie Ohio zrezygnował z utylizacji 12 ton rozpuszczalników rocznie dzięki przejściu na czyszczenie laserowe w zakresie konserwacji form. Oszczędności były znaczne zarówno pod względem finansowym, jak i ekologicznym.

Zmniejszanie narażenia pracowników i kosztów PPE dzięki materiałom nieścierającym Czyszczenie laserowe

Piaskowanie wymaga stosowania odzieży ochronnej i maskrotek zatwierdzonych przez NIOSH ze względu na ekspozycję na respirowalny krzemionkę krystaliczną. Czyszczenie laserowe zmniejsza potrzebę stosowania środków ochrony indywidualnej o 60% (Journal of Occupational Safety, 2023) dzięki zamkniętym komórkom roboczym i zintegrowanym systemom odsysania oparów. Pracownicy mogą natychmiast przystąpić do obróbki podłoży, które są wolne od resztek chemicznych i zanieczyszczeń pyłowych.

Studium przypadku: Zastąpienie piaskowania przez usuwanie rdzy laserem w stoczni

Stocznia zmniejszyła czas czyszczenia w doku suchym o 75% po wdrożeniu technologii laserowej do konserwacji kadłuba. System usunął rdzę morską o grubości 0,8 mm z prędkością 3 m²/godz. bez uszkadzania stali w podłożu. Pozwoliło to wyeliminować 2400 kg/dzień odpadów z piaskowania i zaoszczędzić 18 000 USD miesięcznie na opłatach za utylizację materiałów niebezpiecznych.

Ochrona materiałów bazowych bez uszkodzeń podczas przygotowania powierzchni

Unikanie degradacji podłoża typowej dla czyszczenia mechanicznego i chemicznego

Tradycyjne techniki, takie jak piaskowanie czy stosowanie chemicznych środków czyszczących, często prowadzą do uszkodzenia materiałów w dłuższym horyzoncie czasowym. Badania opublikowane w 2023 roku w czasopiśmie Surface Engineering Journal wykazały, że niektóre próbki aluminiowe traciły nawet około 15% swojej grubości po poddaniu ich agresywnym procesom czyszczenia. Czyszczenie laserowe działa inaczej – selektywnie usuwa jedynie te zanieczyszczenia, które należy usunąć. Laser wyparowuje elementy takie jak plamy rdzy czy warstwy tlenków, nie naruszając przy tym właściwego metalu znajdującego się pod nimi. Takie podejście zapobiega powstawaniu drobnych rys i nie dopuszcza do formowania się porów, co ma szczególne znaczenie przy delikatnych elementach. Wystarczy pomyśleć o skrzyniach biegów w maszynach czy też skomplikowanych łopatkach turbin stosowanych w elektrowniach, gdzie nawet drobne wady mogą prowadzić do poważnych problemów w przyszłości.

Optymalizacja parametrów lasera w celu zapewnienia maksymalnej integralności materiału

Uzyskanie spójnych wyników możliwe jest dzięki dostrojeniu trzech kluczowych zmiennych:

- Czas Trwania Impulsu (nanosekundowe vs. pikosekundowe) w celu kontroli stref wpływu ciepła

- Długość fali dostosowane do właściwości absorpcji zanieczyszczeń

- Poziomy fluencji dostosowane do twardości podłoża

Na przykład, laser włóknowy o długości fali 1064 nm skutecznie usuwa osady węgla z tytanowych stopów lotniczych, nie wpływając na odporność na zmęczenie – istotna przewaga w porównaniu do piaskowania.

Studium przypadku: Regeneracja komponentów lotniczych bez odkształcania powierzchni

Jeden z głównych producentów samolotów zauważył znaczny spadek odrzutu płatwi skrzydeł – aż o 92% – od momentu rozpoczęcia stosowania czyszczenia laserowego do usuwania korozji. Firma zdołała utrzymać chropowatość powierzchni poniżej 1,6 mikrometra Ra, co w rzeczywistości przekracza wymagania normy ISO 8501-3. Dzięki tej poprawie firma oszczędziła rocznie około 2,8 miliona dolarów na częściach, które wcześniej trafiałyby bezpośrednio na złom. Obrazowanie termiczne wykazało, że temperatura wzrosła jedynie o około 5 stopni Celsjusza w trakcie procesu obróbki, dzięki czemu delikatne warstwy kompozytowe pozostały nienaruszone i nie zostały uszkodzone przez nadmierną ekspozycję na ciepło.

To podejście niestrawne redukuje odpady materiałowe o 85% w porównaniu do szlifowania mechanicznego i zapewnia spójne profile powierzchni dla optymalnej przyczepności powłok, przedłużając żywotność części w ekstremalnych warunkach pracy.

Efektywność operacyjna i integracja z systemami produkcji automatycznej

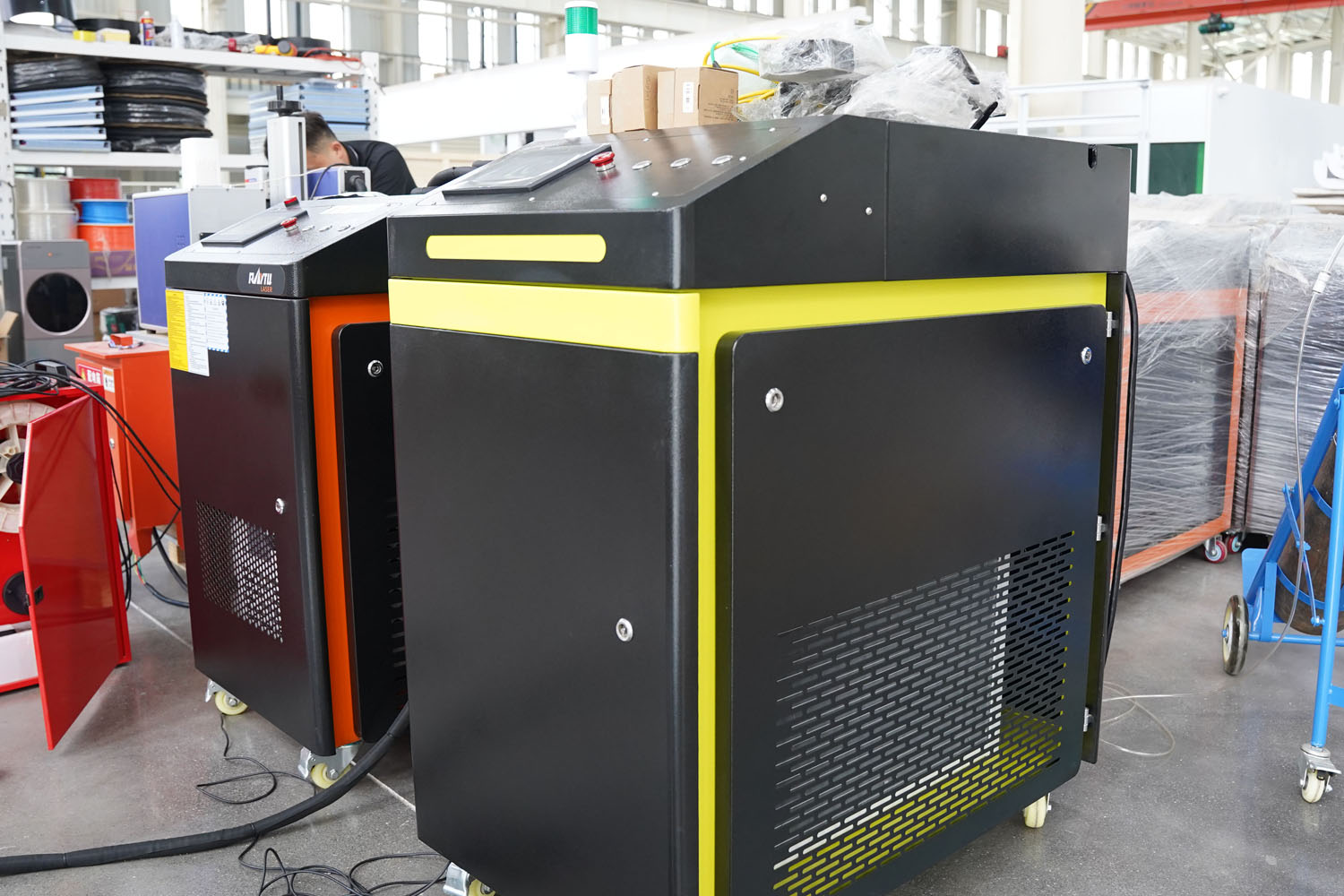

Maszyny do czyszczenia laserowego oferują mierzalne korzyści operacyjne przy integracji w nowoczesne środowiska produkcyjne, szczególnie ze względu na zgodność ze standardami automatyzacji Industry 4.0.

Osiąganie spójnych, powtarzalnych wyników dla zgodności z normami czystości powierzchni ISO

Zautomatyzowane systemy laserowe eliminują domysły ze strony operatorów ludzkich, ponieważ można je programować z dokładnymi poziomami energii w zakresie od 2 do 20 dżuli na centymetr kwadratowy oraz czasami impulsów od 5 do 200 nanosekund, w zależności od materiału, na którym są wykonywane prace. Badania opublikowane w zeszłym roku w „Sustainable Manufacturing” wykazały również coś interesującego, gdy firmy zaczęły łączyć swoje operacje laserowe z oprogramowaniem do śledzenia OEE. Jakie były rezultaty? Spadek niespójności procesów o około 22 procent w porównaniu do tradycyjnych ręcznych metod ściernych. Taka powtarzalność znacznie ułatwia spełnianie rygorystycznych wymagań normy ISO 8501-1 dotyczącej odpowiedniej przygotowywania powierzchni, bez konieczności ciągłych kontroli jakości w trakcie cykli produkcyjnych.

Automatyzacja czyszczenia laserowego na liniach produkcyjnych w celu zwiększenia wydajności

Integracja robotyczna umożliwia systemom czyszczenia laserowego przetwarzanie elementów z prędkością do 10 m²/godz., zachowując przy tym dokładność na poziomie mikronów. Rynek automatyzacji przemysłowej ma szacowany potencjał osiągnięcia wartości 370 miliardów dolarów do 2034 roku, co napędzane jest technologiami pozwalającymi zmniejszyć nieplanowane przestoje o 39% w liniach montażowych samochodów.

Oszczędności kosztów na dłuższą metę mimo wyższych kosztów początkowych

Systemy laserowe rzeczywiście kosztują około 20 do 40 procent więcej przy zakupie w porównaniu do tradycyjnych urządzeń do piaskowania, jednak dodatkowy wydatek bardzo się opłaca, jeśli spojrzeć na długoterminowe oszczędności. Największą oszczędność przynosi fakt, że nie trzeba już stale kupować materiałów ściernych ani rozpuszczalników. Co więcej, te systemy faktycznie zmniejszają zużycie energii o około 55 do 70 procent. Nie można również zapomnieć o konserwacji – w ciągu pierwszych pięciu lat przedsiębiorstwa zgłaszają zmniejszenie kosztów utrzymania nawet o około trzy czwarte, ponieważ zużycie mechaniczne i związane z tym naprawy występują znacznie rzadziej. Producentów z branży lotniczej, którzy przeanalizowali te dane w ramach odpowiedniej analizy cyklu życia, potwierdzili te korzyści, pokazując realne korzyści w praktyce, a nie tylko w teoretycznych obliczeniach.

Często zadawane pytania

Czym jest selektywna ablacja w czyszczeniu laserowym?

Ablacja selektywna to proces, w którym do usuwania określonych materiałów z powierzchni wykorzystuje się technologię laserową, poprzez selektywne pochłanianie określonych długości fal światła bez wpływu na inne części.

Jakimi korzyściami dla przemysłu lotniczego i motoryzacyjnego jest czyszczenie laserowe?

Czyszczenie laserowe oferuje doskonałą kontrolę przy usuwaniu powłok i zanieczyszczeń bez uszkadzania kluczowych materiałów. Zwiększa precyzję, zmniejsza odpady i poprawia efektywność, szczególnie w przemyśle lotniczym i motoryzacyjnym.

Jakie są korzyści środowiskowe z czyszczenia laserowego w porównaniu do piaskowania?

W przeciwieństwie do piaskowania, które generuje dużą ilość zużytego materiału ściernego, czyszczenie laserowe zmniejsza ilość odpadów niebezpiecznych i eliminuje konieczność stosowania rozpuszczalników chemicznych, co czyni je bardziej przyjaznym dla środowiska.

Czy czyszczenie laserowe jest opłacalne na dłuższą metę?

Pomimo wyższych kosztów początkowych, czyszczenie laserowe pozwala zaoszczędzić pieniądze w dłuższej perspektywie dzięki zmniejszeniu zużycia materiałów i energii, minimalizacji kosztów utrzymania oraz zwiększeniu efektywności operacyjnej.

Spis treści

- Precyzja i Czyszczenie Bezkontaktowe: Jak Technologia Laserowa Ulepsza Przetwarzanie Powierzchni

- Zaletny środowiskowe i bezpieczeństwa w porównaniu z tradycyjnymi metodami takimi jak piaskowanie

- Ochrona materiałów bazowych bez uszkodzeń podczas przygotowania powierzchni

- Efektywność operacyjna i integracja z systemami produkcji automatycznej

- Często zadawane pytania