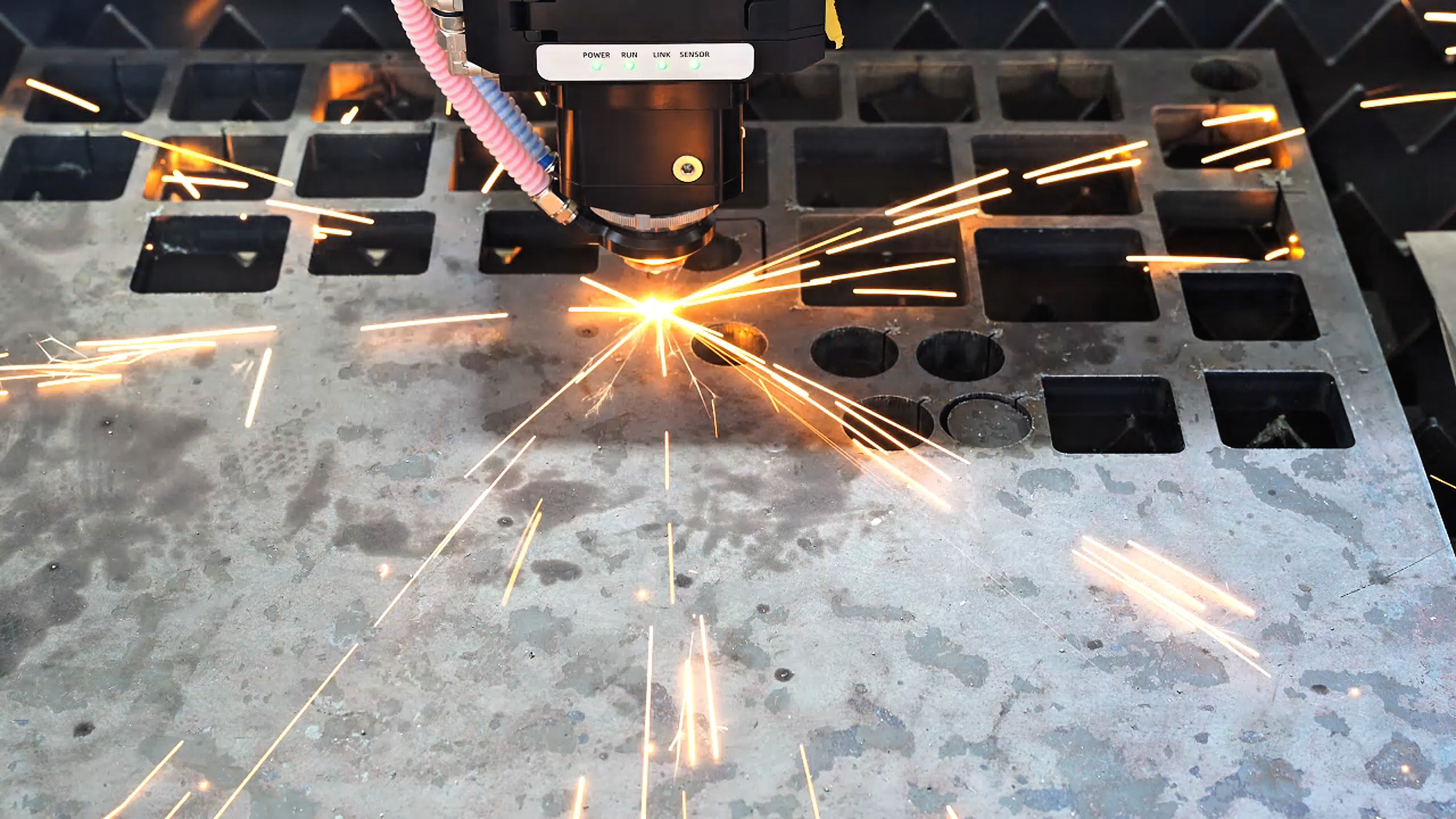

Când evaluați costul real al costurilor de funcționare ale unei mașini de tăiat cu laser , consumul de electricitate este adesea „ucigașul ascuns al profitului”. Pentru o fabrică care lucrează în două schimburi, consumul de energie nu este doar o factură la utilități — este un factor major în competitivitatea prețului pe piesă.

Deși atât tehnologiile cu fibră, cât și cele cu CO2 sunt standard în industrie, profilurile lor energetice sunt complet diferite. Mai jos aveți o analiză practică a modului în care eficiența laserului cu fibră se traduce prin economii reale.

Diferența fundamentală constă în Eficiență energetică la priză —procentul de energie electrică care se transformă efectiv într-un fascicul de tăiere, în loc să se piardă sub formă de căldură.

Lasere pe fibră: Aceste sisteme sunt extrem de eficiente, transformând 30% până la 50% din puterea de intrare într-un fascicul laser.

Lasere CO2: Tehnologia mai veche, bazată pe gaze, este notorie prin ineficiență, transformând de obicei doar 10% până la 15% din energia consumată.

Într-un mediu industrial real , acest lucru înseamnă că pentru fiecare 100 de dolari cheltuiți cu energia, un laser cu fibră folosește 40 de dolari pentru a tăia metalul, în timp ce un laser CO2 ar putea irosi 90 de dolari doar pentru generarea de căldură pe care sistemul de răcire trebuie să lucreze apoi din greu să o elimine.

Să analizăm consumul total al sistemului, care include rezonatorul, controlerul CNC, motoarele servo și sistemul de evacuare.

În mod tipic, o instalație cu laser fibră consumă între 6kW și 12kW în timpul tăierii active. Datorită arhitecturii compacte cu stare solidă, cerințele de răcire sunt minime.

O mașină CO2 comparabilă este un aparat foarte consumator de energie. Între sursele de tensiune înaltă, turbinele de circulație a gazelor și chillerele masive necesare pentru răcirea rezonatorului ineficient, consumul total ajunge adesea la 20kW sau chiar 30kW .

Pentru a face acest calcul practic, să determinăm costul pe baza unui tarif industrial mediu de 0,10 USD pe kWh pentru un schimb standard de 8 ore (aproximativ 22 de zile/lună).

| Tip de mașină | Consum tipic de energie | Cost zilnic (8 ore) | Cost lunar |

| Laser cu fibra | 8 KW | $6.40 | $140.80 |

| Laser CO2 | 22 KW | $17.60 | $387.20 |

Rezultatul: Trecerea la tehnologia cu fibră vă poate economisi peste 3.000 USD pe an într-o operațiune cu un singur schimb. Pentru fabricile care funcționează 24/7, aceste economii acoperă adesea doar costurile de finanțare ale mașinii.

Un detaliu pe care mulți cumpărători îl trec cu vederea este Sarcina HVAC și răcirea . Deoarece laserii CO2 generează cantități mari de căldură reziduală, ei necesită răcitoare de capacitate mare. Acest lucru nu face decât să crească factura la energie; de asemenea, crește temperatura ambientală din atelier, ceea ce poate necesita mai multă aer condiționat și întreținere mai frecventă a componentelor electronice sensibile.

Deși laserele cu CO2 încă au un segment specific în aplicații non-metalice sau în cazul acrilicului gros, eficiența energetică a unui laser cu fibră precum cel Raytu 3015H îl face câștigător clar pentru prelucrarea modernă a metalelor. Nu cumpărați doar o tăiere mai rapidă; asigurați costuri operaționale mai mici pentru următorul deceniu.

Știri Populare

Știri Populare