Энергоэффективность и экологические преимущества Лазерные сварочные машины

Как технология лазерных сварочных аппаратов снижает потребление энергии

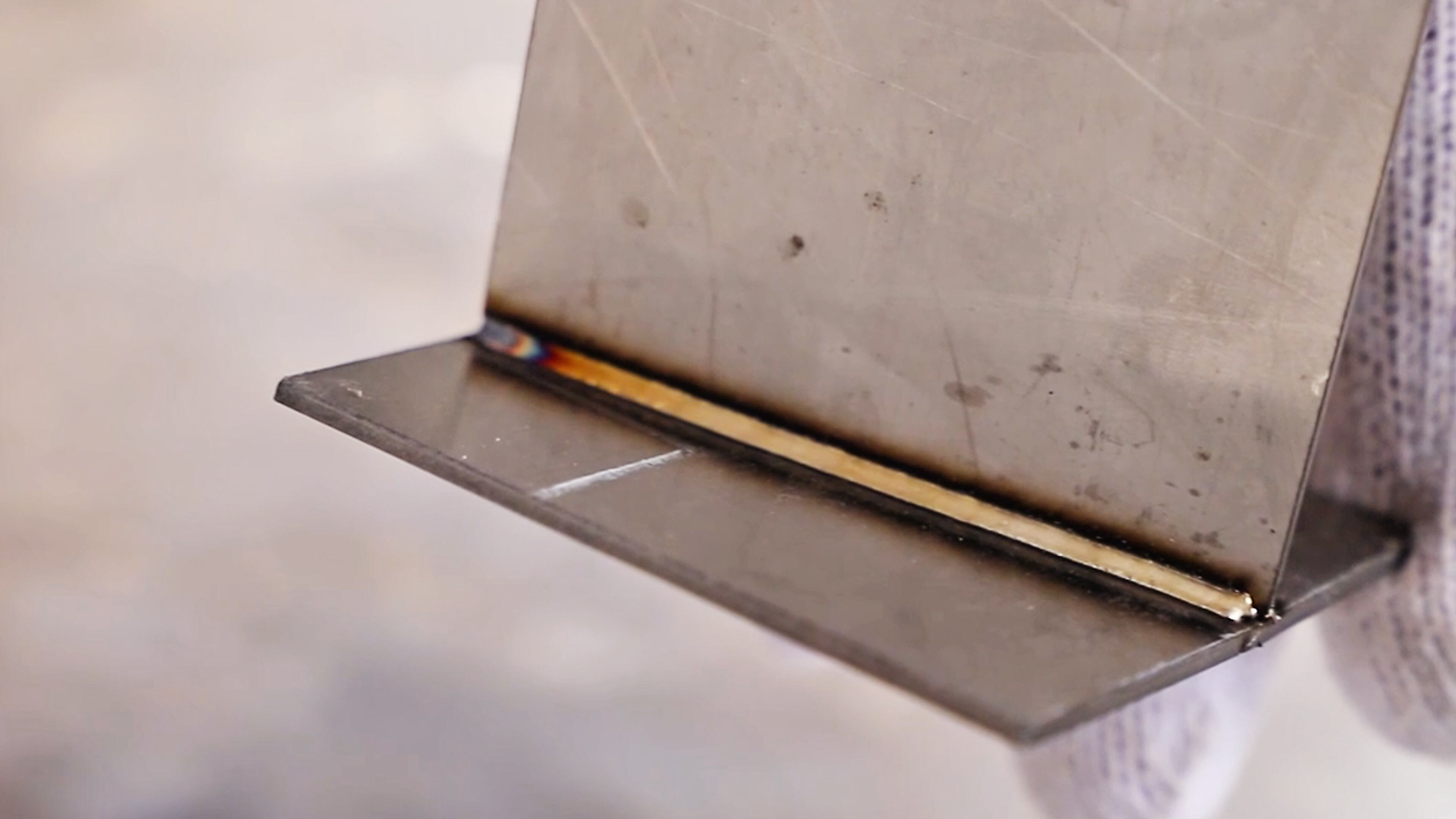

Лазерные сварочные машины сосредотачивают энергию именно там, где она нужна, нагревая только саму зону сварки и не допуская распространения нежелательного тепла. В отличие от традиционной сварки, требующей постоянного питания для поддержания дуги, лазеры работают по-другому. Согласно последним отраслевым данным, импульсные лазерные системы сокращают потери энергии в периоды простоя примерно на 20–35 процентов. Еще одним большим преимуществом является то, что поскольку процесс не предполагает физического контакта, мы не теряем энергию из-за износа электродов. Кроме того, эти машины могут автоматически регулировать уровень мощности в процессе работы, изменяя интенсивность в зависимости от толщины материала. Такая корректировка в реальном времени делает работу более плавной и позволяет дополнительно экономить энергию в долгосрочной перспективе.

Сравнительная энергоэффективность: лазерная сварка против традиционной дуговой сварки

| Метрический | Лазерная сварка | Сварка дуговой |

|---|---|---|

| Потребление энергии на 1 м сварочного шва | 0,8–1,2 кВт·ч | 3,5–4,2 кВт·ч |

| Тепловая диффузия | 0,3–1,2 мм | 4–8 мм |

| Эквивалент CO₂ в час | 2.1 кг | 9.6 КГ |

Согласно Международному институту устойчивого производства, лазерные системы выполняют аналогичные задачи, используя на 68% меньше энергии по сравнению со сварочными аппаратами MIG. Их узкие зоны термического воздействия уменьшают или полностью устраняют необходимость в постобработке, такой как выравнивание деформированных компонентов, что требует значительных затрат времени и энергии.

Сниженное выделение вредных паров по сравнению с традиционными методами сварки

Лазерная сварка снижает количество воздушных частиц примерно на 83%, поскольку не требует расходуемых электродов или присадочных материалов, необходимых для традиционных методов, таких как сварка плавящимся электродом в защитных газах. Согласно результатам исследования Clean Manufacturing Survey 2023 года, большинство лазерных сварочных установок вообще не выделяют вредных паров шестивалентного хрома или марганца. У около 92% установок их не обнаружено, в сравнении с лишь 34% для аргонодуговой сварки. Что это значит для заводов? Они могут фактически уменьшить размеры своих систем вентиляции, не нарушая нормативы OSHA по качеству воздуха. А уменьшение размеров этих систем означает экономию средств на первоначальном строительстве объектов и сокращение текущих расходов на техническое обслуживание.

Снижение углеродного следа благодаря автоматизации лазерной сварки

Встроенные функции автоматизации, такие как предотвращение столкновений и прогнозируемое техническое обслуживание, сокращают потери энергии из-за незапланированных простоев на 17–24 %. Централизованное управление питанием в волоконно-лазерных системах оптимизирует распределение энергии между несколькими рабочими станциями, снижая годовые выбросы углерода на 38 тонн на производственную линию по сравнению с ручными сварочными установками.

Точность и эффективность использования ресурсов при обработке материалов

Снижение отходов материалов за счёт точного соединения с помощью волоконно-лазерной машины для резки

Волоконно-лазерные машины для резки обеспечивают коэффициент использования материала до 92 %, что значительно превосходит показатель плазменной резки — 68 %, согласно исследованию эффективности материалов 2025 года, опубликованному в Nature Scientific Reports . При ширине реза всего 0,2 мм и позиционной точности в пределах ±0,1 мм эти системы позволяют размещать контуры деталей максимально плотно, обеспечивая максимальное использование листов:

| Метод резки | Коэффициент использования материала | Ширина ребра | Потребление энергии |

|---|---|---|---|

| Лазерные волокна | 92% | 0.2mm | 8,5 кВт/ч |

| Плазма | 68% | 3.1мм | 24 кВт·ч |

Такой уровень точности позволяет сэкономить на стоимости сырья на 18–22% при обработке листового металла, что особенно выгодно при работе с дорогостоящими материалами, такими как алюминий авиационного класса и коррозионностойкие стали.

Снижение потерь сырья за счёт использования лазерной резки металла

Поскольку лазерная резка является бесконтактным процессом, она устраняет зазоры износа инструмента, присущие механической вырубке. Это сохраняет дополнительно 15–20% листового металла на каждый производственный цикл. Для проектов с использованием дорогих сплавов — где стоимость материалов может составлять 60–70% от общих расходов — такая эффективность напрямую повышает рентабельность и устойчивость производства.

Удлинённый срок службы инструмента и сокращение расходных материалов при эксплуатации ручных лазерных сварочных аппаратов

Ручные лазерные сварочные системы не требуют расходуемых электродов или защитных газов, что снижает затраты на материалы до 85% по сравнению с процессами MIG/TIG. Их твердотельная конструкция обеспечивает срок службы более 10 000 часов, что значительно превышает типичный срок службы обычных сварочных горелок при интенсивном использовании — 500 часов.

Экономическая устойчивость и долгосрочные эксплуатационные преимущества

Анализ общей стоимости владения системами волоконно-лазерной резки

Системы лазерной сварки и резки, как правило, обходятся дешевле в целом, поскольку потребляют на 30–40 процентов меньше энергии и практически не требуют обслуживания. Возьмем, к примеру, станки для лазерной резки с волоконным лазером — они обычно потребляют примерно на половину меньше энергии по сравнению с плазменными аналогами. И не стоит забывать об автоматизации, которая может сэкономить предприятиям около восьми долларов двадцати центов в час на затратах на рабочую силу, согласно исследованию, проведённому в 2023 году институтом Понемона. В реальных примерах многие производственные предприятия отмечали увеличение прибыли почти на девяносто две тысячи долларов за пять лет благодаря меньшему количеству поломок, сниженному спросу на запасные части и более высокой производительности за то же время.

Сроки окупаемости в среднем производстве после внедрения машин лазерной сварки

Производители среднего размера, как правило, достигают окупаемости инвестиций в течение 18–24 месяцев после замены дуговых сварочных систем на лазерные технологии. Как отмечено в отчёте о производственной эффективности 2024 года , интеграция приводит к сокращению производственных циклов на 27% и повышению использования материалов на 15%. Дополнительная экономия за счёт снижения отходов и права на получение стимулов, связанных с ESG, further ускоряет сроки достижения точки безубыточности.

Стратегия: Поэтапная интеграция для согласования с показателями устойчивого развития (KPI)

Структурированное внедрение обеспечивает плавный переход и продвижение целей устойчивого развития:

- Пилотного тестирования с ручными лазерными сварочными установками в низкорисковых приложениях

- Переобучение персонала с акцентом на методы точного соединения

- Масштабное развертывание волоконных лазерных машин для резки в основных производственных линиях

Такая поэтапная стратегия минимизирует первоначальные инвестиции и помогает достичь 65–80% ежегодных целей по устойчивому развитию без нарушения операций.

Кейс: Производство автомобильных компонентов с сокращением выбросов на 30%

Один европейский производитель автомобильных деталей сократил свой углеродный след примерно на 132 метрические тонны в год, перейдя от традиционных методов точечной сварки к современной лазерной сварке. Оптимизировав процессы резки металла с помощью этих лазерных систем, им удалось сократить количество отходов материалов почти на 20%, что за три года принесло общую экономию около 2,1 миллиона долларов, согласно данным IndustryWatch за 2023 год. Эта инвестиция не только помогла им соответствовать более строгим экологическим нормам, но и оказалась выгодной с финансовой точки зрения в долгосрочной перспективе.

Часто задаваемые вопросы

Какова основная экономия энергии при использовании лазерных сварочных аппаратов?

Лазерные сварочные аппараты значительно снижают потери энергии, точно фокусируя энергию и регулируя уровень мощности в реальном времени. Они потребляют на 68% меньше энергии по сравнению с традиционными сварочными аппаратами MIG.

Выделяют ли лазерные сварочные аппараты меньше вредных паров?

Да, лазерные сварочные машины уменьшают количество воздушных частиц примерно на 83 % и не выделяют вредных паров шестивалентного хрома или марганца, характерных для традиционных методов.

На сколько можно сократить отходы материалов с использованием лазерных машин для резки?

Волоконные лазерные станки для резки могут достигать коэффициента использования материала до 92 %, что приводит к экономии затрат на сырьё на 18–22 % при обработке листового металла.

Содержание

-

Энергоэффективность и экологические преимущества Лазерные сварочные машины

- Как технология лазерных сварочных аппаратов снижает потребление энергии

- Сравнительная энергоэффективность: лазерная сварка против традиционной дуговой сварки

- Сниженное выделение вредных паров по сравнению с традиционными методами сварки

- Снижение углеродного следа благодаря автоматизации лазерной сварки

- Точность и эффективность использования ресурсов при обработке материалов

-

Экономическая устойчивость и долгосрочные эксплуатационные преимущества

- Анализ общей стоимости владения системами волоконно-лазерной резки

- Сроки окупаемости в среднем производстве после внедрения машин лазерной сварки

- Стратегия: Поэтапная интеграция для согласования с показателями устойчивого развития (KPI)

- Кейс: Производство автомобильных компонентов с сокращением выбросов на 30%

- Часто задаваемые вопросы