Точность и бесконтактная очистка: как лазерные технологии улучшают обработку поверхностей

Как Лазерная очистка Works: Научная основа селективной абляции

Лазерные системы очистки работают за счет подачи коротких световых импульсов на поверхности, чтобы удалить загрязнения и грязь посредством процесса, называемого селективной абляцией. По сути, очищаемый материал поглощает определенные длины волн света, оставляя другие участки нетронутыми. Операторы могут регулировать параметры, такие как продолжительность каждого импульса — от наносекунд до фемтосекунд, а также уровень энергии, чтобы удалять такие загрязнения, как ржавчина или старые слои краски, не повреждая основу. Одним из важных преимуществ является отсутствие физического контакта, что исключает износ инструмента. Согласно исследованию, опубликованному Массачусетским технологическим институтом (MIT) в 2023 году, эти лазеры могут удалять материал с невероятной точностью в пределах +/- 0,02 мм.

Высокая точность в деликатных применениях, таких как аэрокосмические и автомобильные компоненты

Лазерные системы уже достаточно широко применяются в аэрокосмическом производстве для удаления теплоизоляционных покрытий с лопаток турбин. Эти системы обеспечивают точность около 99,6 или 99,8 процента, что позволяет сохранить целостность критически важных никелевых сплавов, благодаря чему двигатели служат дольше. Автомобильная промышленность также получает выгоду при очистке сварных швов на алюминиевых панелях. Даже небольшие остатки материала на уровне микронов могут со временем ослабить всю конструкцию. Преимущество лазеров по сравнению с традиционными химическими растворителями заключается в том, что они не оставляют загрязняющих вторичных отходов. Предприятия сообщают, что после перехода на лазерные технологии сократили объемы повторной обработки примерно на 15–20 процентов в различных высокоточных производственных операциях.

Исследование случая: Подготовка к высокоточной сварке с использованием Лазерных установок для очистки

Один из ведущих производителей автомобильных деталей перешел от абразивной шлифовки к предварительной лазерной очистке при работе с алюминиевыми корпусами батарей для сварочных применений. Их новая система довольно быстро удаляет слои оксидации — примерно 15 квадратных сантиметров в секунду, при этом сохраняя шероховатость поверхности на уровне менее 1,6 микрометра Ra. После тестирования этих изменений было установлено, что количество дефектов сварки снизилось примерно на 30 процентов в целом, а прочность соединения между материалами увеличилась примерно на 22 процента по сравнению с результатами, полученными с использованием традиционных методов. Компания оценивает, что это позволяет им ежегодно экономить около 1,2 миллиона долларов США только за счет уменьшения гарантийных случаев, связанных с дефектами сварки в их продукции.

Экологические и безопасные преимущества по сравнению с традиционными методами, такими как дробеструйная обработка

Лазерная очистка решает некоторые серьезные проблемы, с которыми сталкиваются промышленные предприятия сегодня, особенно в вопросах охраны окружающей среды и обеспечения безопасности работников. Возьмем, к примеру, пескоструйную обработку. По данным Агентства по охране окружающей среды (EPA), этот процесс производит от 300 до 500 килограммов абразивных отходов каждый час. Лазерные технологии полностью меняют ситуацию, устраняя применение агрессивных химических растворителей и уменьшая объем опасных отходов за счет процесса, при котором загрязнения просто испаряются, не затрагивая саму поверхность. Преимущество этого метода заключается в том, что он соответствует строгим правилам REACH ЕС, а также предотвращает возникновение вторичного загрязнения, которое может наблюдаться при использовании других методов.

Устранение химических веществ и сокращение объема опасных отходов в промышленной очистке

Большинство традиционных методов очистки в значительной степени зависят от использования материалов на основе диоксида кремния для дробеструйной обработки и различных химических веществ для удаления покрытий, что, согласно данным OSHA за 2024 год, составляет около 38% от всех промышленных токсичных отходов. Лазерная технология очистки работает иначе. Этот процесс воздействует на оксиды, очаги коррозии и различные типы покрытий посредством так называемых фототермических реакций. После обработки остаётся лишь мелкодисперсная пыль, которую задерживают стандартные системы фильтрации. Например, предприятие по обработке металла где-то в штате Огайо избавилось от необходимости утилизировать 12 тонн растворителей ежегодно, просто перейдя на использование лазеров для обслуживания пресс-форм. Экономия оказалась значительной как с финансовой точки зрения, так и с экологической.

Снижение воздействия на работников и расходов на СИЗ с помощью безабразивной обработки Лазерная очистка

Для пескоструйной обработки требуются респираторы, одобренные NIOSH, и полный комплект защитной одежды из-за воздействия вдыхаемой кристаллической диоксид-кремниевой пыли. Лазерная очистка снижает потребность в СИЗ на 60% (Журнал профессиональной безопасности, 2023) за счёт использования закрытых рабочих камер и встроенной системы отсоса вредных паров. Работники могут сразу же приступать к обработке очищенных поверхностей, которые не содержат химических остатков или пылевых загрязнений.

Кейс: Замена пескоструйной обработки на удаление ржавчины с помощью лазера в судостроении

Судоверфь сократила время очистки в сухом доке на 75% после внедрения лазерной технологии для обслуживания корпусов судов. Система удаляла морскую ржавчину толщиной 0,8 мм со скоростью 3 м²/час, не повреждая стальную основу. Это позволило устранить 2400 кг/сутки отходов пескоструйной обработки и сэкономить $18 000 в месяц на расходах по обращению с опасными материалами.

Сохранение основного материала без повреждений во время подготовки поверхности

Избежание деградации основы, характерной для механической и химической очистки

Старые методы, такие как пескоструйная обработка или использование химических веществ для очистки поверхностей, часто приводят к повреждению материалов со временем. Опубликованные в 2023 году в журнале Surface Engineering исследования показали, что некоторые алюминиевые образцы теряли около 15% своей толщины после воздействия агрессивных процессов очистки. Лазерная очистка работает иначе, избирательно удаляя только то, что необходимо удалить. Лазер испаряет такие вещества, как ржавчина и оксидные слои, не затрагивая при этом сам металл underneath. Такой подход предотвращает образование микроскопических трещин и не позволяет порам развиваться, что особенно важно для деликатных деталей. Подумайте о коробках передач внутри механизмов или сложных лопатках турбин, используемых на электростанциях, где даже небольшие дефекты могут вызвать серьезные проблемы в будущем.

Оптимизация параметров лазера для обеспечения максимальной целостности материала

Стабильные результаты достигаются путем настройки трех ключевых переменных:

- Длительность импульса (наносекундный против пикосекундного) для контроля зон, подверженных тепловому воздействию

- Длина волны подобранные в соответствии с характеристиками поглощения загрязнений

- Уровни флюенса откалиброваны по твёрдости подложки

Например, волоконный лазер с длиной волны 1064 нм эффективно удаляет углеродные отложения с титановых авиационных сплавов, не влияя на сопротивление усталости — это важное преимущество по сравнению с абразивной очисткой.

Исследование случая: восстановление авиационных компонентов без коробления поверхности

Один из крупных производителей самолетов значительно снизил процент браковки лонжеронов крыла — на 92% — после того, как начал использовать лазерную очистку для борьбы с коррозией. Компании удалось поддерживать шероховатость поверхности менее 1,6 микрометров Ra, что даже превышает требования стандарта ISO 8501-3. Это улучшение позволило ежегодно сохранять около $2,8 млн на запчастях, которые ранее отправляли на утилизацию. Тепловизионный контроль показал, что температура во время обработки повышалась всего на 5 градусов по Цельсию, поэтому композитные слои остались неповрежденными и не подверглись тепловому воздействию.

Этот неабразивный метод позволяет сократить отходы материала на 85% по сравнению с механической шлифовкой и обеспечивает стабильные параметры поверхности для оптимального сцепления покрытия, что продлевает срок службы деталей в экстремальных условиях эксплуатации.

Эффективность работы и интеграция в автоматизированные производственные системы

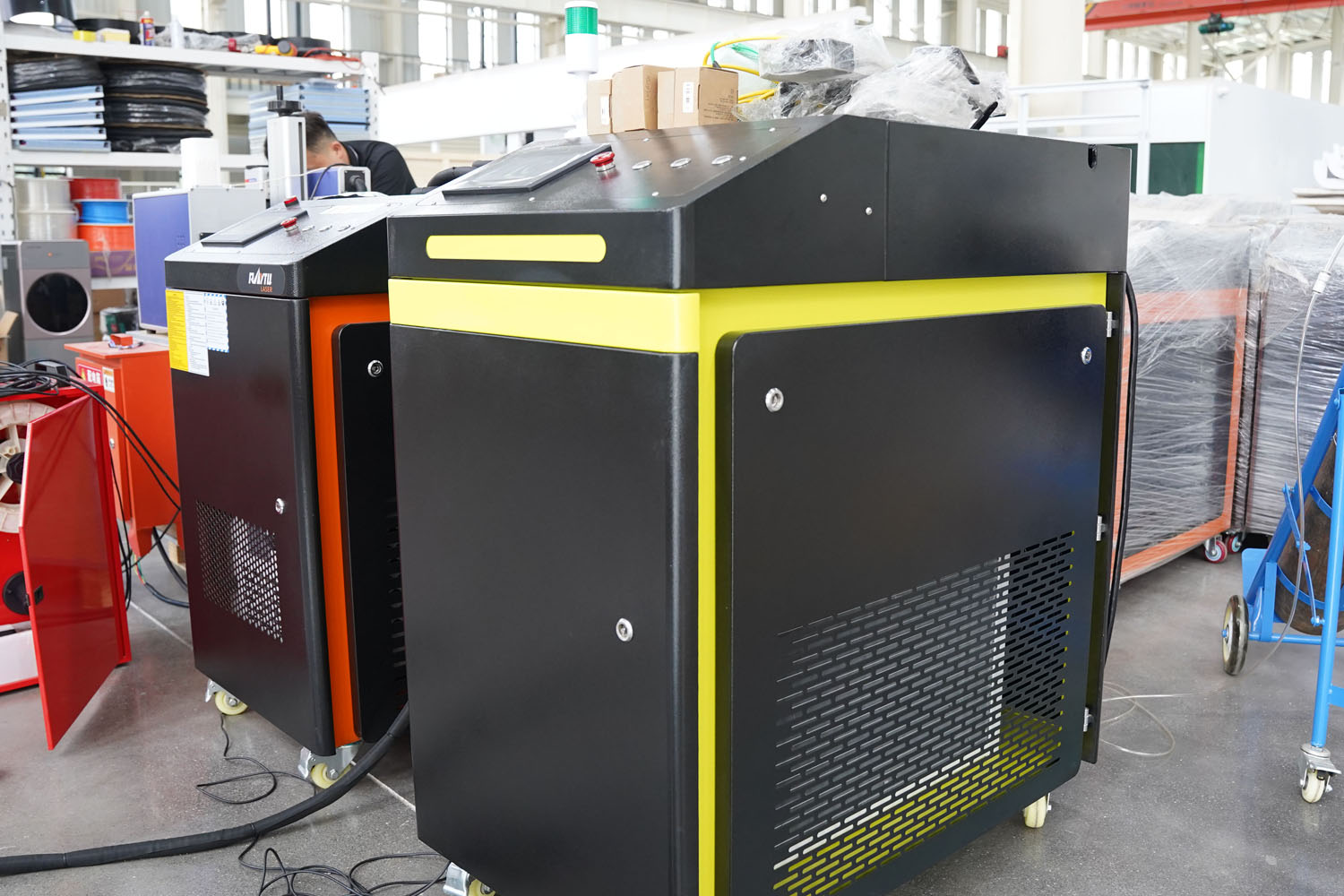

Лазерные машины для очистки обеспечивают измеримые эксплуатационные преимущества при интеграции в современные производственные среды, особенно благодаря своей совместимости со стандартами автоматизации Industry 4.0.

Обеспечение стабильных и воспроизводимых результатов для соответствия ISO-стандартам чистоты поверхности

Автоматизированные лазерные системы исключают человеческий фактор, поскольку их можно запрограммировать с точными уровнями энергии от 2 до 20 джоулей на квадратный сантиметр и длительностью импульса от 5 до 200 наносекунд в зависимости от обрабатываемого материала. Исследование, опубликованное в прошлом году в журнале «Устойчивое производство», также показало интересный результат, когда компании начали комбинировать лазерные операции с программным обеспечением для отслеживания OEE. Результаты? Примерно на 22% меньше производственных отклонений по сравнению с традиционными ручными абразивными методами. Такая стабильность значительно упрощает соблюдение строгих требований ISO 8501-1 к подготовке поверхностей без постоянного контроля качества в ходе производственных циклов.

Автоматизация лазерной очистки в производственных линиях для увеличения объемов производства

Интеграция робототехники позволяет системам лазерной очистки обрабатывать компоненты со скоростью до 10 м²/час, сохраняя точность на уровне микронов. Рынок автоматизации производства к 2034 году ожидается на уровне 370 миллиардов долларов США, что обусловлено технологиями, уменьшающими незапланированные простои на 39% в автомобильных сборочных линиях.

Долгосрочная экономия средств, несмотря на более высокие первоначальные инвестиции

Системы лазерной очистки обходятся примерно на 20–40% дороже традиционного оборудования для пескоструйной обработки, но эти дополнительные затраты окупаются в долгосрочной перспективе за счет значительной экономии. Основная экономия достигается за счет отказа от постоянной покупки абразивных материалов или растворителей. Кроме того, такие системы действительно снижают потребление энергии на 55–70%. И, конечно же, нельзя забывать и о техническом обслуживании – за первые пять лет эксплуатации компании сообщают, что расходы на техническое обслуживание сокращаются примерно на три четверти, так как механический износ значительно снижается. Производители аэрокосмического оборудования, которые провели полный анализ жизненного цикла, подтверждают эти утверждения, демонстрируя реальные преимущества, выходящие за рамки теоретических расчетов.

Часто задаваемые вопросы

Что такое селективное абляционное удаление при лазерной очистке?

Селективная абляция — это процесс, при котором лазерные технологии используются для удаления определенных материалов с поверхности путем селективного поглощения определенных длин волн света без воздействия на другие части.

Какую пользу лазерная очистка приносит таким отраслям, как аэрокосмическая и автомобильная?

Лазерная очистка обеспечивает превосходный контроль при удалении покрытий и примесей без повреждения критически важных материалов. Она повышает точность, снижает количество отходов и повышает эффективность, особенно в аэрокосмическом и автомобильном производстве.

Каковы экологические преимущества лазерной очистки по сравнению с дробеструйной обработкой?

В отличие от дробеструйной обработки, которая производит большое количество абразивных отходов, лазерная очистка уменьшает объем опасных отходов и исключает необходимость химических растворителей, что делает ее более экологичной.

Является ли лазерная очистка экономически эффективной в долгосрочной перспективе?

Несмотря на более высокие начальные затраты, лазерная очистка позволяет экономить деньги в долгосрочной перспективе за счет снижения расхода материалов и энергии, минимизации затрат на техническое обслуживание и повышения эксплуатационной эффективности.

Содержание

- Точность и бесконтактная очистка: как лазерные технологии улучшают обработку поверхностей

- Экологические и безопасные преимущества по сравнению с традиционными методами, такими как дробеструйная обработка

- Сохранение основного материала без повреждений во время подготовки поверхности

- Эффективность работы и интеграция в автоматизированные производственные системы

-

Часто задаваемые вопросы

- Что такое селективное абляционное удаление при лазерной очистке?

- Какую пользу лазерная очистка приносит таким отраслям, как аэрокосмическая и автомобильная?

- Каковы экологические преимущества лазерной очистки по сравнению с дробеструйной обработкой?

- Является ли лазерная очистка экономически эффективной в долгосрочной перспективе?