Непревзойденная точность и аккуратность при обработке металлов

Высокое качество и фокусировка луча обеспечивают точность в Изготовление металла

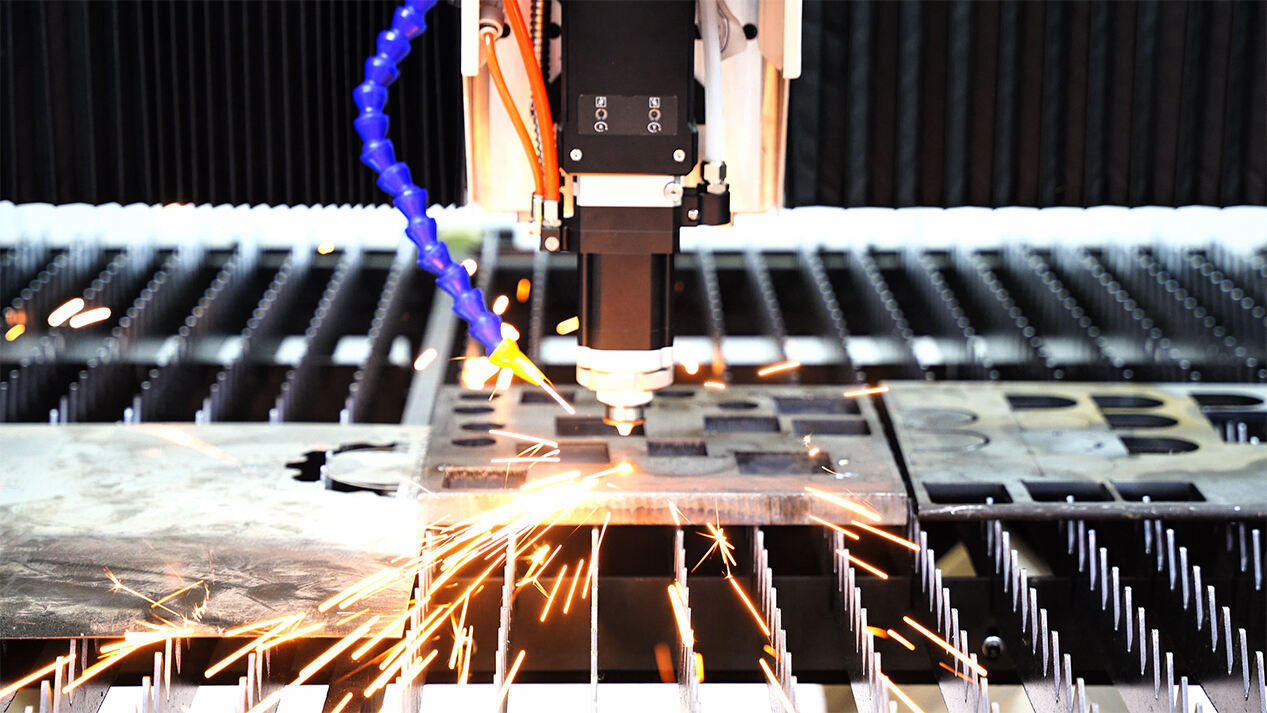

Оборудование для резки волоконным лазером достигает точности на уровне микронов благодаря коллимированным световым пучкам, сфокусированным в 10 раз сильнее, чем у CO2-лазеров. Эта сконцентрированная энергия обеспечивает точную резку металла с шириной реза менее 0,1 мм, позволяя производителям постоянно выдерживать допуски ±0,05 мм — что критически важно для аэрокосмических и медицинских компонентов, требующих точного соответствия размеров 1:1 (исследование Института лазерных технологий, 2024)

Достижение жестких допусков с постоянной точностью и эффективностью при резке металла

Автоматизированные волоконно-лазерные системы обрабатывают листы из нержавеющей стали и алюминия толщиной до 25 мм, обеспечивая повторяемость 99,8% на протяжении более чем 10 000 циклов. В отличие от плазменной резки, создающей отклонения 0,3–1,2 мм, волоконные лазеры поддерживают вариацию менее 0,1 мм даже при скорости 30 метров в минуту, что снижает расход материала до 19% по сравнению с механическими методами.

Высокое качество кромки и сниженная потребность в дополнительной обработке

Метод бесконтактной обработки обеспечивает шероховатость поверхности Ra 1,6 мкм — эквивалент легкой шлифовки, — что устраняет необходимость вторичной шлифовки в 83% применений. Согласно опросу производителей листового металла 2023 года, пользователи волоконно-лазерного оборудования сократили время на последующую обработку на 42 минуты за каждую 8-часовую смену по сравнению с водоструйными системами.

Минимальная зона термического воздействия (HAZ) сохраняет целостность материала

Волоконные лазеры создают зоны термического воздействия <0,25 мм в мягкой стали толщиной 3 мм, что на 76% уже по сравнению с плазменной резкой. Эта точность предотвращает деформацию тонких материалов, таких как медные листы толщиной 0,5 мм, и сохраняет прочность на растяжение в пределах 2% от исходных характеристик — критически важно для несущих элементов в автомобильной промышленности и оборонных приложениях.

Стабильные и воспроизводимые результаты при серийном производстве

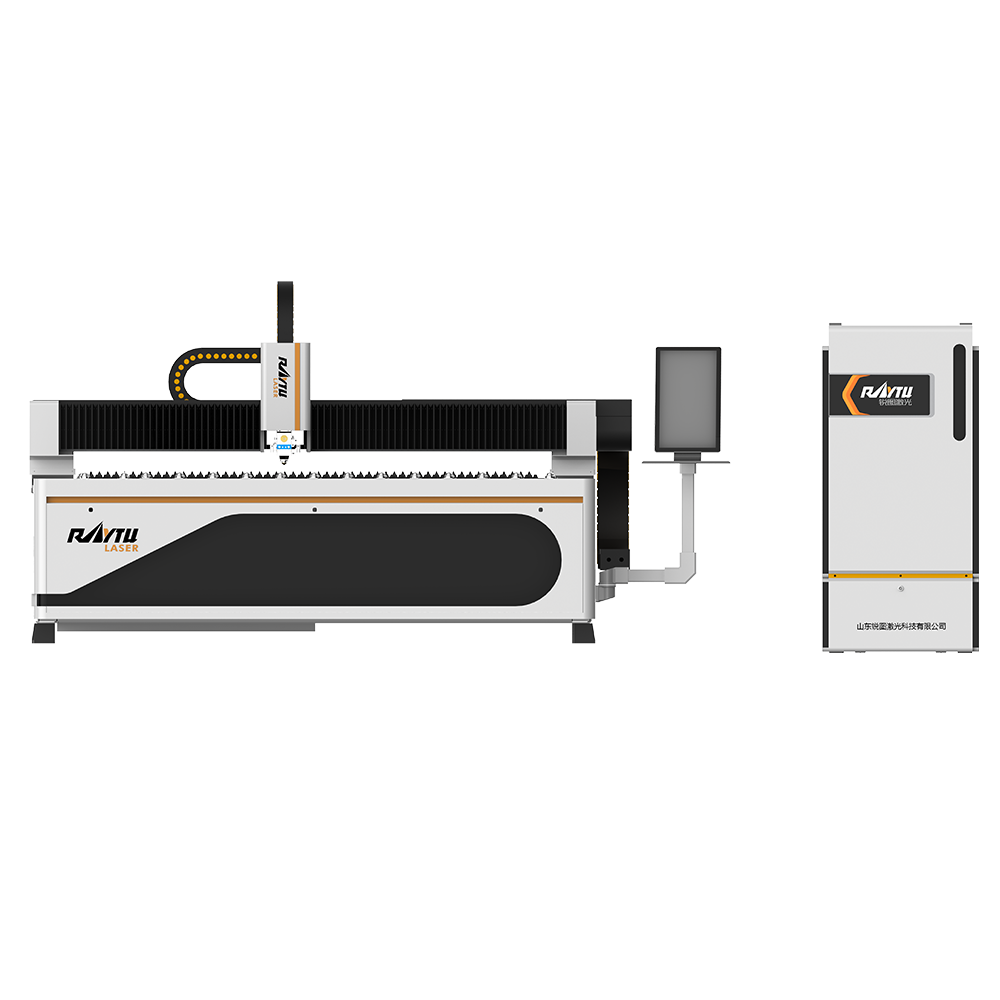

Установки для лазерной резки волоконным лазером обеспечивают беспрецедентную стабильность для крупносерийного производства, удовлетворяя ключевую потребность в воспроизводимом качестве в условиях высокого объема производства.

Стабильная работа обеспечивает постоянное качество при серийном производстве

Передовые системы охлаждения и адаптивная оптика обеспечивают позиционную точность ±0,1 мм в режиме круглосуточной работы. Благодаря отсутствию расходных электродов и зеркал на газовых линзах, волоконные лазеры сохраняют интенсивность луча более чем на 100 000 часов резки (по стандарту отрасли 2023 года), обеспечивая одинаковое качество от первой до тысячной детали — в отличие от плазменных систем, подверженных износу сопел.

Более высокий контроль над параметрами резки повышает воспроизводимость

Операторы могут точно настраивать мощность, частоту импульсов и давление газа с точностью до долей миллисекунды — что критично для таких применений, как штамповка автомобильных панелей. Встроенные датчики автоматически корректируют параметры при изменении толщины материала, снижая количество отходов на 12–18% по сравнению с CO2-лазерами (журнал Fabrication Tech Journal, 2024 год).

Долгосрочная надежность Линейная резка Машины

Современные волоконные лазерные системы обеспечивают 98,5% времени безотказной работы в автомобильном производстве благодаря твердотельной конструкции и минимальному обслуживанию. Такая надежность сокращает простои на 40% по сравнению с традиционными методами, обеспечивая стабильный выпуск продукции и своевременную доставку в условиях напряженного производственного графика.

Эти возможности делают волоконную лазерную резку основой высокоточного производства высокого объема, где даже незначительные отклонения могут нарушить всю цепочку поставок.

Передовые возможности для сложных и деликатных конструкций

Совместимость со сложными геометрическими формами при точной резке металла

Волоконно-лазерные станки с ЧПУ обрабатывают сложные формы благодаря бесшовной интеграции программного обеспечения CAD/CAM и систем управления движением. Производители сохраняют точность ±0,05 мм при резке многогранных контуров кронштейнов для аэрокосмической промышленности и деталей трансмиссии, достигая показателя успешного выполнения с первого раза на уровне 99,8% согласно данным точной инженерии за 2023 год.

Возможность резки тонких и деликатных материалов без деформации

Благодаря диаметру пятна обычно менее 0,3 мм волоконные лазеры чисто режут прокладки из нержавеющей стали толщиной 0,1 мм и алюминиевую фольгу толщиной 0,6 мм с практически нулевым тепловым короблением. Согласно исследованию в области материаловедения 2022 года, при обработке титановых листов толщиной 0,5 мм наблюдается снижение заворачивания краёв на 83% по сравнению с системами CO2.

Пример из практики: производство аэрокосмических компонентов с использованием волоконных лазеров

Ведущий поставщик аэрокосмической отрасли достиг 99,9% соответствия размеров при изготовлении паттернов охлаждающих отверстий лопаток турбины после перехода на волоконные лазеры. Бесконтактный процесс устранил износ инструмента, который ранее вызывал брак в никелевых сплавах на уровне 0,8%.

Тенденция: растёт спрос на сложные конструкции при производстве медицинских устройств

В отрасли медицинских устройств наблюдается рост на 34% в годовом исчислении при создании лазерных микротечений и шаблонов хирургических сеток («Отчёт по медицинскому проектированию 2024»). Волоконные лазеры теперь регулярно создают элементы размером 50 микрон в стентах из нитинола — критически важная возможность, поскольку 78% кардиоимплантов требуют индивидуальных геометрических форм.

Снижение механических напряжений в материале и более чистые поверхности реза

Меньшее напряжение в материале благодаря бесконтактному локальному воздействию энергии

Волоконные лазеры воздействуют только на точную зону шириной 0,1—0,3 мм (Journal of Materials Processing Technology, 2023), устраняя механические искажения, вызванные физическим контактом. Такое локализованное воздействие снижает остаточные напряжения до 40% по сравнению с плазменной резкой, сохраняя структурную целостность чувствительных сплавов, таких как алюминий авиационного класса.

Повышенное качество реза с чистыми кромками и минимальным образованием заусенцев

Фокусированный луч обеспечивает шероховатость менее Ra 3,2 мкм, создавая чистые кромки, которые зачастую не требуют дополнительной обработки. Анализ 2023 года показал снижение образования заусенцев на 92% по сравнению с CO2-системами, что позволяет выполнять прямую сборку в производстве медицинских устройств и сокращать время послепроцессинга на 30—50%.

Преимущества термального контроля по сравнению с плазменной резкой

| Фактор | Лазерные волокна | Плазма |

|---|---|---|

| Зона термического влияния | 0,1—0,5 мм | 1,2—2,5 мм |

| Пиковая температура | 1 500°C | 25 000 °C |

| Риск искажения | Низкий | Высокий |

Работая при температуре, в 1/15 раз меньшей, чем у плазменных дуг, волоконные лазеры предотвращают деформацию тонкостенных материалов толщиной менее 2 мм — позволяя точно резать бронзовые прокладки толщиной 0,3 мм без нарушения плоскостности.

Энергоэффективность и долгосрочные экономические выгоды

Энергоэффективная лазерная резка снижает эксплуатационные расходы

Современные станки с волоконным лазером потребляют до 35 % меньше энергии по сравнению с CO2-лазерами при сохранении сопоставимой скорости (LaserTech Institute, 2023). Эта эффективность снижает затраты на электроэнергию для предприятий с высоким объемом производства, а автоматизация оптимизирует использование материала и минимизирует отходы.

Пониженное энергопотребление по сравнению с CO2-лазерами и плазменными системами

Волоконные лазеры работают при электропотреблении на 30–50 % ниже, чем CO2-системы, при обработке тонких металлов. Плазменные аналоги требуют в 2–3 раза больше энергии для выполнения схожих задач, согласно промышленным показателям энергопотребления. Бесконтактный процесс также исключает дополнительные потери энергии из-за механической обработки.

Преимущества автоматизированных систем волоконной лазерной резки в плане устойчивого развития

Комплексная автоматизация повышает устойчивость за счёт:

- Алгоритмов прогнозирующего технического обслуживания, которые снижают ненужное энергопотребление

- Интеллектуального программного обеспечения для раскроя, минимизирующего расход сырья

- Светодиодного освещения рабочей зоны, потребляющего на 80 % меньше энергии по сравнению с галогеновыми аналогами

Высокая первоначальная стоимость против долгосрочной рентабельности в металлообработке

Хотя волоконно-лазерные станки стоят на 20—40 % дороже плазменных систем, их срок службы более 25 000 часов обеспечивает многолетнюю экономию. Обычно пользователи окупают инвестиции за счёт энергоэффективности и повышения производительности в течение 18–32 месяцев, как показали исследования рентабельности в металлообработке в 2023 году.

Часто задаваемые вопросы

Каковы точностные возможности волоконно-лазерных станков?

Волоконно-лазерные станки могут достигать точности на уровне микрон, ширина реза составляет менее 0,1 мм, а допуски сохраняются на уровне ±0,05 мм, что критически важно для аэрокосмических и медицинских компонентов.

Как волоконная лазерная резка снижает отходы материала?

Волоконные лазеры обеспечивают отклонение менее 0,1 мм, что снижает расход материала до 19% по сравнению с механическими методами.

Каковы преимущества волоконной лазерной резки по сравнению с плазменной?

У волоконных лазеров более узкая зона термического воздействия, меньше риск искажений и потребление энергии. Кроме того, они обеспечивают лучшее качество кромки при минимальной необходимости последующей обработки.

Насколько энергоэффективны системы волоконной лазерной резки по сравнению с другими методами?

Волоконные лазеры потребляют на 35% меньше энергии по сравнению с CO2-лазерами и работают при электропотреблении на 30—50% ниже для тонких металлов по сравнению с другими методами.

Содержание

-

Непревзойденная точность и аккуратность при обработке металлов

- Высокое качество и фокусировка луча обеспечивают точность в Изготовление металла

- Достижение жестких допусков с постоянной точностью и эффективностью при резке металла

- Высокое качество кромки и сниженная потребность в дополнительной обработке

- Минимальная зона термического воздействия (HAZ) сохраняет целостность материала

- Стабильные и воспроизводимые результаты при серийном производстве

-

Передовые возможности для сложных и деликатных конструкций

- Совместимость со сложными геометрическими формами при точной резке металла

- Возможность резки тонких и деликатных материалов без деформации

- Пример из практики: производство аэрокосмических компонентов с использованием волоконных лазеров

- Тенденция: растёт спрос на сложные конструкции при производстве медицинских устройств

- Снижение механических напряжений в материале и более чистые поверхности реза

-

Энергоэффективность и долгосрочные экономические выгоды

- Энергоэффективная лазерная резка снижает эксплуатационные расходы

- Пониженное энергопотребление по сравнению с CO2-лазерами и плазменными системами

- Преимущества автоматизированных систем волоконной лазерной резки в плане устойчивого развития

- Высокая первоначальная стоимость против долгосрочной рентабельности в металлообработке

- Часто задаваемые вопросы