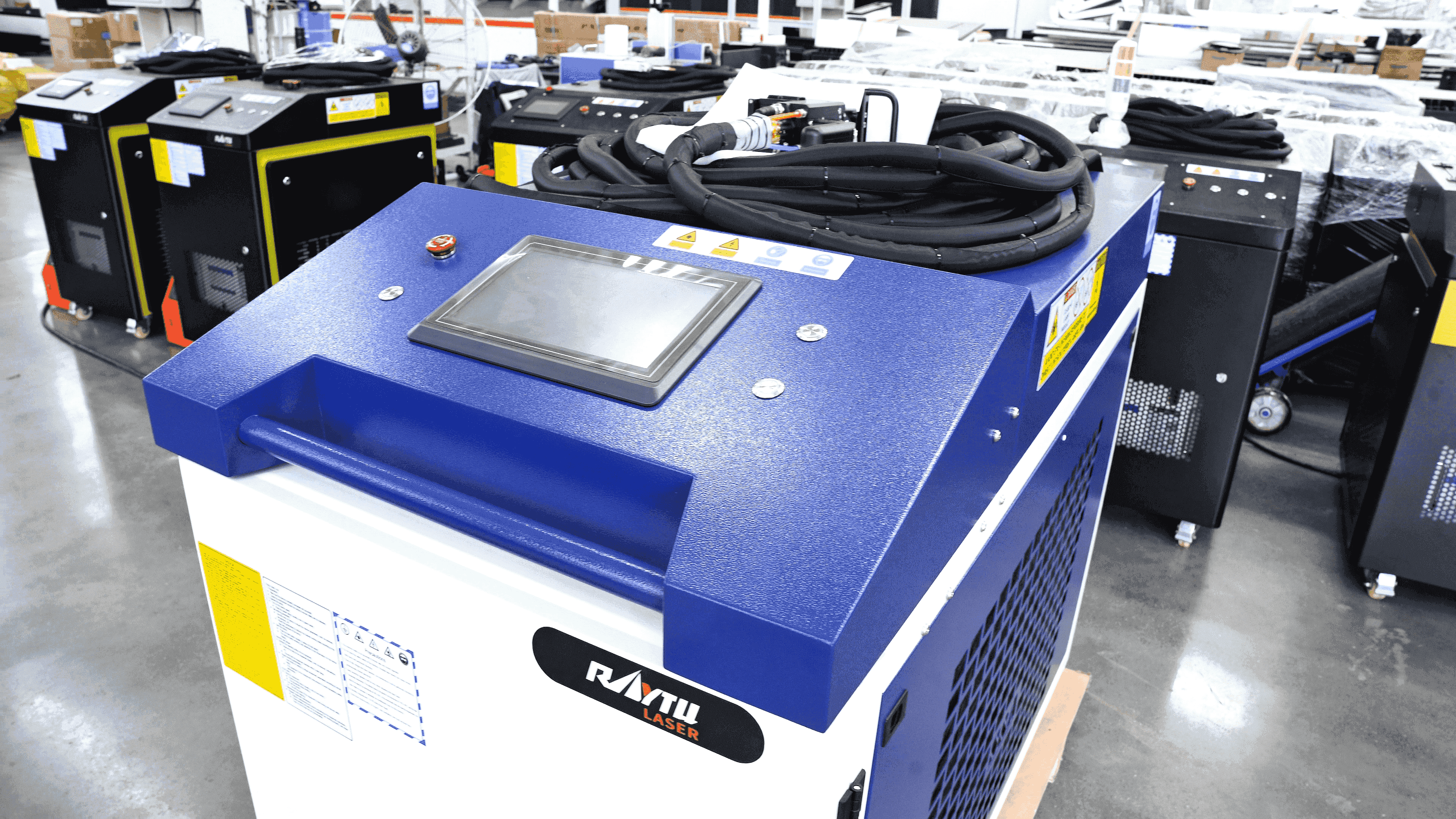

วิธีการ เครื่องทำความสะอาดด้วยเลเซอร์ กำจัดสนิมจากพื้นผิวโลหะ

การขจัดด้วยเลเซอร์, การทำให้ระเหย, และการดูดซับแบบเลือกสรรในการกำจัดสนิม

ระบบทำความสะอาดด้วยเลเซอร์ทำงานโดยใช้กระบวนการสลายตัวเชิงโฟโตเคมี (photochemical ablation) เพื่อกำจัดคราบสนิมผ่านการพุ่งแสงเลเซอร์อย่างรวดเร็ว ซึ่งมักใช้เวลาเพียงประมาณ 10 ถึง 200 นาโนวินาที สิ่งที่เกิดขึ้นคือ พลังงานเลเซอร์จะสูงเกินระดับที่ออกไซด์ของเหล็กเริ่มสลายตัว ซึ่งอยู่ที่ประมาณ 0.5 ถึง 2 จูลต่อตารางเซนติเมตร แต่ส่วนที่ชาญฉลาดคือ พลังงานยังคงต่ำกว่าระดับที่ทำให้โลหะเสียหาย ซึ่งอยู่ที่ประมาณ 4 ถึง 6 จูลต่อตารางเซนติเมตร สำหรับเหล็กกล้า ความแตกต่างนี้ทำให้คราบสนิมเปลี่ยนเป็นไอระเหยไป ในขณะที่โลหะชั้นล่างยังคงสมบูรณ์ไม่ได้รับความเสียหาย การศึกษาเมื่อปี 2023 พบว่า เลเซอร์เหล่านี้สามารถกำจัดคราบสนิมจากพื้นผิวเหล็กได้เกือบทั้งหมด เมื่อทำงานที่กำลังไฟ 100 วัตต์ และที่สำคัญที่สุด ไม่มีความเสียหายใดๆ ต่อพื้นผิวเลย

ประสิทธิภาพในการใช้งานกับชนิดของโลหะต่างๆ: เหล็ก, เหล็กกล้าไร้สนิม และโลหะผสม

| ประเภทโลหะ | กำลังไฟที่เหมาะสม | อัตราการกำจัด | ผลกระทบต่อพื้นผิว |

|---|---|---|---|

| เหล็กกล้าคาร์บอน | 100–150W | 98.2% | <0.1µm ความหยาบ |

| เหล็กกล้าไร้สนิม | 80–120W | 99.1% | รักษาระดับออกไซด์แบบเฉื่อยไว้ |

| โลหะผสมอลูมิเนียม | 50–80W | 94.7% | ไม่มีหลุมหรือการเปลี่ยนสี |

ชั้นออกไซด์ของโครเมียมในเหล็กกล้าไร้สนิมช่วยเพิ่มการดูดซับเลเซอร์ ลดความต้องการพลังงานลง 25% เมื่อเทียบกับเหล็กกล้าคาร์บอน

กรณีศึกษา: การทำความสะอาดด้วยเลเซอร์บนเหล็กกล้าไร้สนิมที่ผุกร่อนในท่ออุตสาหกรรม

การวิเคราะห์ในปี 2023 ของท่อส่งน้ำมันนอกชายฝั่งยาว 3 กิโลเมตร ที่ทำจากเหล็กกล้าไร้สนิมเกรด 316L พบว่า:

- ลดเวลาการทำงานด้วยแรงงานลง 98% เมื่อเทียบกับการขจัดด้วยสารเคมี

- ไม่มีการบิดงอของพื้นผิวฐานที่ความหนาผนัง 1.2 มม.

- การเกิดสนิมกลับมาล่าช้าขึ้น 14 เดือน เมื่อเทียบกับ 6 เดือนเมื่อใช้วิธีพ่นทราย

สามารถกำจัดออกไซด์ได้อย่างสมบูรณ์บนชั้นสนิมหนา 12 ไมครอน โดยใช้เลเซอร์ไฟเบอร์กำลัง 75 วัตต์ ที่ความเร็วในการสแกน 1000 มม./วินาที

การกำจัดสนิมด้วยเลเซอร์เทียบกับวิธีแบบดั้งเดิม: ประสิทธิภาพและการทำงาน

ความเร็วและปริมาณงาน: การทำความสะอาดด้วยเลเซอร์เทียบกับการขัดด้วยมือและการพ่นทราย

การล้างด้วยเลเซอร์สามารถทำภารกิจในการกำจัดสนิมได้ภายในไม่กี่นาที แทนที่จะใช้เวลาหลายชั่วโมง ซึ่งให้ผลลัพธ์ที่ดีกว่าการขัดด้วยมือและการพ่นทราย พื้นผิวโลหะเรียบสามารถทำความสะอาดด้วยระบบเลเซอร์แบบพัลส์ เร็วกว่า 3–5 เท่า เมื่อเทียบกับการพ่นอนุภาคขัดผิว ซึ่งให้ข้อได้เปรียบอย่างมากในกระบวนการผลิตปริมาณสูง โดยเฉพาะในกรณีที่ต้องลดเวลาหยุดเดินเครื่องให้น้อยที่สุด

การเปรียบเทียบเชิงปริมาณ: เวลา แรงงาน และประสิทธิภาพในการดำเนินงาน

การวิเคราะห์เปรียบเทียบปี 2023 แสดงให้เห็นถึงความเหนือกว่าของกระบวนการล้างด้วยเลเซอร์:

| เมตริก | การทำความสะอาดด้วยเลเซอร์ | การเป่าทราย | การขัดด้วยมือ |

|---|---|---|---|

| เวลาต่อตารางเมตร (นาที) | 2–5 | 15–30 | 45–60 |

| จำนวนชั่วโมงการทำงานของผู้ปฏิบัติงาน | 0.5 | 2.5 | 6 |

| การสร้างของเสีย | ไม่มี | แรงสูง | ปานกลาง |

ตามที่นักวิจัยด้านวิทยาศาสตร์วัสดุระบุ เครื่องจักรเลเซอร์สามารถทำให้ระยะเวลาการประมวลผลเร็วขึ้นได้ถึง 90% ในขณะที่กำจัดกระบวนการกำจัดของเสียขั้นที่สอง

ข้อจำกัดและข้อแลกเปลี่ยนตามสถานการณ์ของเทคโนโลยีการทำความสะอาดด้วยเลเซอร์

การทำความสะอาดด้วยเลเซอร์มีประสิทธิภาพต่ำลงบนพื้นผิวที่เป็นหลุมบ่ออย่างรุนแรง หรือโลหะผสมที่มีชั้นออกไซด์ซับซ้อน ซึ่งต้องใช้กำลังไฟเกิน 500 วัตต์ นอกจากนี้ยังมีค่าใช้จ่ายที่สูงเกินไปสำหรับการใช้งานในขนาดเล็กหรือไม่บ่อยครั้ง โดยวิธีการแบบดั้งเดิมยังคงใช้งานได้จริง

ข้อได้เปรียบหลักของการใช้เครื่องทำความสะอาดด้วยเลเซอร์ในการบำรุงรักษาระบบโลหะ

กระบวนการแบบไม่สัมผัส ช่วยรักษาความสมบูรณ์และความแม่นยำของพื้นผิวฐาน

ด้วยการหลีกเลี่ยงการสัมผัสทางกายภาพ การทำความสะอาดด้วยเลเซอร์จึงป้องกันรอยขีดข่วนเล็กๆ และการบิดงอที่เกิดจากเทคนิคการขัดผิว ค่าพารามิเตอร์ลำแสงที่ควบคุมได้อย่างแม่นยำทำให้สามารถกำจัดเฉพาะสนิมออกเท่านั้น โดยยังคงคุณสมบัติของวัสดุพื้นฐานที่จำเป็นสำหรับชิ้นส่วนด้านการบินและทางการแพทย์ งานศึกษาแสดงให้เห็นว่าโลหะที่ผ่านการรักษาด้วยเลเซอร์ยังคงไว้ซึ่งความแข็งแรงดึงได้ถึง 99% ของค่าเดิม

ความปลอดภัยที่ดีขึ้น: ไม่จำเป็นต้องใช้สารเคมีหรือวัสดุขัดผิว

ผู้ปฏิบัติงานได้รับการป้องกันจากตัวทำละลายอันตราย เช่น เมทิล เอทิล คีโตน (MEK) และฝุ่นซิลิกา ซึ่งเป็นสองปัจจัยที่ก่อให้เกิดกรณีโรคระบบทางเดินหายใจในอุตสาหกรรมถึงร้อยละ 42 (สำนักงานความปลอดภัยในการทำงาน พ.ศ. 2566) ระบบแบบปิดช่วยลดความเสี่ยงจากเศษวัสดุกระเด็นและสอดคล้องกับมาตรฐานความปลอดภัย ISO 45001

ประโยชน์ต่อสิ่งแวดล้อม: ไม่มีของเสียทางเคมีและลดการปล่อยอนุภาคฝุ่น

การทำความสะอาดด้วยเลเซอร์ไม่ก่อให้เกิดสารขัดผิวใช้แล้วหรือสารตกค้างจากตัวทำละลาย จึงกำจัดของเสียอันตรายได้โดยสิ้นเชิง การปล่อยอนุภาคอยู่ต่ำกว่า 0.1 มก./ลบ.ม. ซึ่งเป็นไปตามคำแนะนำของสหภาพยุโรปฉบับที่ 2019/1302 ว่าด้วยคุณภาพอากาศในสถานที่ทำงาน และสนับสนุนเป้าหมายเศรษฐกิจหมุนเวียนโดยการป้องกันไม่ให้เกิดของเสียที่ต้องนำไปทิ้งในหลุมฝังกลบ

ประหยัดค่าใช้จ่ายในระยะยาว แม้ต้องลงทุนเริ่มต้นสูงกว่า

แม้ต้นทุนเริ่มต้นจะสูงกว่าการพ่นทราย 2–3 เท่า แต่ระบบเลเซอร์ช่วยลดค่าใช้จ่ายในการดำเนินงานได้ 30–50% จากการไม่ต้องใช้วัสดุสิ้นเปลืองและการลดเวลาหยุดทำงาน ผลการศึกษาประสิทธิภาพวัสดุปี พ.ศ. 2567 พบว่าผู้ผลิตรถยนต์สามารถคืนทุนภายใน 14 เดือนจากการประหยัดค่าสื่อกัดและค่ากำจัดของเสีย

ยืดอายุการใช้งานอุปกรณ์ด้วยการเตรียมพื้นผิวด้วยเลเซอร์

การล้างด้วยเลเซอร์ช่วยยืดอายุการใช้งานของอุปกรณ์โลหะได้ 30–70% ตามการศึกษาในปี 2023 เกี่ยวกับการป้องกันการกัดกร่อน โดยการกำจัดสิ่งปนเปื้อนในระดับโมเลกุลและรักษาความสมบูรณ์ของวัสดุพื้นฐาน ซึ่งช่วยเพิ่มความต้านทานต่อการกัดกร่อนซ้ำได้อย่างมาก

ลดการเกิดสนิมซ้ำด้วยการทำความสะอาดพื้นผิวด้วยเลเซอร์อย่างทั่วถึง

วิธีการแบบดั้งเดิมมักทิ้งหลุมจุลภาคและออกไซด์ที่ฝังตัวอยู่ ซึ่งเร่งกระบวนการเกิดสนิมซ้ำ การกัดกร่อนด้วยเลเซอร์สามารถกำจัดสิ่งปนเปื้อนบนพื้นผิวได้ถึง 99.9% ทำให้ชั้นเคลือบป้องกันยึดเกาะได้อย่างมีประสิทธิภาพสูงสุด กลไกสำคัญ ได้แก่:

- การกลายเป็นไอแบบคัดสรรของคราบสนิม โดยไม่กัดกร่อนโลหะพื้นฐาน

- การลดไอออนคลอไรด์ ซึ่งเป็นตัวเร่งปฏิกิริยาออกซิเดชันหลัก ให้ต่ำกว่า 10 ppm

- การสร้างพื้นผิวที่ทนต่อการเกิดออกซิเดชัน (0.8–1.2 ¼m Ra)

ผลกระทบต่อช่วงเวลาการบำรุงรักษาและความทนทานของเครื่องจักรอุตสาหกรรม

ผู้ผลิตรายงานว่าช่วงเวลาในการบำรุงรักษามีความถี่ลดลง 40–60% เมื่อใช้การล้างด้วยเลเซอร์ การวิเคราะห์การบำรุงรักษาใบพัดกังหันในปี 2024 แสดงให้เห็นว่า:

| เมตริก | การทำความสะอาดเชิงกล | การทำความสะอาดด้วยเลเซอร์ |

|---|---|---|

| ความถี่ในการเคลือบซ้ำ | 18–24 เดือน | 36–48 เดือน |

| เวลาหยุดทำงานต่อปี | 120–140 ชั่วโมง | 40–60 ชั่วโมง |

| ซ่อมแซมตลอดอายุการใช้งาน | 8–10 รอบ | 3–4 รอบ |

ความแม่นยำนี้ช่วยลดต้นทุนตลอดอายุการใช้งานได้ 22–35% ทำให้การล้างด้วยเลเซอร์กลายเป็นเครื่องมือเชิงกลยุทธ์สำหรับการรักษาสินทรัพย์

การประยุกต์ใช้ในอุตสาหกรรมและแนวโน้มการนำระบบกำจัดสนิมด้วยเลเซอร์มาใช้

ภาคอุตสาหกรรมยานยนต์ การบินและอวกาศ และการเดินเรือ: กรณีการใช้งานจริง

อุตสาหกรรมยานยนต์ได้นำเทคโนโลยีการทำความสะอาดด้วยเลเซอร์มาใช้อย่างแพร่หลายในช่วงหลัง มันสามารถกำจัดสนิมบนบล็อกเครื่องยนต์และชิ้นส่วนระบบส่งกำลัง ขณะที่ยังคงรักษาระดับความทนทานในระดับไมครอนที่แม่นยำสูง ซึ่งเป็นสิ่งจำเป็นสำหรับรถยนต์สมัยใหม่ ในอุตสาหกรรมการบินและอวกาศ ช่างเทคนิคพบว่าเทคโนโลยีนี้มีค่าอย่างยิ่งในการฟื้นฟูใบพัดเทอร์ไบน์ และซ่อมแซมชิ้นส่วนใต้ท้องเครื่องบิน โดยไม่กระทบต่อผิววัสดุที่ผ่านการอบความร้อน ซึ่งจำเป็นต้องคงสภาพไว้ ผู้ผลิตเรือและผู้ดำเนินการแพลตฟอร์มนอกชายฝั่งก็เริ่มใช้วิธีนี้อย่างกว้างขวางเช่นกัน โดยนำไปประยุกต์ใช้ในการทำความสะอาดตัวเรือและซ่อมโครงสร้างที่เสียหายจากการสัมผัสกับน้ำทะเลเค็มอย่างต่อเนื่อง ตามผลการทดสอบภาคสนามล่าสุดที่เผยแพร่เมื่อปีที่แล้ว บริษัทต่างๆ จากหลายอุตสาหกรรมรายงานว่าสามารถลดเวลาเตรียมพื้นผิวลงได้ประมาณ 60% ซึ่งทำให้เกิดความแตกต่างอย่างมากเมื่อต้องทำงานผลิตในขนาดใหญ่

การประยุกต์ใช้งานจริง: การกำจัดออกไซด์ สารเคลือบ และสิ่งปนเปื้อนบนพื้นผิว

นอกจากการกำจัดสนิม เครื่องระบบเลเซอร์ยังถูกใช้เพื่อ:

- กำจัดออกซิเดชันจากข้อต่อที่เชื่อมในท่อสแตนเลส

- ลบชั้นเคลือบป้องกันการกัดกร่อนก่อนทาซ้ำบนสะพานเหล็ก

- ทำความสะอาดแบริ่งความแม่นยำสูงในอุปกรณ์แปรรูปอาหาร

การศึกษาทางโลหะวิทยายืนยันว่ากระบวนการที่ไม่กัดกร่อนช่วยป้องกันการบิดงอ แม้กระทั่งกับแผ่นอลูมิเนียมบาง (ความหนา 0.5–2 มม.)

การวิเคราะห์แนวโน้ม: การเติบโตของการนำเครื่องทำความสะอาดด้วยเลเซอร์มาใช้ (พ.ศ. 2561–2567)

ความต้องการโซลูชันการทำความสะอาดด้วยเลเซอร์ทั่วโลกมีแนวโน้มเพิ่มขึ้นอย่างต่อเนื่อง โดยเติบโตประมาณ 18.7% ต่อปี ระหว่างปี 2018 ถึง 2024 ส่วนใหญ่เป็นเพราะรัฐบาลทั่วโลกเริ่มปราบปรามวัสดุเสียที่เป็นอันตรายจากวิธีการแบบดั้งเดิม อุตสาหกรรมผู้ผลิตรถยนต์ในปัจจุบันมักใช้งบประมาณประมาณ 25% ถึง 35% ของงบประมาณทั้งหมดสำหรับการบำบัดพื้นผิวไปกับเทคโนโลยีเลเซอร์ แทนที่จะใช้วิธีการแบบดั้งเดิม อุตสาหกรรมการบินและอวกาศประทับใจยิ่งกว่า เมื่อบริษัทต่างๆ ระบุว่าค่าใช้จ่ายแรงงานที่เกี่ยวข้องกับการกำจัดชั้นเคลือบลดลงประมาณครึ่งหนึ่งเมื่อเปลี่ยนมาใช้เลเซอร์ นอกจากนี้ เรายังเห็นพัฒนาการที่น่าตื่นเต้นในโรงงานผลิตชิปและสายการผลิตแผงโซลาร์เซลล์ ซึ่งบ่งชี้ว่าตลาดนี้จะไม่ชะลอตัวในเร็วๆ นี้ นักวิเคราะห์ส่วนใหญ่คาดว่าเราจะยังคงเห็นการขยายตัวอย่างแข็งแกร่งไปจนถึงปี 2030 ตามแนวโน้มปัจจุบัน

ส่วน FAQ

อะไรทำให้การทำความสะอาดด้วยเลเซอร์มีประสิทธิภาพมากกว่าวิธีการแบบดั้งเดิม?

การล้างด้วยเลเซอร์มีประสิทธิภาพและรวดเร็วกว่าวิธีแบบดั้งเดิม เช่น การพ่นทรายและการขัดล้างด้วยมือ มันไม่ก่อให้เกิดของเสีย รักษาความสมบูรณ์ของโลหะ และต้องการแรงงานคนน้อยลง

การล้างด้วยเลเซอร์ปลอดภัยต่อพื้นผิวโลหะทุกชนิดหรือไม่

การล้างด้วยเลเซอร์โดยทั่วไปปลอดภัยสำหรับโลหะส่วนใหญ่ รวมถึงเหล็กกล้าคาร์บอน เหล็กกล้าไร้สนิม และโลหะผสมอลูมิเนียม อย่างไรก็ตาม มีประสิทธิภาพต่ำกว่าบนพื้นผิวที่เป็นรูพรุนมาก และอาจไม่คุ้มค่าทางเศรษฐกิจสำหรับการใช้งานในขนาดเล็ก

การล้างด้วยเลเซอร์ช่วยส่งเสริมความยั่งยืนด้านสิ่งแวดล้อมอย่างไร

การล้างด้วยเลเซอร์ไม่ก่อให้เกิดของเสียทางเคมี และลดการปล่อยฝุ่นอนุภาคอย่างมีนัยสำคัญ ซึ่งสนับสนุนเป้าหมายเศรษฐกิจหมุนเวียน และปรับปรุงคุณภาพอากาศในสถานที่ทำงาน

อุตสาหกรรมใดได้รับประโยชน์มากที่สุดจากเทคโนโลยีการล้างด้วยเลเซอร์

อุตสาหกรรมต่างๆ เช่น ยานยนต์ อากาศยาน การเดินเรือ และการผลิต ได้รับประโยชน์อย่างมากจากการล้างด้วยเลเซอร์ เนื่องจากความแม่นยำ ประสิทธิภาพ และประโยชน์ด้านสิ่งแวดล้อม

สารบัญ

- วิธีการ เครื่องทำความสะอาดด้วยเลเซอร์ กำจัดสนิมจากพื้นผิวโลหะ

- การกำจัดสนิมด้วยเลเซอร์เทียบกับวิธีแบบดั้งเดิม: ประสิทธิภาพและการทำงาน

- ข้อได้เปรียบหลักของการใช้เครื่องทำความสะอาดด้วยเลเซอร์ในการบำรุงรักษาระบบโลหะ

- ยืดอายุการใช้งานอุปกรณ์ด้วยการเตรียมพื้นผิวด้วยเลเซอร์

- การประยุกต์ใช้ในอุตสาหกรรมและแนวโน้มการนำระบบกำจัดสนิมด้วยเลเซอร์มาใช้

- ส่วน FAQ