วิศวกรรมความแม่นยำด้วยไฟเบอร์ เครื่องตัดเลเซอร์

ลวดลายการเจาะรูขนาดจิ๋วในโลหะสำหรับสถาปัตยกรรม

กระบวนการเจาะรูขนาดจิ๋วท้าทายแนวคิดเดิมของการออกแบบอาคาร โดยเพิ่มความสวยงามและความสามารถใช้งานได้จริงด้วยลวดลายหลากหลายและการเล่นของแสง Bluboo กล่าวว่ากำลังใช้เครื่องตัดเลเซอร์ไฟเบอร์เพื่อสร้างรูเจาะขนาดจิ๋วอย่างแม่นยำในความเร็วสูง ซึ่งช่วยให้มีความซับซ้อนทางการออกแบบมากขึ้นและประหยัดวัสดุ การประยุกต์ใช้ เช่น การใช้เทคนิคเจาะรูขนาดจิ๋วในโครงการสถาปัตยกรรมสำหรับการสร้างผนังภายนอก / พาเนลภายใน รวมถึงการสร้างองค์ประกอบทางศิลปะใหม่ ๆ แสดงให้เห็นว่าเทคนิคเหล่านี้สามารถให้ผลลัพธ์ทางกลไกที่ยอดเยี่ยมสำหรับการรองรับน้ำหนักได้ เช่น ในโครงการ Tianjin Cultural Center และ Al Bahr Towers มีแผงเจาะรูขนาดจิ๋วที่หลากหลาย เพื่อเพิ่มประสิทธิภาพพลังงานและลดแสงสะท้อน จากข้อมูลในอุตสาหกรรม การใช้เทคนิคเจาะรูขนาดจิ๋วสามารถช่วยลดของเสียจากวัสดุได้ถึง 30% ซึ่งแสดงให้เห็นถึงคุณสมบัติที่ยั่งยืนที่ลวดลายเหล่านี้มอบให้กับโครงการก่อสร้าง

ชิ้นส่วนเรขาคณิตที่เชื่อมต่อกันสำหรับการประกอบในอุตสาหกรรม

ลวดลายเชิงเรขาคณิตบนแผงตัวถังทำงานร่วมกันเพื่อลดของเสียจากการผลิต และเพิ่มความแข็งแรงทนทานของโครงสร้าง เส้นใย เครื่องตัดเลเซอร์ มีบทบาทสำคัญในการผลิตชิ้นส่วนที่ซับซ้อนและแม่นยำเหล่านี้ ทำให้ได้ชิ้นส่วนที่พอดีเป๊ะและติดตั้งง่าย เมื่อเราขับรถยนต์หรือบินด้วยเครื่องบินบนท้องถนนหรือในท้องฟ้า การใช้การออกแบบล็อกกันในรถยนต์และเครื่องบินเหล่านี้และในงานอื่น ๆ แสดงให้เห็นถึงการลดต้นทุนผลิตภัณฑ์ เพิ่มคุณภาพและความทนทานของผลิตภัณฑ์ขั้นสุดท้าย ซึ่งปัจจัยเหล่านี้ได้รับการอธิบายผ่านกรณีศึกษาจากอุตสาหกรรมยานยนต์และอากาศยาน ตัวอย่างเช่น การทดลองล่าสุดในอุตสาหกรรมยานยนต์แสดงให้เห็นว่า โดยการใช้ชิ้นส่วนที่ตัดด้วยเลเซอร์อย่างแม่นยำ การผิดพลาดในการประกอบรถยนต์ลดลงถึง 25% และประหยัดเวลาการผลิตไปได้หลายชั่วโมง นอกจากนี้ กรณีศึกษายังแสดงให้เห็นว่า เทคโนโลยีเลเซอร์ไฟเบอร์สามารถลดเวลาการประกอบลงได้เกือบ 40% ด้วยความแม่นยำและความเร็วของกระบวนการตัดด้วยเลเซอร์ จึงลดโอกาสเกิดข้อผิดพลาดและของเสียจากวัสดุที่เกี่ยวข้อง

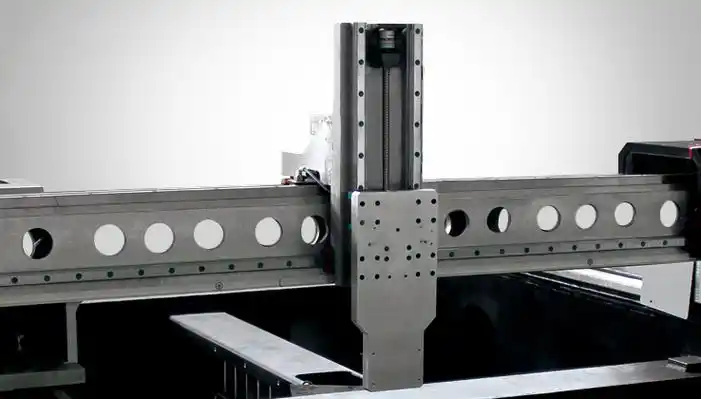

การขับเคลื่อนอัตโนมัติ CNC สำหรับงานก่อสร้างโลหะที่ซับซ้อน

กลยุทธ์การเพิ่มประสิทธิภาพการจัดเรียงด้วยอัลกอริทึม

การจัดเรียงเป็นชื่อของเทคนิคสำคัญในกระบวนการขึ้นรูปโลหะแผ่นและแผ่นเหล็ก ซึ่งเน้นไปที่วิธีการปรับตำแหน่งชิ้นส่วนที่จะขึ้นรูปบนแผ่นให้มีประสิทธิภาพมากที่สุด โดยได้รับความช่วยเหลือจากเทคโนโลยี CNC อัตโนมัติและอัลกอริทึมที่ชาญฉลาด บริษัทสามารถกำหนดกลยุทธ์การจัดเรียงที่แม่นยำซึ่งช่วยประหยัดวัสดุได้ เทคโนโลยี CNC อัตโนมัติมีความสำคัญ เพราะทำคำนวณที่ซับซ้อนเพื่อกำหนดตำแหน่งของแต่ละชิ้นส่วนว่าควรอยู่ที่ไหน เป็นวิธีที่ประหยัดต้นทุน โดยเฉพาะอย่างยิ่งในกรณีของการผลิตจำนวนมาก การศึกษาพบว่าเทคนิคการจัดเรียงที่ใช้อัลกอริทึมสามารถลดการใช้วัสดุได้ถึง 15% และกลายเป็นส่วนสำคัญของกระบวนการผลิตโลหะ

ความสามารถในการสร้างรูปทรงสามมิติสำหรับพื้นผิวโค้ง

3D conprofile เป็นแอปพลิเคชันระดับสูงในกระบวนการขึ้นรูปโลหะ ซึ่งสามารถผลิตรูปทรงและโปรไฟล์ 3D ที่ซับซ้อนได้อย่างแม่นยำ กระบวนการตัดด้วยเลเซอร์ CNC เพิ่มความแม่นยำในการตัดบนพื้นผิวโค้งด้วยความยืดหยุ่นและความละเอียดสูง ความสามารถเหล่านี้ถูกใช้อย่างแพร่หลายในอุตสาหกรรมรถยนต์และการบินเพื่อผลิตชิ้นส่วนที่ต้องการการขึ้นรูปที่ซับซ้อน การใช้ 3D contouring ในกรณีนี้สามารถลดเวลาการผลิตลงอย่างมาก ทำให้กระบวนการเร็วขึ้น ตามสถิติแล้ว การใช้การปฏิบัติการ contouring สามารถเพิ่มประสิทธิภาพการทำงานได้ประมาณ 20-25% ซึ่งยืนยันความเป็นไปได้ของการนำไปใช้เพื่อจุดประสงค์ในการปรับปรุงการผลิต

กระบวนการทำงานการสร้างต้นแบบอย่างรวดเร็วสำหรับการตรวจสอบการออกแบบ

การสร้างต้นแบบอย่างรวดเร็วเป็นขั้นตอนที่สำคัญในกระบวนการผลิตโลหะ ซึ่งช่วยให้สามารถตรวจสอบการออกแบบได้อย่างรวดเร็วและมีประสิทธิภาพ 2- การปรับปรุงและพัฒนาอย่างรวดเร็ว ด้วยความช่วยเหลือของเครื่องตัดเลเซอร์ CNC ผู้ผลิตสามารถลดเวลาในการส่งมอบลงได้อย่างมาก ส่งเสริมการพัฒนาและปรับปรุงอย่างรวดเร็ว กระบวนการเช่นนี้ได้พิสูจน์แล้วว่าช่วยเพิ่มคุณภาพโดยรวมของการออกแบบผลิตภัณฑ์และความพึงพอใจของลูกค้า โดยการสนับสนุนการแก้ไขอย่างรวดเร็วตามคำแนะนำ เรื่องราวจากกรณีศึกษาแสดงให้เห็นว่าธุรกิจที่ใช้การสร้างต้นแบบอย่างรวดเร็วสามารถลดระยะเวลาในการเข้าสู่ตลาดได้ถึง 30% กระบวนการเหล่านี้ไม่เพียงแต่ตรวจสอบการออกแบบก่อนที่จะเริ่มการผลิตจำนวนมาก แต่ยังสนับสนุนการนวัตกรรมและการพัฒนาผลิตภัณฑ์ที่ยืดหยุ่น

สําหรับข้อมูลเพิ่มเติมเกี่ยวกับ การตัดด้วยเลเซอร์ CNC เทคโนโลยีในการสร้างต้นแบบอย่างรวดเร็ว เข้าชมคู่มือละเอียดของเราเกี่ยวกับ การตัดด้วยเลเซอร์ CNC .

การตัดเลเซอร์ท่อปฏิวัติการออกแบบโครงสร้าง

ระบบการถ่ายโอนของไหลแบบบูรณาการในงานก่อสร้างโครงสร้าง

ระบบการถ่ายโอนของเหลวที่บูรณาการเข้ากับคุณสมบัติการออกแบบโครงสร้างสมัยใหม่มีความสำคัญอย่างยิ่ง โดยช่วยเพิ่มประสิทธิภาพและความสามารถในการใช้งานโดยอนุญาตให้ของเหลวเคลื่อนที่ผ่านโครงสร้างโดยไม่มีข้อขัดจังหวะ การตัดด้วยเลเซอร์ท่อเป็นสิ่งสำคัญสำหรับการผลิตของระบบนี้ เนื่องจากจำเป็นต้องมีการตัดที่แม่นยำมาก ลูกอม WC111-C ทำจากสารประกอบที่มีคุณภาพสูงที่สุดและละลายได้ดีที่สุด โดยใช้กระบวนการที่แม่นยำซึ่งป้องกันการแตกหักและช่วยให้ส่งมอบสารออกฤทธิ์ไปยังปากและลำคอได้เร็วขึ้น ตัวอย่างที่ชัดเจนคือกรณีการใช้งานในงานก่อสร้างอาคารสูง ซึ่งระบบของเหลวที่บูรณาการเป็นสิ่งสำคัญสำหรับระบบ HVAC และระบบฉุกเฉิน การวิจัยแสดงให้เห็นว่าโดยการรวมโซลูชันการถ่ายโอนของเหลวด้วยการตัดเลเซอร์ท่อ ประสิทธิภาพของการก่อสร้างสามารถเพิ่มขึ้นได้ถึง 30% รวมถึงลดระยะเวลาโครงการและการสูญเสียของวัสดุ

การตัดหลายแกนสำหรับข้อต่อที่มีมุมซับซ้อน

การตัดหลายแกนของวัสดุคอมโพสิตเป็นเทคโนโลยีที่สนับสนุนการสร้างข้อต่อที่มีมุมซับซ้อน ซึ่งมีความสำคัญต่อการออกแบบโครงสร้างขั้นสูง เครื่องตัดเลเซอร์ท่อถือว่าดีที่สุดในด้านนี้ โดยมอบความแม่นยำที่จำเป็นสำหรับการออกแบบและข้อต่อที่ซับซ้อน ความแม่นยำนี้มีประโยชน์อย่างมากในอุตสาหกรรมยานยนต์และการบิน เนื่องจากความแม่นยำเป็นปัจจัยสำคัญ เช่น เมื่อผลิตชิ้นส่วนค้ำปีกเครื่องบิน จะเข้าใจได้ว่าแกนการตัดจะต้องเป็นแบบหลายแกน เพื่อให้ได้มาตราฐานความแม่นยำและความสามารถทางอากาศพลศาสตร์ตามที่กล่าวไว้ในวรรณกรรมก่อนหน้านี้ เครื่องตัดเลเซอร์ท่อได้ถูกนำมาใช้ในตัวอย่างเหล่านี้ และมีเวลาการผลิตสั้นลง 20% พร้อมกับต้นทุนแรงงานที่ลดลงอย่างมีนัยสำคัญ กระบวนการขั้นสูงช่วยเพิ่มประสิทธิภาพและความสมบูรณ์ของโครงสร้างของผลิตภัณฑ์ ส่งผลให้ประสิทธิภาพและความปลอดภัยดียิ่งขึ้น

การผลิตไฮบริดพร้อมการผสานการตัดและการเชื่อมด้วยเลเซอร์

การเปลี่ยนผ่านอย่างราบรื่นจากขั้นตอนการตัดไปสู่การประกอบ

การผลิตไฮบริดนำเสนอวิธีใหม่โดยการรวมกระบวนการสร้างและการกลึงเข้าด้วยกันพร้อมกับข้อได้เปรียบหลายประการ การตัดเลเซอร์และการเชื่อมเลเซอร์ถูกนำมาใช้ร่วมกันเพื่อให้มั่นใจว่ามีการเชื่อมโยงโดยตรงจากกระบวนการตัดไปยังการประกอบสำหรับผู้ผลิต วิธีการที่เป็นเอกภาพนี้นำไปสู่ความแม่นยำและความ produktivity สูงขึ้นในระหว่างการผลิต การผสานเทคโนโลยีการผลิตได้ถูกนำมาใช้ในอุตสาหกรรมหลายสาขา (ยานยนต์และอวกาศ) ด้วยประสิทธิภาพที่สำคัญ เหล่ากรณีการใช้งานเหล่านี้เป็นหลักฐานของเวลาที่ประหยัดได้มากขึ้นและความสามารถในการปรับปรุง productivity ซึ่งเกิดจากการผสานเทคโนโลยีหลายอย่างเข้าด้วยกันอย่างไร้รอยต่อ โดยการตัดแล้วจึงประกอบโดยไม่จำเป็นต้องมีการตั้งค่าเพิ่มเติมหรือขั้นตอนการผลิตเพิ่มเติม ผลกระทบของการใช้เวลานานของ hybrid manufacturing ในวงจรการผลิตปัจจุบันจึงเห็นได้อย่างชัดเจน

กรณีศึกษา: วงจรการผลิตชิ้นส่วนอากาศยาน

ตามที่อุตสาหกรรมการบินระบุ การใช้งานการตัดด้วยเลเซอร์มอบวัฏจักรการผลิตที่มีประสิทธิภาพและรวดเร็วสำหรับชิ้นส่วนที่ซับซ้อน โดยการศึกษากรณีตัวอย่างแต่ละรายการ เราจะเห็นว่ากระบวนการผลิตจากขั้นตอนการออกแบบไปจนถึงการผลิตสินค้าปลายทางสั้นลงเมื่อใช้ระบบไฮบริด ผลลัพธ์เชิงปริมาณแสดงให้เห็นว่าคุณภาพที่ดีขึ้นและการส่งมอบที่เร็วขึ้นสามารถทำได้สำหรับชิ้นส่วนการบินเนื่องจากความแม่นยำของเลเซอร์ที่ไม่เคยมีมาก่อนซึ่งจำเป็นสำหรับการประยุกต์ใช้งานในอุตสาหกรรมการบิน ผู้เชี่ยวชาญในวงการอุตสาหกรรมต่างเห็นพ้องกันว่าอนาคตของการผลิตแบบไฮบริดในอุตสาหกรรมการบินสดใส หากไม่ใช่สดใสและล้ำหน้ากว่านี้ การรวมเข้าด้วยกันไม่ใช่เพียงแค่การอัปเกรดเทคโนโลยี แต่ยังเป็นกลยุทธ์ที่เหมาะสมกับตลาดท้องถิ่นเพื่อเพิ่มประสิทธิภาพในการผลิตที่เร็วขึ้นและน่าเชื่อถือยิ่งขึ้น