ความแม่นยำและการทำความสะอาดแบบไม่สัมผัส: เทคโนโลยีเลเซอร์ช่วยเพิ่มประสิทธิภาพในการบำบัดพื้นผิวได้อย่างไร

วิธีการ การทำความสะอาดด้วยเลเซอร์ Works: วิทยาศาสตร์ที่อยู่เบื้องหลังการกำจัดแบบเลือก

ระบบการทำความสะอาดด้วยเลเซอร์ทำงานโดยการยิงแสงในระยะเวลาสั้น ๆ ไปยังพื้นผิว เพื่อขจัดสิ่งสกปรกและคราบเคยว์ออกจากกระบวนการที่เรียกว่าการกัดเซาะแบบเลือกสรร โดยพื้นฐานแล้ว วัสดุที่ต้องการทำความสะอาดจะดูดซับช่วงคลื่นแสงบางช่วงไว้ ในขณะที่ส่วนอื่น ๆ จะไม่ได้รับผลกระทบ เจ้าหน้าที่สามารถปรับแต่งค่าต่าง ๆ เช่น ระยะเวลาของแต่ละพัลส์ตั้งแต่ระดับนาโนวินาทีลงไปจนถึงเฟมโตวินาที รวมถึงปรับระดับพลังงานเพื่อให้สามารถกำจัดสิ่งต่าง ๆ เช่น คราบสนิมหรือชั้นสีเก่า ๆ ได้โดยไม่ทำลายชั้นวัสดุที่อยู่ด้านล่าง ข้อได้เปรียบที่สำคัญคือ ไม่มีการสัมผัสทางกายภาพ ซึ่งหมายความว่าจะไม่มีปัญหาการสึกหรอของเครื่องมือเลย ตามรายงานวิจัยที่เผยแพร่โดยสถาบันเทคโนโลยีแมสซาชูเซตส์ (MIT) ในปี 2023 ระบุว่า เลเซอร์ชนิดนี้สามารถกำจัดวัสดุออกได้อย่างแม่นยำสูงมาก ภายในช่วงความคลาดเคลื่อนเพียง +/- 0.02 มิลลิเมตรเท่านั้น

ควบคุมได้อย่างแม่นยำเหนือกว่าในงานประยุกต์ที่ละเอียดอ่อน เช่น ชิ้นส่วนในอุตสาหกรรมการบินและยานยนต์

ระบบเลเซอร์ได้กลายเป็นมาตรฐานที่พบได้ทั่วไปในอุตสาหกรรมการผลิตอากาศยานสำหรับการลอกชั้นเคลือบกันความร้อนออกจากใบพัดกังหัน เครื่องจักรเหล่านี้มีความแม่นยำอยู่ที่ประมาณ 99.6 ถึง 99.8 เปอร์เซ็นต์ในส่วนใหญ่ของเวลา ซึ่งช่วยรักษาสภาพของโลหะผสมนิกเกิลที่สำคัญไว้ได้ ทำให้เครื่องยนต์มีอายุการใช้งานที่ยาวนานขึ้น อุตสาหกรรมยานยนต์ก็ได้รับประโยชน์เช่นเดียวกัน โดยเฉพาะในกระบวนการทำความสะอาดรอยเชื่อมบนแผ่นอลูมิเนียม แม้แต่เศษวัสดุที่เหลือเพียงเล็กน้อยในระดับไมครอนก็อาจทำให้โครงสร้างทั้งหมดอ่อนแอลงในระยะยาว สิ่งที่ทำให้เทคโนโลยีเลเซอร์โดดเด่นเมื่อเทียบกับสารเคมีแบบดั้งเดิมคือ ไม่ก่อให้เกิดของเสียที่เป็นมลพิษรอง โรงงานต่างๆ รายงานว่าสามารถลดอัตราการแก้ไขงานซ้ำได้ราว 15 ถึง 20 เปอร์เซ็นต์ในกระบวนการผลิตที่ต้องการความแม่นยำสูงหลังจากเปลี่ยนมาใช้เทคโนโลยีเลเซอร์

กรณีศึกษา: การเตรียมการเชื่อมด้วยความแม่นยำสูงโดยใช้ เครื่องทำความสะอาดด้วยเลเซอร์

ผู้ผลิตชิ้นส่วนรถยนต์รายใหญ่รายหนึ่งได้เปลี่ยนจากการเจียรด้วยสารกัดกร่อนมาเป็นการทำความสะอาดด้วยเลเซอร์ก่อนการเชื่อม สำหรับงานอลูมิเนียมแบตเตอรี่แคสซิ่ง โดยระบบที่ใช้ใหม่นี้สามารถกำจัดชั้นออกซิเดชันได้อย่างรวดเร็ว ประมาณ 15 ตารางเซนติเมตรต่อวินาที ขณะเดียวกันก็ควบคุมระดับความหยาบของพื้นผิวให้อยู่ในระดับ Ra ต่ำกว่า 1.6 ไมครอน หลังจากทดสอบการเปลี่ยนแปลงเหล่านี้แล้ว บริษัทพบว่าข้อบกพร่องในการเชื่อมลดลงโดยรวมประมาณ 30 เปอร์เซ็นต์ และการยึดติดระหว่างวัสดุก็ดีขึ้นประมาณ 22 เปอร์เซ็นต์ เมื่อเทียบกับวิธีการแบบเดิม บริษัทประมาณการว่าการเปลี่ยนแปลงนี้ช่วยประหยัดค่าใช้จ่ายได้ประมาณ 1.2 ล้านดอลลาร์สหรัฐต่อปี จากปัญหาการรับประกันที่เกี่ยวข้องกับรอยเชื่อมที่บกพร่องในผลิตภัณฑ์ของบริษัท

ประโยชน์ด้านสิ่งแวดล้อมและความปลอดภัย เมื่อเปรียบเทียบกับวิธีการดั้งเดิม เช่น การทรายเป่า (Sandblasting)

การทำความสะอาดด้วยเลเซอร์สามารถแก้ปัญหาใหญ่ๆ ที่อุตสาหกรรมต้องเผชิญในปัจจุบัน โดยเฉพาะในเรื่องการปกป้องสิ่งแวดล้อมและการรักษาความปลอดภัยของแรงงาน ตัวอย่างเช่น การทำความสะอาดด้วยการพ่นทราย (sandblasting) ซึ่งก่อให้เกิดของเสียที่เป็นสารกัดกร่อนประมาณ 300 ถึง 500 กิโลกรัมต่อชั่วโมง ตามข้อมูลที่สำนักงานปกป้องสิ่งแวดล้อมสหรัฐฯ (EPA) ได้รายงานไว้ เทคโนโลยีเลเซอร์เปลี่ยนแปลงทั้งหมดนี้โดยกำจัดสารเคมีทำลายสิ่งแวดล้อมและลดของเสียอันตรายที่เหลืออยู่ ด้วยกระบวนการที่ขจัดสิ่งสกปรกโดยไม่สัมผัสหรือทำลายพื้นผิววัสดุโดยตรง สิ่งที่ทำให้วิธีการนี้มีประสิทธิภาพคือ มันสามารถปฏิบัติตามกฎระเบียบ REACH ของสหภาพยุโรปที่เข้มงวด พร้อมทั้งป้องกันปัญหาการปนเปื้อนซ้ำที่อาจเกิดขึ้นจากวิธีการอื่นๆ

การกำจัดสารเคมีและลดของเสียอันตรายในการทำความสะอาดอุตสาหกรรม

วิธีการทำความสะอาดแบบดั้งเดิมส่วนใหญ่ต้องพึ่งพาสารกัดทรายซิลิกาและสารเคมีลอกลอกต่างๆ อย่างหนัก ซึ่งจากข้อมูลของ OSHA ในปี 2024 ระบุว่า สารเหล่านี้คิดเป็นสัดส่วนประมาณ 38% ของของเสียอุตสาหกรรมที่มีพิษทั้งหมด แต่เทคโนโลยีการทำความสะอาดด้วยเลเซอร์ทำงานแตกต่างออกไป โดยกระบวนการทำความสะอาดจะมุ่งเป้าไปที่ออกไซด์ คราบสนิม และสารเคลือบที่หลากหลาย โดยใช้ปฏิกิริยาทางความร้อนจากแสง (photothermal reactions) สิ่งที่เหลืออยู่หลังการบำบัดคืออนุภาคฝุ่นละเอียด ซึ่งสามารถจับได้ด้วยระบบกรองมาตรฐาน ตัวอย่างเช่น โรงงานผลิตโลหะแห่งหนึ่งในรัฐโอไฮโอ สามารถลดการกำจัดตัวทำละลายได้ปีละถึง 12 ตัน เพียงแค่เปลี่ยนมาใช้เทคโนโลยีเลเซอร์ในการบำรุงรักษาแม่พิมพ์ ซึ่งช่วยประหยัดค่าใช้จ่ายได้อย่างมากทั้งในแง่การเงินและสิ่งแวดล้อม

ลดการสัมผัสสารอันตรายของพนักงานและค่าใช้จ่ายชุดอุปกรณ์ป้องกันด้วยวิธีการแบบไม่กัดกร่อน การทำความสะอาดด้วยเลเซอร์

การทรายบลาสต์ต้องใช้เครื่องช่วยหายใจและชุดป้องกันทั้งตัวที่ได้รับการรับรองจาก NIOSH เนื่องจากมีการสูดดมซิลิกาผลึกที่เป็นอันตราย การทำความสะอาดด้วยเลเซอร์ลดความจำเป็นในการใช้อุปกรณ์ป้องกันส่วนบุคคล (PPE) ลง 60% (วารสารความปลอดภัยในการทำงาน, 2023) ด้วยห้องทำงานแบบปิดและระบบดูดควันในตัว ทำให้พนักงานสามารถจัดการกับวัสดุที่ผ่านการบำบัดได้ทันที โดยปราศจากสารเคมีตกค้างหรือฝุ่นปนเปื้อน

กรณีศึกษา: การเปลี่ยนจากการทรายบลาสต์ในอุตสาหกรรมต่อเรือมาใช้เทคโนโลยีกำจัดสนิมด้วยเลเซอร์

อู่ต่อเรือแห่งหนึ่งลดเวลาในการทำความสะอาดเรือขณะอยู่ในด็อกแห้งลง 75% หลังนำเทคโนโลยีเลเซอร์มาใช้ในการบำรุงรักษาตัวเรือ เครื่องสามารถกำจัดสนิมจากทะเลที่มีความหนา 0.8 มม. ได้ในอัตรา 3 ตารางเมตรต่อชั่วโมง โดยไม่ทำลายเหล็กชั้นล่าง ซึ่งช่วยลดขยะจากการทรายบลาสต์ลง 2,400 กิโลกรัมต่อวัน และประหยัดค่าใช้จ่ายในการจัดการสารอันตรายได้เดือนละ 18,000 ดอลลาร์สหรัฐ

การรักษาสภาพวัสดุฐานให้คงเดิมโดยไม่เกิดความเสียหายระหว่างการเตรียมพื้นผิว

หลีกเลี่ยงการเสื่อมสภาพของวัสดุฐานที่พบบ่อยเมื่อใช้วิธีทำความสะอาดแบบกลไกหรือเคมี

เทคนิคแบบดั้งเดิม เช่น การพ่นทราย หรือการใช้สารเคมีทำความสะอาดพื้นผิว มักส่งผลให้วัสดุเสียหายในระยะยาว งานวิจัยที่ตีพิมพ์ในวารสาร Surface Engineering Journal ในปี 2023 พบว่า ตัวอย่างอลูมิเนียมบางชิ้นสูญเสียความหนาไปประมาณ 15% หลังจากผ่านกระบวนการทำความสะอาดที่รุนแรง การทำความสะอาดด้วยเลเซอร์ทำงานต่างออกไป โดยจะกำจัดเฉพาะสิ่งที่ต้องการให้หายไปเท่านั้น เลเซอร์จะทำให้สนิมและชั้นออกไซด์กลายเป็นไอ โดยไม่แตะต้องโลหะแท้ที่อยู่ด้านล่าง การทำเช่นนี้จะป้องกันการเกิดรอยร้าวเล็กๆ และปิดกั้นไม่ให้เกิดรูพรุน ซึ่งมีความสำคัญอย่างมากต่อชิ้นส่วนที่ละเอียดอ่อน ลองนึกถึงกล่องเกียร์ภายในเครื่องจักร หรือใบพัดที่ซับซ้อนซึ่งใช้ในโรงไฟฟ้า ที่แม้แต่ข้อบกพร่องเล็กน้อยก็อาจนำไปสู่ปัญหาใหญ่ในระยะยาวได้

การปรับแต่งพารามิเตอร์ของเลเซอร์เพื่อให้ได้ความสมบูรณ์ของวัสดุสูงสุด

ผลลัพธ์ที่สม่ำเสมอเกิดจากการปรับแต่งตัวแปรหลัก 3 ตัวแปร:

- ระยะเวลาของชั้นพัลส์ (นาโนวินาที เทียบ กับ พิโควินาที) เพื่อควบคุมเขตที่ได้รับผลกระทบจากความร้อน

- ความยาวคลื่น ตรงกับคุณสมบัติการดูดซับของสารปนเปื้อน

- ระดับการแผ่รังสี ปรับเทียบให้เหมาะสมกับความแข็งของวัสดุฐาน

ตัวอย่างเช่น เลเซอร์ไฟเบอร์ที่ความยาวคลื่น 1064 นาโนเมตร สามารถกำจัดคราบคาร์บอนออกจากโลหะผสมไทเทเนียมที่ใช้ในอุตสาหกรรมการบินอวกาศได้อย่างมีประสิทธิภาพ โดยไม่ส่งผลต่อความต้านทานการเกิดความเมื่อยล้า ซึ่งเป็นข้อได้เปรียบที่สำคัญเมื่อเทียบกับการใช้วิธีพ่นทราย

กรณีศึกษา: การฟื้นฟูชิ้นส่วนอากาศยานโดยไม่ทำให้ผิวหน้าบิดงอ

บริษัทผู้ผลิตเครื่องบินรายใหญ่รายหนึ่ง พบว่าอัตราการปฏิเสธชิ้นส่วนโครงปีก (wing spar) ลดลงอย่างมาก ลดลงถึงเกือบ 92% หลังจากเริ่มใช้เทคโนโลยีการทำความสะอาดด้วยเลเซอร์เพื่อแก้ไขปัญหาการกัดกร่อน บริษัทสามารถควบคุมความหยาบของพื้นผิวให้อยู่ต่ำกว่า 1.6 ไมครอน Ra ซึ่งเป็นไปตามมาตรฐาน ISO 8501-3 และยังเกินกว่าข้อกำหนดที่กำหนดไว้ ความก้าวหน้านี้ช่วยให้บริษัทประหยัดค่าใช้จ่ายได้ประมาณ 2.8 ล้านดอลลาร์ต่อปี จากชิ้นส่วนที่เคยต้องทิ้งไปโดยไม่ได้ใช้งาน การตรวจสอบด้วยภาพถ่ายความร้อนแสดงให้เห็นว่าอุณหภูมิในระหว่างกระบวนการเพิ่มขึ้นเพียงประมาณ 5 องศาเซลเซียส ทำให้ชั้นวัสดุคอมโพสิตที่ละเอียดอ่อนยังคงสภาพสมบูรณ์ ปราศจากความเสียหายที่เกิดจากความร้อนส่วนเกิน

วิธีการที่ไม่กัดกร่อนนี้ช่วยลดของเสียจากวัสดุลง 85% เมื่อเทียบกับการขัดด้วยเครื่องจักร และรับประกันลวดลายพื้นผิวที่สม่ำเสมอเพื่อการยึดเกาะของเคลือบผิวที่มีประสิทธิภาพ ช่วยยืดอายุการใช้งานของชิ้นส่วนภายใต้สภาวะการทำงานที่รุนแรง

ประสิทธิภาพในการดำเนินงานและการผสานเข้ากับระบบการผลิตแบบอัตโนมัติ

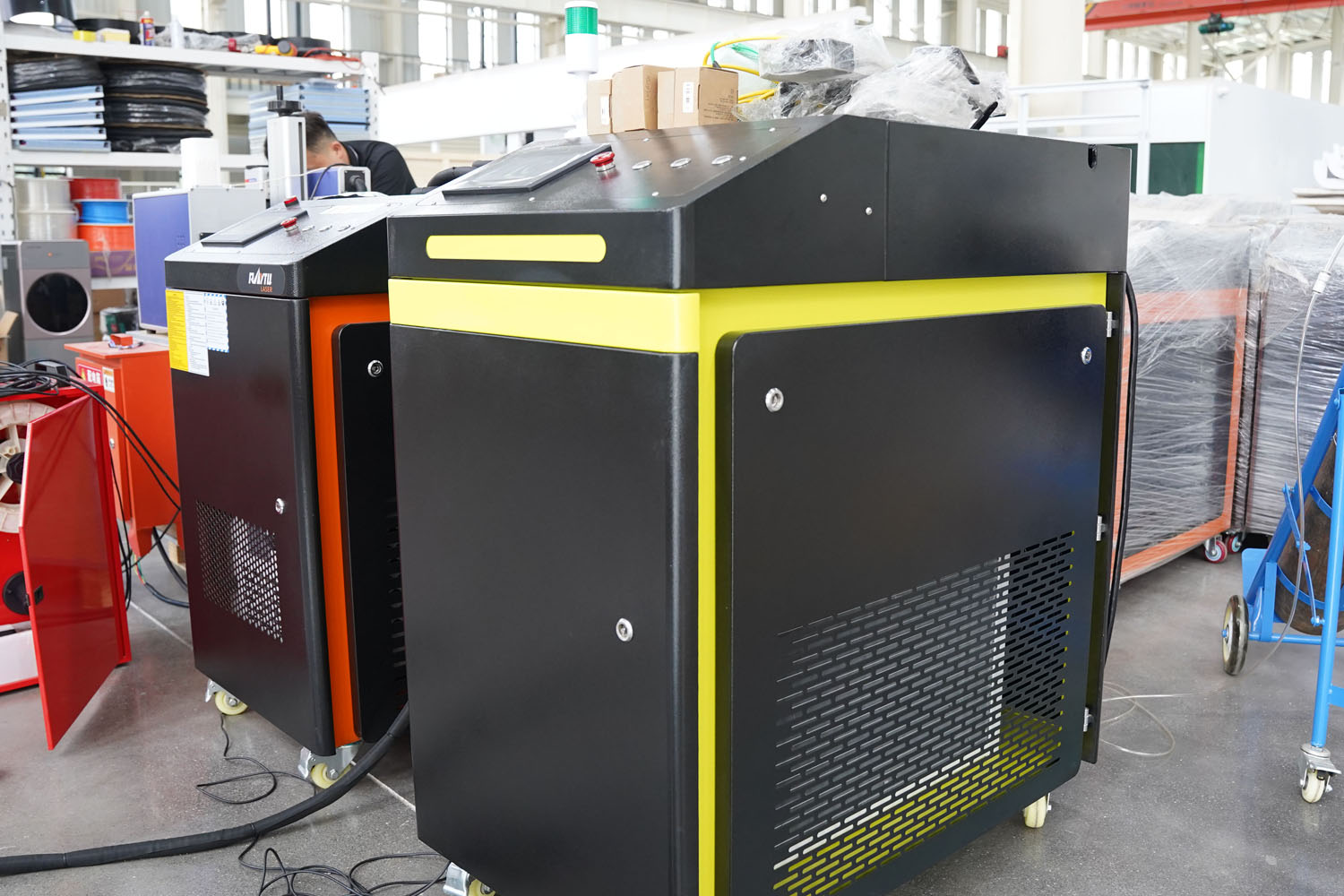

เครื่องทำความสะอาดด้วยเลเซอร์มีข้อได้เปรียบในการดำเนินงานที่วัดค่าได้เมื่อผสานรวมเข้ากับสภาพแวดล้อมการผลิตที่ทันสมัย โดยเฉพาะอย่างยิ่งเนื่องจากความเข้ากันได้กับมาตรฐานการอัตโนมัติอุตสาหกรรม 4.0

การบรรลุผลลัพธ์ที่สม่ำเสมอและสามารถทำซ้ำได้ตามมาตรฐานความสะอาดพื้นผิวตามข้อกำหนด ISO

ระบบเลเซอร์ที่มีการควบคุมอัตโนมัตินั้นช่วยลดความไม่แน่นอนที่เกิดจากผู้ปฏิบัติงาน เนื่องจากสามารถตั้งค่าระดับพลังงานไว้ล่วงหน้าระหว่าง 2 ถึง 20 จูลต่อตารางเซนติเมตร และระยะเวลาของพัลส์ไว้ตั้งแต่ 5 ถึง 200 นาโนวินาที ขึ้นอยู่กับประเภทของวัสดุที่นำมาใช้งาน การวิจัยที่เผยแพร่เมื่อปีที่แล้วในวารสาร Sustainable Manufacturing ยังได้แสดงผลลัพธ์ที่น่าสนใจเมื่อองค์กรเริ่มนำระบบปฏิบัติการเลเซอร์มาใช้ร่วมกับซอฟต์แวร์ติดตามประสิทธิภาพการใช้อุปกรณ์ (OEE) ผลลัพธ์ที่ได้คือ ความไม่สอดคล้องของกระบวนการลดลงประมาณ 22 เปอร์เซ็นต์ เมื่อเทียบกับวิธีการขัดพื้นผิวแบบดั้งเดิมที่ทำด้วยมือ ความสม่ำเสมอในระดับนี้ช่วยให้สามารถปฏิบัติตามข้อกำหนด ISO 8501-1 สำหรับการเตรียมพื้นผิวได้ง่ายขึ้น โดยไม่ต้องตรวจสอบคุณภาพอย่างต่อเนื่องตลอดกระบวนการผลิต

การนำระบบอัตโนมัติมาใช้กับกระบวนการทำความสะอาดด้วยเลเซอร์ในสายการผลิตเพื่อเพิ่มอัตราการผลิต

การผสานรวมหุ่นยนต์ทำให้ระบบการทำความสะอาดด้วยเลเซอร์สามารถประมวลผลชิ้นส่วนได้ด้วยความเร็วสูงถึง 10 ตารางเมตรต่อชั่วโมง ขณะยังคงความแม่นยำระดับไมครอน ตลาดระบบอัตโนมัติในโรงงานผลิต คาดว่าจะมีมูลค่าสูงถึง 370 พันล้านดอลลาร์ภายในปี 2034 โดยได้รับแรงผลักดันจากเทคโนโลยีที่ลดการหยุดทำงานที่ไม่ได้วางแผนลง 39% ในสายการประกอบยานยนต์

ประหยัดค่าใช้จ่ายในระยะยาว แม้ต้องลงทุนเริ่มต้นสูงกว่า

ระบบเลเซอร์นั้นมีค่าใช้จ่ายเริ่มต้นประมาณ 20 ถึง 40 เปอร์เซ็นต์มากกว่าอุปกรณ์พ่นทรายแบบดั้งเดิม แต่ค่าใช้จ่ายเพิ่มเติมนี้คุ้มค่ามากเมื่อพิจารณาถึงการประหยัดในระยะยาว การประหยัดเงินที่มากที่สุดคือไม่ต้องซื้อวัสดุขัดเงา หรือสารทำละลายอย่างต่อเนื่องอีกต่อไป นอกจากนี้ ระบบเหล่านี้ยังช่วยลดการใช้พลังงานลงได้ประมาณ 55 ถึง 70 เปอร์เซ็นต์ และอย่าลืมถึงเรื่องการบำรุงรักษาเช่นกัน โดยในช่วงห้าปีแรก บริษัทต่างๆ รายงานว่าค่าใช้จ่ายในการบำรุงรักษาลดลงประมาณสามในสี่ เนื่องจากมีการสึกหรอของเครื่องจักรกลน้อยลงมาก ผู้ผลิตในอุตสาหกรรมการบินและอวกาศที่ได้คำนวณตัวเลขด้วยการวิเคราะห์วงจรชีวิตที่ถูกต้อง ต่างยืนยันข้อดีเหล่านี้ ซึ่งแสดงให้เห็นถึงประโยชน์ที่เป็นรูปธรรมมากกว่าการคำนวณเชิงทฤษฎีเพียงอย่างเดียว

คำถามที่พบบ่อย

การกัดเซาะแบบเลือกสรรในกระบวนการทำความสะอาดด้วยเลเซอร์คืออะไร

การกัดเซาะแบบเลือกจำเพาะคือกระบวนการที่ใช้เทคโนโลยีเลเซอร์เพื่อขจัดวัสดุเฉพาะส่วนจากพื้นผิว โดยการดูดซับความยาวคลื่นของแสงที่กำหนดไว้ โดยไม่ส่งผลกระทบต่อส่วนอื่น ๆ

การทำความสะอาดด้วยเลเซอร์มีประโยชน์ต่ออุตสาหกรรมต่าง ๆ เช่น อากาศยานและยานยนต์ อย่างไร

การทำความสะอาดด้วยเลเซอร์มีความแม่นยำสูงในการขจัดสารเคลือบและสิ่งเจือปนโดยไม่ทำลายวัสดุที่สำคัญ ช่วยเพิ่มความถูกต้อง ลดของเสีย และเพิ่มประสิทธิภาพการทำงาน โดยเฉพาะในกระบวนการผลิตอากาศยานและยานยนต์

การทำความสะอาดด้วยเลเซอร์มีข้อดีต่อสิ่งแวดล้อมอย่างไรเมื่อเทียบกับการทำทรายเป่า (sandblasting)

ต่างจากการทำทรายเป่าที่สร้างของเสียกัดกร่อนจำนวนมาก การทำความสะอาดด้วยเลเซอร์ช่วยลดของเสียอันตราย และไม่ต้องใช้สารเคมีตัวทำละลาย จึงเป็นมิตรกับสิ่งแวดล้อมมากกว่า

การทำความสะอาดด้วยเลเซอร์คุ้มค่าในระยะยาวหรือไม่

แม้จะมีต้นทุนเริ่มต้นสูงกว่า แต่การทำความสะอาดด้วยเลเซอร์ช่วยประหยัดค่าใช้จ่ายในระยะยาว เนื่องจากลดการใช้วัสดุและพลังงาน ลดค่าใช้จ่ายในการบำรุงรักษา และเพิ่มประสิทธิภาพในการดำเนินงาน

สารบัญ

- ความแม่นยำและการทำความสะอาดแบบไม่สัมผัส: เทคโนโลยีเลเซอร์ช่วยเพิ่มประสิทธิภาพในการบำบัดพื้นผิวได้อย่างไร

- ประโยชน์ด้านสิ่งแวดล้อมและความปลอดภัย เมื่อเปรียบเทียบกับวิธีการดั้งเดิม เช่น การทรายเป่า (Sandblasting)

- การรักษาสภาพวัสดุฐานให้คงเดิมโดยไม่เกิดความเสียหายระหว่างการเตรียมพื้นผิว

- ประสิทธิภาพในการดำเนินงานและการผสานเข้ากับระบบการผลิตแบบอัตโนมัติ

- คำถามที่พบบ่อย