Точність та очищення без контакту: як лазерна технологія покращує обробку поверхні

Як Лазерне очищення Як це працює: Наука, що стоїть за селективним абляційним методом

Системи лазерного очищення працюють за рахунок випромінювання коротких імпульсів світла на поверхні, щоб видалити бруд і плями за допомогою процесу, який називається селективна абляція. По суті, матеріал, що очищується, поглинає певні довжини хвиль світла, залишаючи інші частини недоторканими. Оператори можуть змінювати налаштування, такі як тривалість кожного імпульсу — від наносекунд до фемтосекунд, а також регулювати рівень енергії, щоб мати змогу видаляти речі, як-от плями іржі або старі шари фарби, не пошкоджуючи основу. Однією з великих переваг є те, що процес не потребує фізичного контакту, а отже, відсутня проблема зношення інструментів. Згідно з дослідженням, опублікованим MIT ще в 2023 році, ці лазери можуть видаляти матеріал із надзвичайною точністю всередині лише ± 0,02 мм.

Високий рівень контролю в делікатних застосуваннях, таких як авіаційні та автомобільні компоненти

Лазерні системи стали практично стандартом у авіаційному виробництві для видалення теплозахисних покриттів з лопаток турбін. Ці системи забезпечують точність приблизно 99,6 або 99,8 відсотків більшу частину часу, що дозволяє зберегти критичні нікелеві сплави, завдяки чому двигуни служать довше. Автомобільна промисловість також виграє, коли мова йде про очищення зварних швів на алюмінієвих панелях. Навіть дрібні залишки матеріалу на рівні мікронів з часом можуть послабити всю конструкцію. Що стосується переваг лазерів порівняно з традиційними хімічними розчинниками, то вони не залишають після себе непотрібних вторинних відходів. Підприємства повідомляють, що з початку використання лазерних технологій вони скоротили рівень переділки продукції приблизно на 15–20 відсотків у різних операціях високоточного виробництва.

Дослідження випадку: Підготовка до зварювання з високою точністю за допомогою Лазерні чистильні машини

Один із провідних виробників автозапчастин перейшов від абразивного шліфування до попереднього лазерного очищення під час роботи з алюмінієвими батарейними коробками для зварювальних застосувань. Їхня нова система досить швидко видаляє шари окислення — приблизно 15 квадратних сантиметрів за секунду, зберігаючи при цьому шорсткість поверхні на рівні менше Ra 1,6 мікрометра. Після тестування цих змін вони виявили, що кількість дефектів зварювання загалом скоротилася приблизно на 30 відсотків, а зчеплення між матеріалами виявилися приблизно на 22 відсотки міцнішими порівняно з тими, що отримували за допомогою традиційних методів. Компанія оцінює, що це дозволило їм економити приблизно 1,2 мільйона доларів щороку лише за рахунок скорочення гарантійних витрат, пов’язаних із неякісними зварними швами в їхніх продуктах.

Екологічні та безпечні переваги порівняно з традиційними методами, такими як дробоструминне очищення

Лазерне очищення вирішує деякі великі проблеми, з якими стикаються сьогодні промисловість, особливо щодо захисту навколишнього середовища й забезпечення безпеки працівників. Візьміть, наприклад, дробоструйний обробку. За даними Агентства з охорони навколишнього середовища (EPA), цей процес щогодини утворює приблизно 300–500 кілограмів абразивних відходів. Лазерна технологія кардинально змінює ситуацію, позбавляючи необхідності у жорстких хімічних розчинниках і скорочуючи небезпечні залишки шляхом процесу, під час якого забруднення просто випаровуються, не торкаючись при цьому самої поверхні. Ефективність цього методу полягає в тому, що він відповідає всім суворим правилам ЄС REACH, а також запобігає виникненню вторинного забруднення, яке може виникнути при використанні інших методів.

Виключення хімічних речовин і скорочення небезпечних відходів у промисловому очищенні

Більшість традиційних методів очищення значною мірою покладаються на матеріали на основі силікатного дробу та різноманітні хімічні засоби для зняття покриттів, які становлять приблизно 38% усіх промислових токсичних відходів згідно з даними OSHA за 2024 рік. Лазерна технологія очищення працює інакше. Цей процес впливає на оксиди, плями іржі та різні типи покриттів, використовуючи так звані фототермальні реакції. Після обробки залишається лише дрібна пилова речовина, яку затримують стандартні системи фільтрації. Наприклад, металообробний цех у штаті Огайо зміг уникнути вивезення 12 тонн розчинників щороку, просто перейшовши на лазерне очищення для технічного обслуговування форм. Економія виявилася значною як фінансово, так і з точки зору навколишнього середовища.

Зменшення тривалості контакту працівників з шкідливими факторами та витрат на засоби індивідуального захисту за допомогою безабразивної технології Лазерне очищення

Для піскоструминного оброблення необхідно використовувати респіратори, схвалені NIOSH, та повний комплект засобів індивідуального захисту через небезпеку вдихання дрібнодисперсної кремнеземної пилу. Лазерне очищення скорочує потребу у засобах індивідуального захисту на 60% (Журнал з охорони праці, 2023) завдяки закритим робочим кабінам та вбудованим системам відсмоктування забруднень. Після обробки працівники можуть відразу працювати з обробленими матеріалами, не небеспечними залишками хімічних речовин чи пилом.

Дослідження: Заміна піскоструминного оброблення на видалення іржі лазером у суднобудуванні

Судноремонтний завод скоротив час очищення суден у сухому доку на 75% після впровадження лазерної технології для обслуговування корпусів. Система видаляла морську іржу завтовшки 0,8 мм зі швидкістю 3 м²/год без пошкодження основної сталі. Це дозволило виключити утворення 2400 кг/добу відходів від оброблення піском та зекономити $18 000 щомісяця на витратах з поводження небезпечних матеріалів.

Збереження основних матеріалів без пошкоджень під час підготовки поверхні

Запобігання деградації основи, характерної для механічного та хімічного очищення

Традиційні методи, такі як дробоструминна обробка або використання хімічних засобів для очищення поверхонь, часто призводять до пошкодження матеріалів з часом. Дослідження, опубліковане у журналі Surface Engineering Journal ще у 2023 році, виявило, що деякі зразки алюмінію втрачали приблизно 15% своєї товщини після піддання їх жорстким процесам очищення. Лазерне очищення працює інакше, вибірково видаляючи лише те, що має бути вилучено. Лазер випаровує речі, як-от плями іржі та оксидні шари, не торкаючись при цьому справжнього металу, що знаходиться знизу. Такий підхід запобігає утворенню мікротріщин і не дає змоги розвиватися порам, що має велике значення для делікатних деталей. Подумайте про коробки передач усередині машин або ті складні лопатки турбін, що використовуються на електростанціях, де навіть невеличкі дефекти можуть спричинити великі проблеми в майбутньому.

Оптимізація параметрів лазера для забезпечення максимальної цілісності матеріалу

Стабільні результати досягаються шляхом налаштування трьох ключових змінних:

- Тривалість імпульсу (наносекундний та пікосекундний) для контролю зон, що піддаються тепловому впливу

- Довжина хвилі узгоджені з характеристиками поглинання забруднень

- Рівні флюенсу відкалібровані по твердості субстрату

Наприклад, волоконний лазер з довжиною хвилі 1064 нм ефективно видаляє відкладення вуглецю з титанових аерокосмічних сплавів без впливу на опір втомі — суттєва перевага порівняно з обробкою абразивом.

Дослідження випадку: Відновлення аерокосмічних компонентів без деформації поверхні

Один із великих виробників літаків зазнав значного зниження рівня бракування лонжеронів крил — на 92% — після того, як розпочав використовувати лазерне очищення для боротьби з корозією. Компанії вдалося зберігати шорсткість поверхні нижче 1,6 мікрометрів Ra, що навіть перевищує вимоги стандарту ISO 8501-3. Це покращення дозволило щороку заощадити приблизно 2,8 мільйона доларів на запчастин, які раніше відправлялися на утилізацію. Тепловізні зйомки показали, що температура під час обробки підвищувалася лише на 5 градусів Цельсія, тому делікатні композитні шари залишалися цілими і не пошкоджувалися від надмірного нагрівання.

Цей не абразивний метод зменшує відходи матеріалів на 85% порівняно з механічним шліфуванням і забезпечує стабільні профілі поверхні для оптимального зчеплення покриття, подовжуючи термін служби деталей в екстремальних умовах експлуатації.

Ефективність роботи та інтеграція в автоматизовані виробничі системи

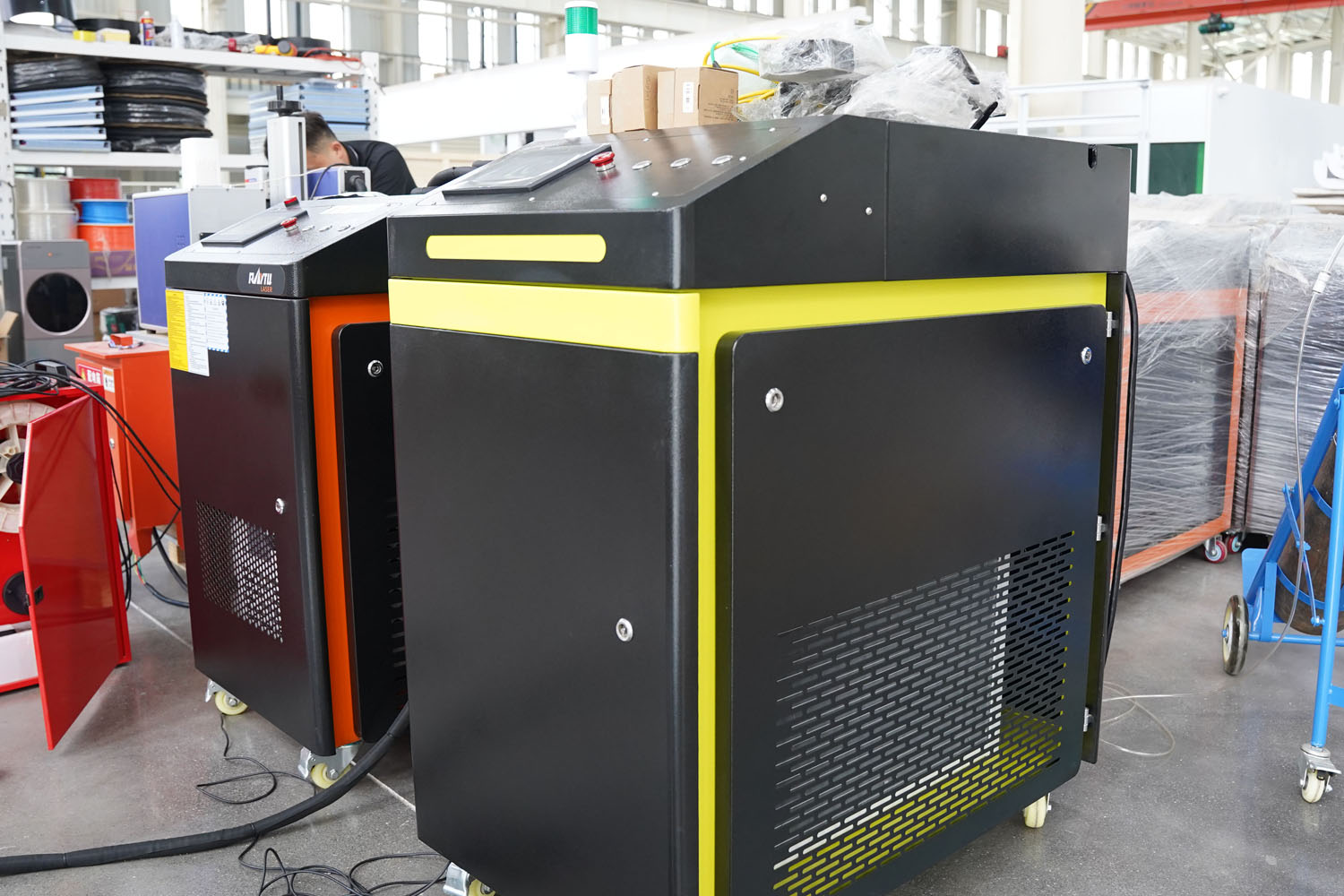

Лазерні машини для очищення пропонують вимірювані експлуатаційні переваги при інтеграції в сучасне виробниче середовище, особливо завдяки сумісності зі стандартами автоматизації Industry 4.0.

Досягнення стабільних, відтворюваних результатів для відповідності поверхневої чистоти стандартам ISO

Автоматизовані лазерні системи виключають суб'єктивність людських операторів, оскільки їх можна програмувати з точними рівнями енергії в діапазоні від 2 до 20 джоулів на квадратний сантиметр та тривалістю імпульсу від 5 до 200 наносекунд, залежно від матеріалу, з яким ведеться робота. Дослідження, опубліковане торік в журналі «Sustainable Manufacturing», також показало цікавий результат, коли підприємства почали поєднувати лазерні операції з програмним забезпеченням для відстеження OEE. Який результат? Зниження технологічної нестабільності приблизно на 22 відсотки порівняно з традиційними ручними абразивними методами. Така стабільність значно спрощує виконання суворих вимог ISO 8501-1 щодо правильної підготовки поверхні без необхідності постійного контролю якості протягом виробничих циклів.

Автоматизація лазерного очищення в потокових лініях для підвищення продуктивності

Інтеграція робототехніки дозволяє системам лазерного очищення обробляти компоненти зі швидкістю до 10 м²/год з одночасним збереженням точності на рівні мікронів. Ринок автоматизації виробництв очікується досягти 370 мільярдів доларів США до 2034 року, що зумовлено технологіями, які зменшують непланові зупинки на 39% у автомобільній збірній лінії.

Тривале зменшення витрат, попри вищі початкові інвестиції

Лазерні системи дійсно коштують приблизно на 20–40% більше, ніж традиційне обладнання для дробоструйної обробки, але ці додаткові витрати окупаються в довгостроковій перспективі. Найбільше економії дає відсутність потреби постійно закуповувати абразивні матеріали чи розчинники. Крім того, ці системи скорочують споживання енергії приблизно на 55–70%. І не забуваймо про обслуговування – протягом перших п’яти років експлуатації підприємства повідомляють про скорочення витрат на обслуговування приблизно на три чверті, адже механічний знос значно зменшується. Висновки підтверджуються даними виробників аерокосмічної галузі, які провели аналіз життєвого циклу обладнання, що підтверджує реальну економію, а не лише теоретичні розрахунки.

ЧаП

Що таке селективне абляція в лазерному очищенні?

Селективна абляція — це процес, при якому лазерна технологія використовується для видалення певних матеріалів з поверхні шляхом селективного поглинання певних довжин хвиль світла без впливу на інші частини.

Як лазерне очищення корисне для галузей, таких як авіаційно-космічна та автомобільна?

Лазерне очищення забезпечує вищу точність у видаленні покриттів і домішок без пошкодження критичних матеріалів. Це підвищує точність, зменшує відходи та підвищує ефективність, особливо в авіаційно-космічному та автомобільному виробництві.

Які екологічні переваги лазерного очищення порівняно з дробоструминним очищенням?

На відміну від дробоструминного очищення, яке створює велику кількість абразивних відходів, лазерне очищення зменшує небезпечні відходи та усуває потребу в хімічних розчинниках, що робить його більш екологічним.

Чи є лазерне очищення економічно ефективним у довгостроковій перспективі?

Незважаючи на вищі початкові витрати, лазерне очищення зберігає кошти з часом за рахунок зменшення споживання матеріалів і енергії, мінімізації витрат на обслуговування та підвищення експлуатаційної ефективності.

Зміст

- Точність та очищення без контакту: як лазерна технологія покращує обробку поверхні

-

Екологічні та безпечні переваги порівняно з традиційними методами, такими як дробоструминне очищення

- Виключення хімічних речовин і скорочення небезпечних відходів у промисловому очищенні

- Зменшення тривалості контакту працівників з шкідливими факторами та витрат на засоби індивідуального захисту за допомогою безабразивної технології Лазерне очищення

- Дослідження: Заміна піскоструминного оброблення на видалення іржі лазером у суднобудуванні

- Збереження основних матеріалів без пошкоджень під час підготовки поверхні

- Ефективність роботи та інтеграція в автоматизовані виробничі системи

- ЧаП