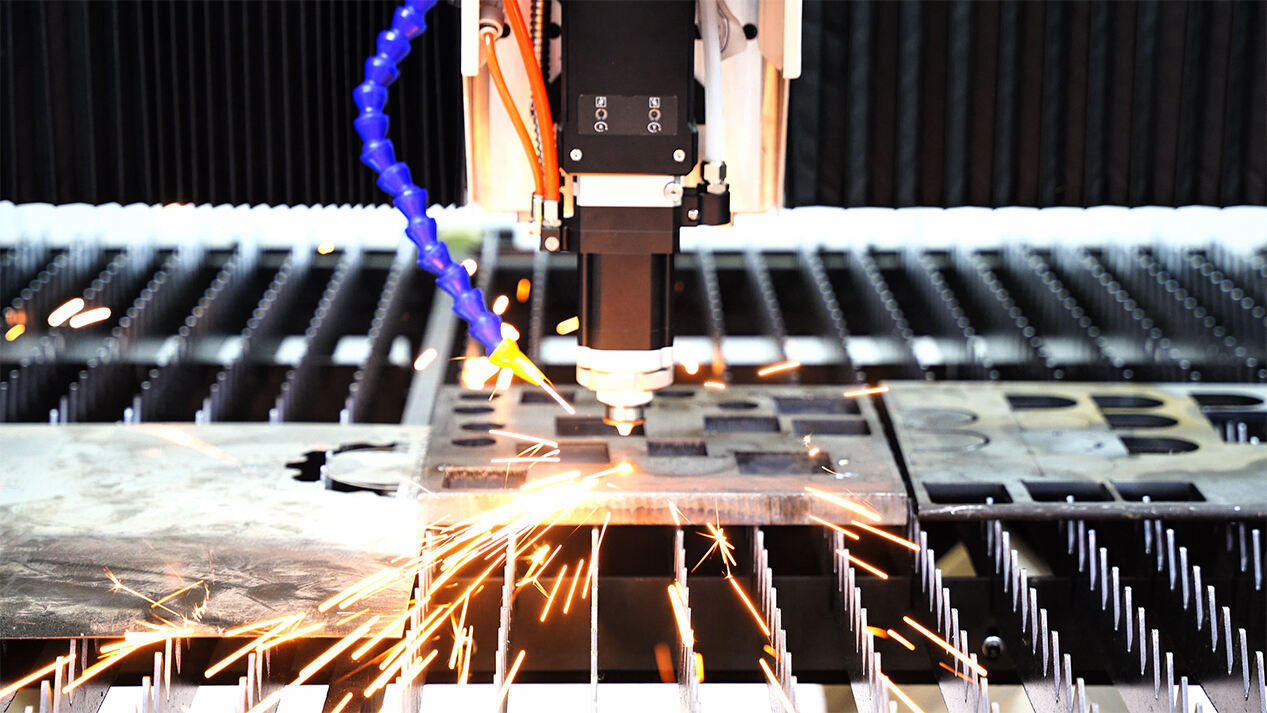

Неперевершена точність і якість обробки металу

Висока якість та фокусування променя забезпечують точність у Металеві вироби

Волоконні лазерні верстати досягають точності на рівні мікронів завдяки колімінованим світловим променям, які в 10 разів більше сфокусовані, ніж у CO2-лазерів. Ця концентрована енергія дозволяє точно різати метал із шириною різу менше 0,1 мм, що дає змогу виробникам стабільно дотримуватися допусків ±0,05 мм — критично важливо для авіаційних та медичних компонентів, які потребують точності розмірів 1:1 (дослідження Інституту лазерних технологій, 2024 рік).

Досягнення вузьких допусків із постійною точністю та ефективністю під час різання металу

Автоматизовані системи з волоконним лазером обробляють листову нержавіючу сталь та алюміній завтовшки до 25 мм, забезпечуючи повторюваність 99,8% протягом понад 10 000 циклів. На відміну від плазмового різання, яке створює відхилення 0,3–1,2 мм, волоконні лазери підтримують варіацію <0,1 мм навіть на швидкості 30 метрів на хвилину, що зменшує витрати матеріалу до 19% порівняно з механічними методами.

Висока якість краю та знижена потреба у вторинній обробці

Метод без контакту забезпечує шорсткість поверхні Ra 1,6 мкм — еквівалент легкого шліфування шкуркою, — що усуває необхідність додаткового шліфування в 83% застосувань. За даними опитування 2023 року серед виробників листового металу, користувачі волоконних лазерів скоротили час на вторинну обробку на 42 хвилини за 8-годинну зміну порівняно з гідроабразивними системами.

Мінімальна зона термічного впливу (HAZ) зберігає цілісність матеріалу

Волоконні лазери утворюють зони термічного впливу <0,25 мм у низьковуглецевій сталі товщиною 3 мм, що на 76% вужче, ніж у плазмових аналогів. Ця точність запобігає деформації делікатних матеріалів, таких як мідні листи товщиною 0,5 мм, і зберігає межу міцності в межах 2% від початкових характеристик — критично важливо для несучих елементів у автомобільній промисловості та оборонних застосуваннях.

Стабільні та відтворювані результати у виробництві великих обсягів

Волоконні лазерні машини забезпечують неперевершену стабільність для масового виробництва, вирішуючи ключову потребу у відтворюваній якості в умовах високого обсягу виробництва.

Стабільна продуктивність забезпечує постійну якість у виробництві великих обсягів

Системи передового охолодження та адаптивна оптика забезпечують точність позиціонування ±0,1 мм у циклі 24/7. Оскільки волоконні лазери не мають електродів, що підлягають зносу, чи дзеркал газу, вони зберігають інтенсивність променя понад 100 000 годин різання (Промисловий стандарт 2023), гарантуючи однакові результати від першої до тисячної деталі — на відміну від плазмових систем, які піддаються деградації сопла.

Більший контроль над параметрами різання забезпечує відтворюваність

Оператори можуть точно налаштовувати потужність, частоту імпульсів і тиск газу з точністю до часток мілісекунди — критично важливо для застосувань, таких як штампування автомобільних панелей. Інтегровані датчики автоматично коригують параметри для різної товщини матеріалу, зменшуючи витрати матеріалу на 12—18% порівняно з лазерами CO2 (Журнал технологій обробки 2024).

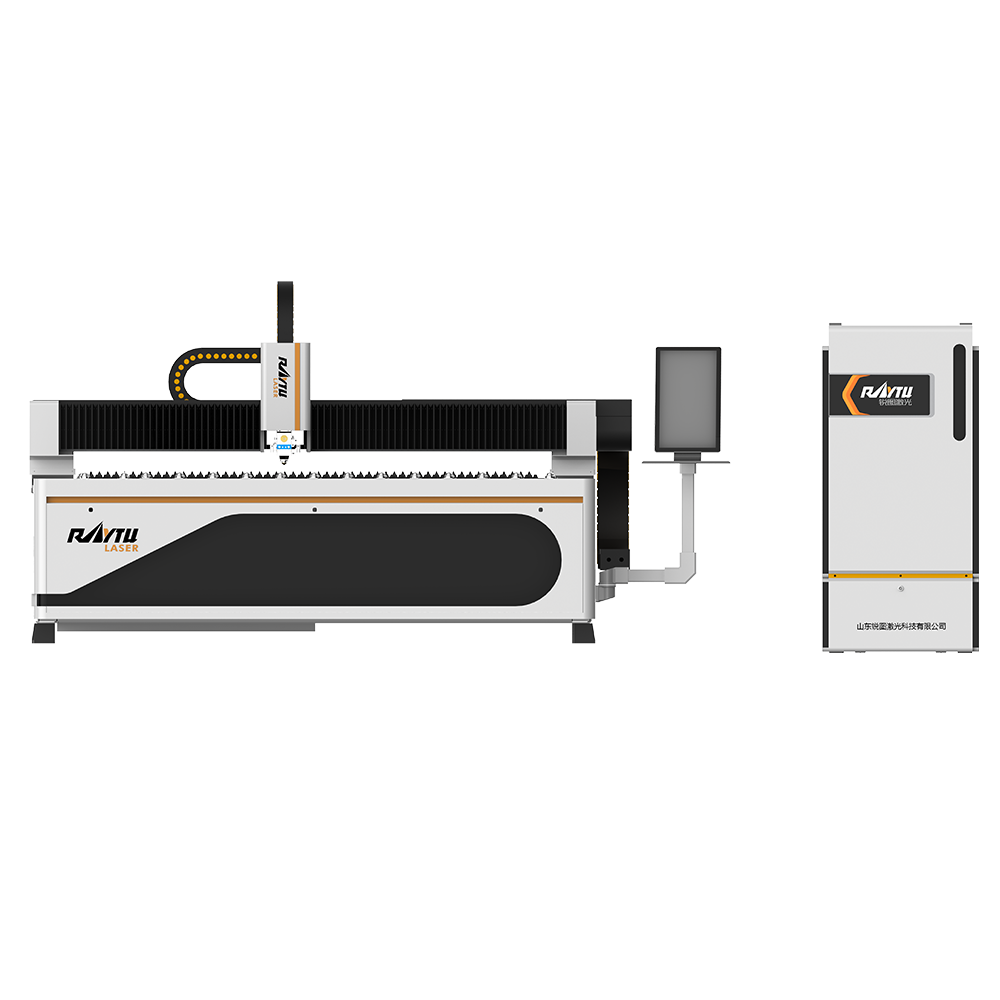

Довготривала надійність Лазерне різання волокна Машини

Сучасні волоконні лазерні системи забезпечують час роботи 98,5% у виробництві автомобілів завдяки твердотільній конструкції та мінімальному обслуговуванню. Ця надійність скорочує простої на 40% порівняно з традиційними методами, забезпечуючи стабільне виробництво та своєчасну доставку в умовах інтенсивного виробничого графіка.

Ці можливості роблять волоконне лазерне різання основою високоточного виробництва великих обсягів, де навіть незначні відхилення можуть порушити всю ланку постачання.

Просунута можливість для складних і делікатних конструкцій

Сумісність ізі складними геометріями при прецизійному різанні металу

Волоконні лазерні машини для різання обробляють складні форми за рахунок безшовної інтеграції програмного забезпечення CAD/CAM та систем керування рухом. Виробники досягають точності ±0,05 мм під час різання багатогранних контурів у кронштейнах літаків і деталях трансмісій, отримуючи 99,8% успішного першого проходу за даними еталонних показників прецизійної інженерії 2023 року.

Здатність різати тонкі та делікатні матеріали без спотворень

З діаметром плями зазвичай менше 0,3 мм волоконні лазери чітко розрізають сталеві прокладки товщиною 0,1 мм і алюмінієву фольгу товщиною 0,6 мм майже без теплового вигину. Дослідження з матеріалознавства 2022 року показало зниження скручування країв на 83% у порівнянні з системами CO2 під час обробки титанових листів товщиною 0,5 мм.

Дослідження випадку: виробництво авіаційних компонентів за допомогою волоконних лазерів

Один із провідних постачальників авіаційної галузі досягнув 99,9% відповідності розмірам при формуванні отворів для охолодження лопатей турбін після переходу на волоконні лазери. Безконтактний процес усунув знос інструменту, що раніше призводив до браку нікелевих сплавів у розмірі 0,8%.

Тенденція: зростаючий попит на складні конструкції у виготовленні медичних пристроїв

У галузі медичних пристроїв спостерігається річне зростання на 34% у виробництві лазерних мікротечій та хірургичних сіток (звіт Medical Design Report 2024 року). Волоконні лазери тепер регулярно створюють елементи розміром 50 мікрон у стентах із нітинолу — це критично важлива можливість, оскільки 78% кардіоваскулярних імплантатів потребують індивідуальних геометрій.

Зниження механічних напружень матеріалу та чистіші поверхні розрізу

Менший ступінь напруження матеріалу завдяки безконтактному локалізованому застосуванню енергії

Волоконні лазери подають енергію лише в точну зону 0,1—0,3 мм (Journal of Materials Processing Technology, 2023), усуваючи механічні спотворення від фізичного контакту. Таке локалізоване введення зменшує залишкові напруження до 40% порівняно з плазмовим різанням, зберігаючи структурну цілісність у чутливих сплавах, таких як алюміній авіаційного класу.

Покращена якість різання з чистішими краями та мінімальним підтіканням

Фокусований промінь забезпечує значення шорсткості нижче Ra 3,2 мкм, утворюючи чисті краї, які часто не потребують додаткової обробки. Аналіз 2023 року показав зниження утворення підтікання на 92% порівняно з системами CO2, що дозволяє безпосередньо збирати медичні пристрої та скорочує час післяобробки на 30—50%.

Переваги теплового регулювання перед плазмовим різанням

| Фактор | Ласер з волокна | Плазма |

|---|---|---|

| Зона термічного впливу | 0,1—0,5 мм | 1,2—2,5 мм |

| Пікова температура | 1,500°C | 25 000°C |

| Ризик спотворення | Низький | Високих |

Працюючи при температурі, що становить 1/15 від температури плазмових дуг, волоконні лазери запобігають деформації тонкостінних матеріалів завтовшки менше 2 мм — дозволяючи точно різати латунні прокладки товщиною 0,3 мм без порушення плоскості.

Енергетична ефективність та корисність у довгостроковій перспективі

Енергоефективна лазерна різка зменшує експлуатаційні витрати

Сучасні верстати для лазерної різки з волоконним лазером споживають до 35% менше енергії, ніж CO2-лазери, зберігаючи порівняльну швидкість (LaserTech Institute, 2023). Ця ефективність знижує витрати на електроенергію для підприємств із великим обсягом виробництва, а автоматизація оптимізує використання матеріалів і мінімізує відходи.

Знижене енергоспоживання у порівнянні з CO2-лазерами та плазмовими системами

Волоконні лазери працюють з електроспоживанням на 30—50% нижчим, ніж CO2-системи, для тонких металів. Плазмові аналоги вимагають у 2—3 рази більше енергії для виконання подібних завдань, згідно з промисловими показниками споживання енергії. Процес безконтактної різки також усуває додаткові втрати енергії через механічну обробку.

Екологічні переваги автоматизованих систем лазерної різки з волоконним лазером

Інтегрована автоматизація підвищує сталість розвитку за рахунок:

- Алгоритмів передбачуваного обслуговування, що зменшують непотрібне споживання електроенергії

- Розумного програмного забезпечення для розкрою, яке мінімізує використання сировини

- Світлодіодного освітлення робочої зони, яке споживає на 80% менше енергії порівняно з галогенними аналогами

Висока початкова вартість проти довгострокового ROI у металообробці

Хоча волоконні лазерні верстати мають на 20—40% вищу початкову вартість порівняно з плазмовими системами, їхній термін служби понад 25 000 годин забезпечує економію протягом кількох років. Зазвичай інвестиції окупаються завдяки енергоефективності та підвищенню продуктивності протягом 18—32 місяців, як показали дослідження 2023 року щодо ROI у металообробці.

Поширені запитання

Які точнісні можливості волоконних лазерних верстатів для різання?

Волоконні лазерні верстати для різання можуть досягати точності на рівні мікронів із шириною різу менше 0,1 мм та забезпечувати допуски ±0,05 мм, що є критично важливим для авіаційних та медичних компонентів.

Як волоконне лазерне різання зменшує відходи матеріалу?

Волоконні лазери забезпечують варіацію менше ніж 0,1 мм, що зменшує витрати матеріалу до 19% порівняно з механічними методами.

Які переваги волоконного лазерного різання перед плазмовим різанням?

У волоконних лазерів вужча зона термічного впливу, нижчий ризик деформації та менше споживання енергії. Крім того, вони забезпечують кращу якість краю з мінімальними потребами у подальшій обробці.

Наскільки енергоефективні системи волоконного лазерного різання порівняно з іншими методами?

Волоконні лазери споживають на 35% менше енергії, ніж CO2-лазери, і працюють з електроживленням на 30—50% нижчим для тонких металів порівняно з іншими методами.

Зміст

- Неперевершена точність і якість обробки металу

- Стабільні та відтворювані результати у виробництві великих обсягів

-

Просунута можливість для складних і делікатних конструкцій

- Сумісність ізі складними геометріями при прецизійному різанні металу

- Здатність різати тонкі та делікатні матеріали без спотворень

- Дослідження випадку: виробництво авіаційних компонентів за допомогою волоконних лазерів

- Тенденція: зростаючий попит на складні конструкції у виготовленні медичних пристроїв

- Зниження механічних напружень матеріалу та чистіші поверхні розрізу

- Енергетична ефективність та корисність у довгостроковій перспективі

- Поширені запитання