So liefert das Schneiden mit Faserlasern Hochenergieleistung

Die Wissenschaft hinter der Energieumwandlung bei Faserlasern

Faserlasertechnologie treibt die Grenzen beim Laserschneiden heutzutage wirklich voran, denn sie nutzt tatsächlich optische Fasern, um jenes intensive Laserlicht zu erzeugen, das wir alle kennen und lieben. Was macht sie so gut? Nun, ihr Wirkungsgrad bei der Energieumwandlung liegt bei rund 25 %, was die alten CO2-Laser klar schlägt. Warum ist das so? Ganz einfach – Faserlaser arbeiten mit speziellen dotierten optischen Fasern, die eine deutlich bessere Arbeit leisten, Elektrizität direkt in nutzbare Laserstrahlen umzuwandeln. Auch die Hersteller verbessern kontinuierlich die Technik. Kürzlich gab es sogar Durchbrüche, bei denen Faserlaser nun stärkere Laserstrahlen erzeugen können, während insgesamt weniger Strom verbraucht wird. Das bedeutet, dass Unternehmen nicht nur Geld bei den Energiekosten sparen, sondern auch bessere Schneidresultate erzielen, ohne Kompromisse bei der Qualität einzugehen. Die Branche verfolgt diese Entwicklungen aufmerksam, und viele beginnen, Faserlaser als Zukunft der effizienten industriellen Schneidlösungen zu sehen.

CNC-Integration für optimale Leistungsverwendung

Die Kombination von Computerized Numerical Control (CNC)-Technologie mit Faserlasersystemen hilft wirklich dabei, den Stromverbrauch optimal zu nutzen und gleichzeitig die Leistung dieser Maschinen insgesamt zu verbessern. Diese fortschrittlichen CNC-Systeme ermöglichen es Bedienern, sowohl die Leistungsstufen als auch die Schneidgeschwindigkeiten je nach verwendetem Material präzise anzupassen, was zu einer deutlich verbesserten Schnittqualität führt. Besonders nützlich ist dies dadurch, dass die Maschine nahtlos zwischen verschiedenen Schneidaufgaben wechseln kann. Deshalb sind CNC-Laserschneidmaschinen heute unverzichtbares Equipment in Betrieben wie Automobilfabriken oder Produktionsstätten für elektronische Bauteile, bei denen es auf exakte Maße ankommt. Nehmen wir als Beispiel Autos: Bei der Fahrzeugherstellung machen präzise Schnitte für komplexe Bauteile den Unterschied zwischen hochwertigen Produkten und solchen aus, die nicht den Standards entsprechen. Mit geeigneter CNC-Programmierung können Fabrikbetreiber die Möglichkeiten ihrer Faserlaser optimal ausschöpfen und diese teuren Geräte in unverzichtbare Werkzeuge verwandeln, anstatt dass sie ungenutzt herumstehen.

Schneiden von dicken Metallen mit minimalem Wärmeverlust

Beim Schneiden von dicken Metallen heben sich Faserlaser besonders hervor, da sie im Vergleich zu traditionellen Methoden deutlich kleinere wärmebeeinflusste Zonen (HAZ) erzeugen. Möglich macht dies die äußerst präzise Fokussierung der Laserenergie auf das zu schneidende Material, wodurch nur geringe Wärmeverluste entstehen. Beim Plasmaschneiden beispielsweise bleiben oft deutlich größere Bereiche zurück, in denen das Metall durch die Wärmebeanspruchung verformt wird. Forschungen zu verschiedenen Schneidetechnologien verdeutlichen, wie viel besser Faserlaser bei der Wärmebewirtschaftung abschneiden. Die mit dieser Technologie geschnittenen Bauteile wirken optisch sauberer und fügen sich nach der Bearbeitung genauer zusammen. Das Metall behält seine Festigkeit und ursprünglichen Eigenschaften besser bei, da Schäden durch übermäßige Erwärmung minimiert werden. Deshalb verlassen sich Hersteller in Branchen wie der Luftfahrtindustrie und der Automobilproduktion stark auf Faserlasersysteme, sobald Bauteile gefertigt werden müssen, die engste Toleranzen erfüllen und dennoch eine hohe strukturelle Integrität aufweisen müssen.

Unerreichte Geschwindigkeit in industriellen Schneidanwendungen

Schneidgeschwindigkeiten im Vergleich zu CO2- und Plasmasystemen

Wenn es darum geht, dünne Materialien zu schneiden, sind Faserlaser hinsichtlich der Geschwindigkeit den CO2- und Plasmasystemen klar überlegen, was bedeutet, dass Fabriken Produkte deutlich schneller produzieren können. Einige Tests deuten darauf hin, dass diese Faserlaser rostfreien Stahl und Aluminium bis zu dreimal schneller durchtrennen können als ältere CO2-Modelle. Und wenn Produktionslinien ohne Qualitätsverlust weiterlaufen müssen, macht diese Art von Leistungssteigerung einen großen Unterschied. Nehmen wir Automobilhersteller, die kürzlich gewechselt haben. Sie verzeichnen deutliche Verbesserungen bei der Geschwindigkeit, mit der sie Bauteile für Autos und Flugzeuge fertigen können. Ähnliches gilt für Luftfahrtunternehmen, die mit komplexen Komponenten arbeiten, bei denen sowohl Geschwindigkeit als auch Präzision entscheidend sind. Herkömmliche Verfahren können mit dem, was Faserlaser heute leisten, einfach nicht mehr mithalten.

Nestingsoftware zur Materialeffizienz

Wenn Nesting-Software mit faserlaserschneidern kombiniert wird, macht das wirklich einen Unterschied, wie viel Material während der Schneidevorgänge verwendet bzw. verschwendet wird. Diese Programme ermitteln praktisch die beste Möglichkeit, all diese komplizierten Formen auf großen Materialplatten unterzubringen, sodass am Ende weniger Abfall entsteht. Die meisten guten Nesting-Programme verfügen über automatische Layoutfunktionen und intelligente Mustererkennung, die heutzutage für alle, die mit Faserlasern arbeiten, nahezu unverzichtbar sind. Nehmen wir als ein Beispiel aus jüngsten Fallstudien der Branche die Elektronikfertigung. Unternehmen berichten davon, Tausende an Kosten für Rohmaterialien einzusparen und gleichzeitig ihre Produktionslinien durch bessere Nesting-Lösungen zu beschleunigen.

Reduzierung der Zykluszeiten in der Automobilproduktion

Die Einführung der Faserlaserschneidetechnologie verändert die Art und Weise, wie Automobilhersteller ihre Produktionslinien gestalten. Sie verkürzt die für den Produktionsablauf benötigte Zeit erheblich und steigert gleichzeitig die Geschwindigkeit und Präzision bei der Fertigung von Bauteilen. Bei wesentlichen Komponenten wie Autotüren und Motorblöcken bedeutet dies eine höhere Effizienz über die gesamte Linie mit weniger Fehlern in den Endprodukten. Branchenkenner verweisen auf aktuelle Studien, die zeigen, dass diese Zeitersparnisse direkt in niedrigere Kosten für die Fabriken und schnellere Lieferzeiten für Kunden übersetzt werden, die auf neue Fahrzeuge warten. Besonders interessant ist jedoch, wie diese Beschleunigung den Unternehmen hilft, mit der stetig wachsenden Nachfrage der Verbraucher Schritt zu halten, die ihre Fahrzeuge schneller gebaut haben möchten, ohne Einbußen bei den Qualitätsstandards hinzunehmen, die heute als Standard und nicht als Extra erwartet werden.

Präzisionsengineering für komplexe Fertigung

Mikrometergenaue Präzision bei Luftfahrtkomponenten

Faserlaser zeichnen sich bei Präzisionsarbeiten aus, insbesondere in der Luftfahrtindustrie, wo es darauf ankommt, Dinge bis auf den Mikron genau zu treffen. Wenn Teile in komplexen Systemen perfekt zusammenpassen, profitiert jeder von besseren Sicherheitsreserven und insgesamt verbesserten Leistungsmerkmalen. Für Flugzeuge und Raumfahrzeuge macht diese Art von Präzision am Ende den Unterschied, wie effizient sie Tag für Tag arbeiten. Die hier verwendete Faserlasertechnologie durchläuft zudem verschiedene strenge Industriestandards. Normen wie AS9100 und ISO 9001 sind dabei keine bloßen Formalien, sondern reale Indikatoren dafür, dass Hersteller überall hohe Qualitätsansprüche erfüllen.

Vergleich der Kantenqualität mit mechanischem Schneiden

Beim Vergleich von Faserlaserschneiden mit herkömmlichen mechanischen Methoden fällt sofort eine Sache auf: Die Kanten sehen einfach deutlich besser aus. Die Schnitte von Faserlasern sind in der Regel viel glatter und sauberer, sodass später deutlich weniger Aufwand erforderlich ist, um die Teile nachzupolieren. Und das ist wichtig, denn dadurch werden langfristig Kosten gespart und gleichzeitig die Effizienz in Fabriken gesteigert. Die meisten Betriebe haben dies bereits am eigenen Betrieb beobachtet. Mechanisches Schneiden hinterlässt oft diese lästigen kleinen Grate an den Kanten, was bei Qualitätskontrolleure oft für Frust sorgt. Faserlaser schneiden mit solch hoher Präzision, dass diese Probleme praktisch eliminiert werden. Betriebe berichten von erheblichen Kosteneinsparungen nach dem Wechsel, vor allem weil deutlich weniger Zeit dafür benötigt wird, um Teile vor dem Versand nachzubessern.

Adaptive Optik für variable Materialstärken

Adaptive Optiken sind besonders wichtig, wenn mit Faserlasern gearbeitet wird, insbesondere bei Materialien, deren Dicke von einer Stelle zur anderen variiert. Diese Systeme passen die Laserfokussierung in Echtzeit an, wodurch sie deutlich besser in der Lage sind, komplexe Schnitte zu bewältigen als herkömmliche Methoden. Das bedeutet, dass Faserlaser-Maschinen auch bei unterschiedlichen Materialschichten oder -bereichen präzise und effizient bleiben. Schauen Sie sich beispielsweise Automobilhersteller oder Flugzeugfabriken an, bei denen alles von dünnem Blech bis hin zu dicken Strukturbauteilen geschnitten werden muss. Dort verlässt man sich stark auf diese adaptiven Systeme, da sie problemlos zwischen verschiedenen Materialien wechseln können, ohne an Präzision zu verlieren. Das Ergebnis? Saubere Schnitte, weniger Abfall und insgesamt höhere Produktivität in zahlreichen industriellen Anwendungen.

Kosteneffiziente Nutzung über verschiedene Branchen hinweg

Energieeinsparungen im Vergleich zu herkömmlichen Schneidmethoden

Faserlaserschneidanlagen sparen im Vergleich zu älteren Schneidemethoden eine beträchtliche Menge Energie. Die Funktionsweise dieser Systeme ist tatsächlich ziemlich clever, da sie den Laser durch spezielle Glasfaserkabel leiten, anstatt auf sperrigere Aufbutechniken zurückzugreifen. Das bedeutet, dass sie deutlich weniger Strom verbrauchen als die alten CO2-Laser oder mechanische Schneidewerkzeuge, die viele Betriebe immer noch verwenden. Wenn Unternehmen zur Faserlasertechnologie wechseln, stellen sie in der Regel fest, dass ihre Stromrechnungen sowohl monatlich als auch jährlich erheblich sinken. Hinzu kommt auch ein Umweltaspekt, da ein geringerer Energieverbrauch während der Produktion weniger Kohlenstoffemissionen bedeutet. Da viele Hersteller heute unter Druck stehen, ihre Prozesse umweltfreundlicher zu gestalten, ist der Einsatz von Faserlasern sowohl aus finanzieller Sicht als auch im Hinblick auf den Umweltschutz sinnvoll.

Geringer Wartungsaufwand für 24/7-Werkstätten

Faserlasersysteme heben sich besonders durch ihre geringen Wartungsanforderungen hervor, insbesondere im Vergleich zu älteren mechanischen Systemen und den allseits bekannten CO2-Laserschneidern. Diese Fasersysteme besitzen praktisch keine beweglichen Teile mehr, dank der soliden Technik der Festkörperlaser, sodass im Laufe der Zeit kaum etwas ausfallen kann. Die Wartungskosten sinken erheblich, da Ersatzteile kaum noch benötigt werden. Betriebe, die diese Systeme nutzen, verzeichnen in der Regel deutlich längere Laufzeiten zwischen den Wartungseinsätzen. Der Unterschied spielt gerade in realen Betrieben eine große Rolle, in denen jede Minute zählt. Weniger Zeit für Reparaturen bedeutet mehr produzierte Teile am Tag, in der Nacht und auch am Wochenende. Für Betriebe, die rund um die Uhr laufen, sind Faserlaser finanziell einfach sinnvoll und halten die Produktionslinien ohne ständige Unterbrechungen am Laufen.

ROI-Analyse für Metallverarbeitungsbetriebe

Beim Blick auf die Investitionsrendite für Metallbaubetriebe, die darüber nachdenken, auf faserlaserschneidern , gibt es mehrere Dinge zu berücksichtigen. Sicher, die Anschaffungskosten sind ziemlich hoch, aber viele Betriebe stellen fest, dass sie auf lange Sicht Geld sparen, da Faserlaser weniger Strom verbrauchen und im Vergleich zu herkömmlichen Systemen weniger Wartung benötigen. Außerdem laufen diese Maschinen in der Regel schneller als ihre Gegenstücke, was bedeutet, dass Produkte schneller fertiggestellt werden können und das direkt in höheren Gewinn umgemünzt wird. Betriebe in ganz Deutschland berichten von deutlichen Steigerungen bei Produktivität und Gewinn, nachdem sie gewechselt haben. Einige Hersteller verzeichneten bereits innerhalb von sechs Monaten nach der Installation positive Renditen. Echte Geschichten von Fertigern, die den Schritt gewagt haben, zeigen genau, warum Faserlaser immer mehr zu einer klugen Investition für Betriebe werden, die die Effizienz steigern und langfristig Kosten senken möchten.

Auswahl des idealen Fiber-Laser-Systems

Leistungsanforderungen für Blech im Vergleich zu Platten

Die Kenntnis darüber, welche Leistung ein Faserlaser bei der Bearbeitung von Blechen im Vergleich zu Platten benötigt, macht einen großen Unterschied, um die Abläufe reibungslos zu gestalten. Diese Laserschneidsysteme passen ihre Leistung je nach Materialstärke an. Dünne Bleche lassen sich in der Regel gut mit Lasern zwischen 500 und 2000 Watt bearbeiten, doch bei dickeren Platten erhöhen die Bediener die Leistung üblicherweise auf etwa 3000 Watt oder sogar mehr, um saubere Schnitte bei hoher Geschwindigkeit zu gewährleisten. Die richtige Leistungseinstellung ist entscheidend, denn falsche Parameter führen zu schlechten Schneideergebnissen oder noch schlimmer, zu verschwendeten Materialien, die am Ende Kosten verursachen. Im Automobilsektor beispielsweise sind präzise Schnitte bei verschiedenen Metallen erforderlich, sodass die richtige Wattzahl-Einstellung Zeit spart und Produktionsfehler reduziert. Ähnliches gilt für die Luftfahrtindustrie, bei der die Toleranzen eng sind und jedes Detail zählt.

Integration in intelligente Fabriknetzwerke

Die Integration von Fasersystemen in intelligente Fabriken zeigt, wie die Fertigung in der neuen Industrie 4.0-Welt aussehen könnte, über die wir alle sprechen. Diese Laser sind kompatibel mit bestehenden Smart-Factory-Systemen, da sie nahtlos mit Echtzeitüberwachungstools zusammenarbeiten und es Managern ermöglichen, Entscheidungen auf der Grundlage tatsächlicher Daten statt auf Schätzungen zu treffen. Wenn alle Komponenten ordnungsgemäß miteinander verbunden sind, bedeutet dies, dass Maschinen sich größtenteils selbst steuern können, wodurch Arbeitszeitverluste reduziert und die Gesamtproduktivität gesteigert werden. Was kommt als Nächstes? Unternehmen experimentieren bereits mit KI-Lösungen, die Produktionsmuster analysieren, sowie mit Geräten des Internets der Dinge, die mit zentralen Steuerungssystemen kommunizieren. Eine solche Infrastruktur erlaubt feinere Anpassungen während der Fertigungsprozesse. Obwohl nicht jedes Unternehmen sofort umsteigen wird, werden jene, die diese Technologien jetzt implementieren, ihre Abläufe besser auf künftige Veränderungen in der Fertigungsbranche vorbereiten können.

Sicherheitsmerkmale für Umgebungen mit Hochleistungsschneidanlagen

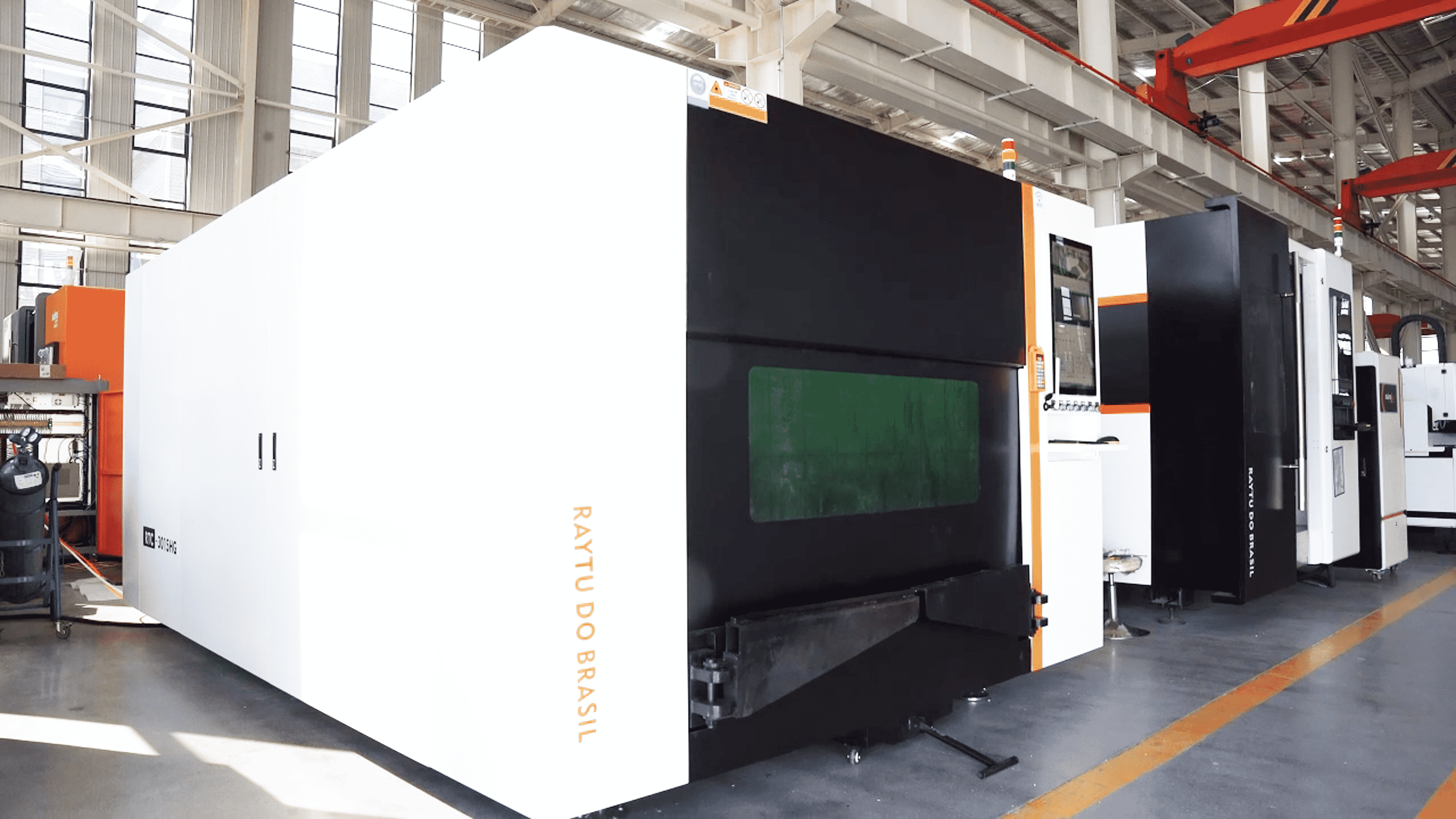

Sicherheit für Mitarbeiter und Einrichtungen spielt bei der Arbeit mit Hochleistungsschneidemaschinen eine große Rolle. Faserlaserschneidanlagen beinhalten in der Regel mehrere wichtige Sicherheitskomponenten, wie z.B. Schutzeinhüllungen um den Arbeitsbereich, Sicherheitsverriegelungen, die den Betrieb stoppen, falls etwas schief läuft, sowie spezielles Laserschutzglas, um vor Streustrahlung zu schützen. Die meisten Industrien folgen strengen Sicherheitsvorschriften von Organisationen wie ISO und OSHA, welche festlegen, welche Schutzmaßnahmen erforderlich sind. Unternehmen sollten ebenfalls umfassende Schulungen speziell für Faserlaser-Operationen in Betracht ziehen. Eine gute Schulung umfasst die korrekte Handhabung der Maschinen im Alltag, das Verhalten in Notfallsituationen und regelmäßige Sicherheitsinspektionen, die dazu beitragen, alle Mitarbeiter am Arbeitsplatz zu schützen und das Risiko von Unfällen zu verringern.

Bei der Einführung von Fasersystemen ist es entscheidend, diese Sicherheitsprotokolle zu berücksichtigen, um die operative Integrität und Effizienz zu gewährleisten.