Laserschneidtechnologie: Präzisionsengineering für die moderne Fertigung

Grundprinzipien von Laserschneiden Maschinen

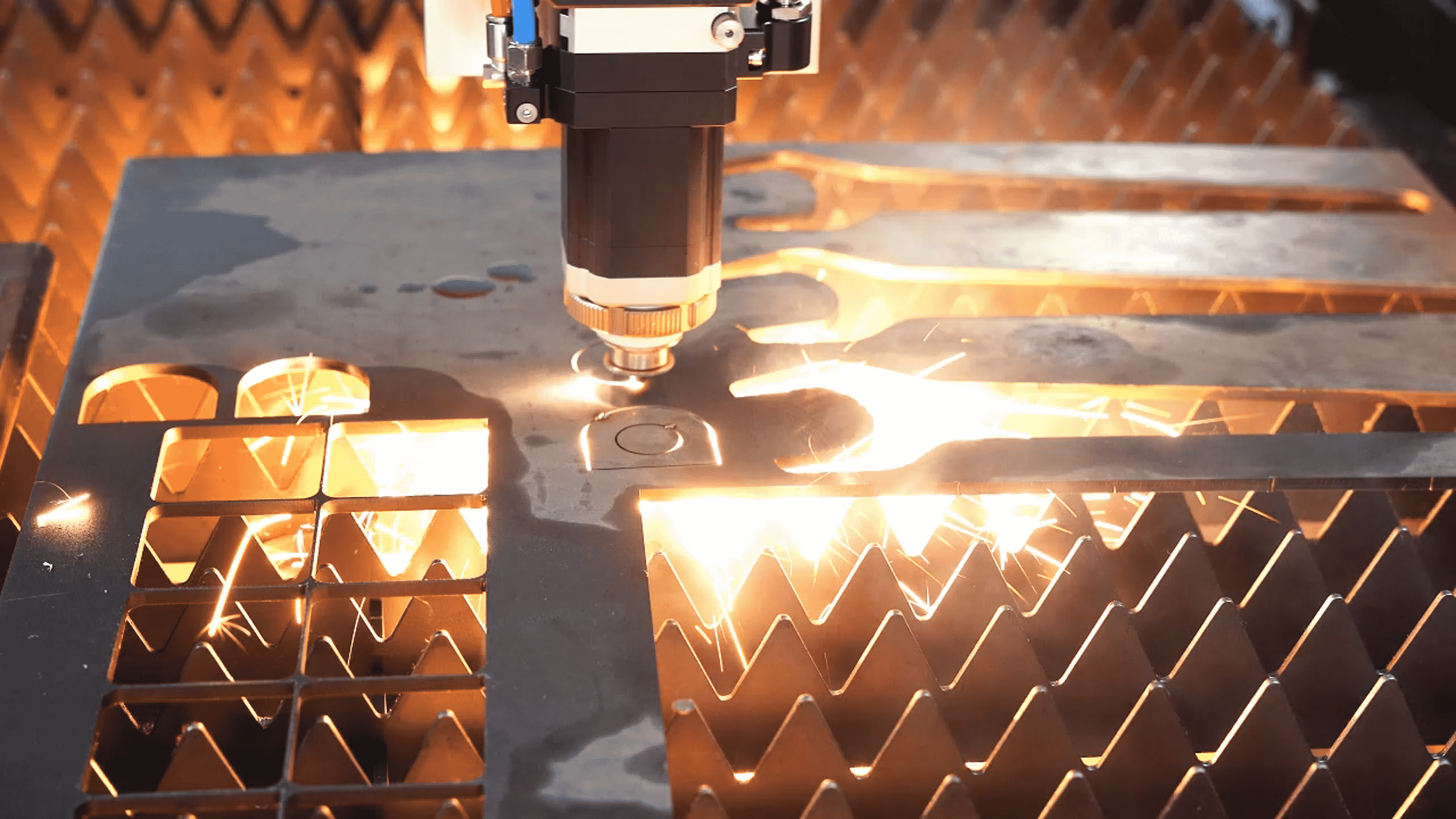

Maschinen zum Laserschneiden sind in der heutigen Fertigungsindustrie unverzichtbare Werkzeuge geworden. Sie funktionieren, indem sie einen leistungsstarken Laserstrahl auf Materialien wie Metalle, Kunststoffe und sogar bestimmte Stoffe fokussieren. Was diese Technologie so effektiv macht, ist die Umwandlung intensiver Lichtenergie in Wärme, die Materialien mit bemerkenswerter Präzision durchschneidet und dabei nur geringe Abfälle an den Kanten hinterlässt. Gute Ergebnisse zu erzielen, hängt stark davon ab, den richtigen Lasertyp für den jeweiligen Auftrag auszuwählen. Traditionelle CO2-Laser waren einst der Standard, doch Faserlaser gewinnen heutzutage immer mehr an Beliebtheit, da sie besser mit unterschiedlichen Materialien zurechtkommen. Faserlaser beispielsweise schneiden auf reflektierenden Oberflächen besser ab, wo CO2-Laser an ihre Grenzen stoßen. Mehrere wichtige Faktoren bestimmen, wie gut ein Schnitt gelingt. Die Leistungsstärke spielt eine große Rolle, ebenso wie die Geschwindigkeit, mit der die Maschine arbeitet, und der genaue Punkt, an dem der Laser seine Energie fokussiert. Das Einhalten der empfohlenen Einstellungen führt in der Regel zu besseren Ergebnissen. Auch die Eigenschaften des Materials spielen eine Rolle. Dickere Materialien benötigen mehr Leistung, und reflektierende Oberflächen erfordern eine besondere Behandlung, um Schäden am Werkstück während des Schneidprozesses zu vermeiden.

Erreichen mikroskopischer Toleranzwerte

Industriezweige wie die Luft- und Raumfahrtindustrie und die Produktion elektronischer Bauteile verlangen eine hohe Genauigkeit und erfordern oft Toleranzen bis zu Bruchteilen eines Zentimeters. Das Laserschneiden zeichnet sich in diesen Bereichen aus, weil es unglaublich enge Spezifikationen halten kann, manchmal so genau wie plus oder minus 0,001 Zoll auf kritischen Teilen. Wie ist das möglich? Die Technologie ermöglicht wiederholte Durchläufe über winzige Abschnitte, während die Hitzeaufbau minimal bleibt, was bei herkömmlichen Schneidmethoden bei der Arbeit mit empfindlichen Materialien schwer zu bewältigen ist. Moderne Software-Tools ermöglichen Technikern eine bessere Kontrolle über komplexe Konstruktionen und ermöglichen es ihnen, Spezifikationen zu erarbeiten, die noch vor wenigen Jahren unmöglich gewesen wären. Lasersysteme richtig kalibriert und gepflegt zu halten, ist auch nicht optional. Diese Maschinen brauchen regelmäßige Aufmerksamkeit, um tagtäglich innerhalb dieser Grenzwerte zu bleiben. Ohne diese Art von Sorgfalt werden selbst die fortschrittlichsten Geräte nicht den Qualitätsanforderungen von Hightech-Fertigungsumgebungen entsprechen.

Serienproduktionskapazitäten industrieller Laserschneider

Hochgeschwindigkeitsautomatisierung und Durchsatzoptimierung

Die Geschwindigkeit der industriellen Laserschneider verändert die Herstellungsweise, und diese Maschinen können Teile mit beeindruckender Geschwindigkeit herstellen. Was sie so wertvoll macht, ist ihre Fähigkeit, nonstop zu laufen, ohne dass jemand jede Sekunde über sie wachen muss, was bedeutet, dass Fabriken rund um die Uhr produzieren können. Hersteller haben angefangen, Dinge wie Roboterarme neben Förderbändern zu integrieren, um Ausfallzeiten zwischen den Operationen zu minimieren, um mehr in kürzerer Zeit zu erledigen. Es gibt auch intelligente Software, die automatisch Einstellungen anpasst, während sie schneidet, basierend auf der Art des Materials, auf dem sie stoßen, und wie dick es ist. Diese Flexibilität ist sehr wichtig, wenn man im Laufe des Tages zwischen verschiedenen Jobs wechselt. Laut aktuellen Studien, die sich mit den Daten der Fabrikflächen befassten, sehen Unternehmen, die schnelle Laserschneidetechnologie einsetzen, im Vergleich zu traditionellen Methoden typischerweise eine Verbesserung der Gesamtproduktivität von 25 bis 30 Prozent.

Materialeffizienz bei Großserienfertigung

Das Beste aus Materialien herauszuholen ist wichtig, wenn es darum geht, bei der Großproduktion Geld zu sparen. Laserschneider zeichnen sich hier wirklich aus. Bei herkömmlichen Schneidverfahren bleibt zwar einiges übrig, aber bei Lasern bleibt kaum noch etwas übrig. Dies bedeutet, dass die Hersteller Teile strategischer auf Materialblättern anbringen können, um jeden Zentimeter besser zu nutzen. Durch die Präzision können Designer auch mehr Bauteile auf ein Blatt packen, ohne dabei die Qualität zu beeinträchtigen. Ein weiterer großer Pluspunkt ist, dass diese Maschinen komplizierte Formen auf einmal verarbeiten, was zusätzliche Schritte wie Schleifen oder Bearbeiten, die sonst Material verbrauchen würden, reduziert. Nach Berichten der Industrie verursachen Unternehmen, die auf das Laserschneiden umsteigen, oft um 20% weniger Materialverschwendung. Das bedeutet, dass wir Geld sparen und gleichzeitig Unternehmen dabei helfen, ihre grünen Ziele zu erreichen.

Technologische Entwicklung bei Laserschneidsystemen

Verbesserungen bei CNC-Steuerungssystemen

Computer Numerical Control (CNC) -Systeme haben die Laserschneidtechnologie verändert und den Herstellern eine viel bessere Kontrolle und Präzision während des Schneidvorgangs ermöglicht. Mit modernen CNC-Setups können wir komplexe Designs in Maschinen programmieren, was bedeutet, dass die Herstellung von kundenspezifischen Teilen mit wirklich detaillierten Spezifikationen keine große Sache mehr ist. Was war das Ergebnis? Selbst diese schwierigen Formen und komplizierten Muster werden genau geschnitten, was früher für viele Geschäfte ein echter Kopfschmerz war. Diese Systeme sind auch mit Echtzeit-Feedback-Funktionen ausgestattet, so dass die Bediener im Auge behalten können, was während der Schnitte passiert und Dinge nach Bedarf anpassen können, um Qualitätsstandards über die gesamte Produktionsrunde hinweg aufrechtzuerhalten. Branchenberichte deuten darauf hin, dass Unternehmen bei einem Upgrade auf eine fortschrittliche CNC-Steuerung oft eine Reduzierung der Einrichtungszeiten um 40% verzeichnen. Das bedeutet eine schnellere Arbeitsplatzbeschaffung und eine allgemein bessere Effizienz der Werkstatt.

Integration von IoT und Echtzeitüberwachung

Die Einführung von IoT-Technologie in Laserschneidmaschinen hat Möglichkeiten für eine ständige Überwachung und Datenerfassung während des gesamten Betriebs geschaffen, die dazu beiträgt, vorherzusagen, wann Wartung erforderlich ist, und die Dinge reibungslos laufen lässt. Diese Überwachungssysteme überwachen wichtige Faktoren wie die Schnellheit der Maschine und die Stärke des Laserstrahls. Wenn etwas schief geht, erhalten die Betreiber Warnungen, damit sie Probleme beheben können, bevor sie zu großen Problemen werden, und die meisten Zeiten eine optimale Leistung beibehalten. Das ganze Setup reduziert unerwartete Stillstände und steigert gleichzeitig die Produktionsmengen, was im Laufe der Zeit geringere Ausgaben bedeutet. Alle diese Daten, die in Echtzeit gesammelt werden, geben den Managern wertvolle Erkenntnisse, die sie benötigen, um ihre Prozesse zu optimieren. Sie können genau erkennen, wo Verbesserungen möglich sind, und bessere Entscheidungen darüber treffen, wie Ressourcen in verschiedenen Produktionsbereichen verwendet werden sollen.

Branchenanwendungen, die die Nachfrage nach Laserschneiden antreiben

Aerospace- und Verteidigungsindustrie – Präzisionsbauteile

Die Luft- und Raumfahrt- und Verteidigungsindustrie haben ein wachsendes Interesse an der Laserschneidetechnologie erfahren, weil sie Teile mit extremer Genauigkeit aus Sicherheitsgründen und aus der Leistungsfähigkeit ihrer Systeme benötigen. Mit Lasern können Hersteller aus harten Materialien komplizierte Formen erzeugen, die mit älteren Techniken fast unmöglich wären. Das ist sehr wichtig, wenn man Dinge wie Flugzeugrahmen oder Raketenteile herstellt, wo selbst kleine Fehler zu großen Problemen führen können. Zum Beispiel verlassen sich Drohnenhersteller stark auf lasergeschnittene Bauteile, da sie leichte, aber langlebige Teile benötigen, die perfekt zusammenpassen. Einige Studien zeigen, dass die Produktionszeit um etwa 20% sinkt, wenn man von herkömmlichen Schneidmethoden auf die Lasertechnologie umsteigt. Diese Art von Zeitersparnis führt direkt zu Kostensenkungen bei gleichzeitiger Wahrung der kritischen Qualitätsstandards, die bei der Herstellung von Luftfahrzeugen und militärischer Ausrüstung erforderlich sind.

Automotive Manufacturing Efficiency

Das Laserschneiden hat sich zu einem Spielwechsel für die Effizienz in der Automobilherstellung entwickelt, insbesondere bei der Herstellung großer Stückzahlen. Die Technologie kann Metalle wie Stahl und Aluminium präzise durchschneiden und komplexe Formen schaffen, die den spezifischen Bedürfnissen von Elektroautos und konventionellen Modellen entsprechen. Diese Technologie ist so wertvoll, weil sie flexible Konstruktionsmöglichkeiten mit schnellen Produktionszeiten kombiniert, sodass Fabriken mit sich ändernden Fahrzeugentwürfen Schritt halten können, ohne große Umrüstungskosten zu tragen. Einige Beispiele aus der Praxis zeigen, daß Hersteller, die Laserschneidsysteme einsetzten, ihre Produktionseffizienz um etwa 25% steigern konnten. Nicht jeder Laden kann sich diese Systeme sofort leisten, doch diejenigen, die es können, sind oftmals den Konkurrenten voraus, die mit älteren Methoden zu kämpfen haben.