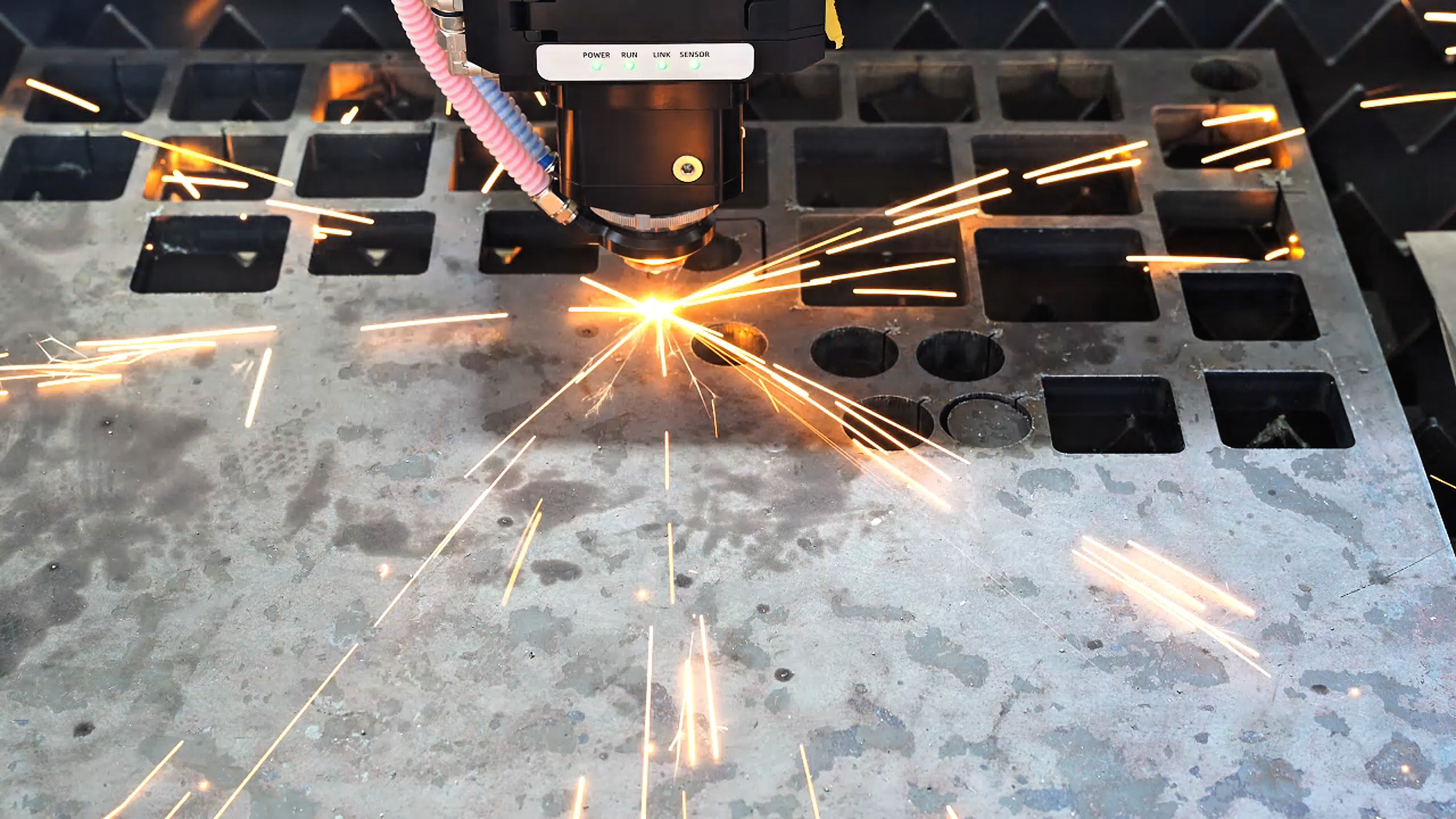

Al evaluar el costo real operativo de una máquina de corte por láser , la electricidad suele ser el "asesino oculto de las ganancias". Para una fábrica que opera en dos turnos, el consumo de energía no es solo un gasto más en la factura—es un factor clave en la competitividad del precio por pieza.

Aunque tanto las tecnologías de fibra como las de CO2 son estándares en la industria, sus perfiles energéticos son completamente distintos. A continuación se muestra un análisis práctico de cómo la eficiencia del láser de fibra se traduce en ahorros reales.

La diferencia fundamental radica en la Eficiencia de conexión a la red eléctrica —el porcentaje de energía eléctrica que realmente se convierte en un haz de corte en lugar de calor desperdiciado.

Lasers de fibra: Estos sistemas son increíblemente eficientes, convirtiendo 30% a 50% de la potencia de entrada en un haz láser.

Lasers de CO2: La tecnología más antigua basada en gas es notoriamente ineficiente, convirtiendo generalmente solo 10% a 15% de la potencia que consume.

En un entorno real de fábrica , esto significa que por cada $100 que gasta en electricidad, un láser de fibra utiliza $40 para cortar metal, mientras que un láser CO2 podría desperdiciar $90 solo en generar calor que luego su sistema de refrigeración tendrá que trabajar aún más para eliminar.

Veamos el consumo total del sistema, que incluye el resonador, el controlador CNC, los motores servo y el sistema de escape.

Normalmente, una configuración de láser de fibra consume entre 6kW y 12kW durante el corte activo. Debido a que la arquitectura de estado sólido es compacta, los requisitos de refrigeración son mínimos.

Una máquina CO2 comparable es un equipo voraz en consumo de energía. Entre las fuentes de alimentación de alto voltaje, las turbinas de circulación de gas y los enfriadores masivos necesarios para refrigerar el resonador ineficiente, el consumo total a menudo aumenta hasta 20kW o incluso 30kW .

Para hacerlo práctico, calculemos el costo basado en una tarifa industrial promedio de $0.10 por kWh para un turno estándar de 8 horas (aprox. 22 días/mes).

| Tipo de Máquina | Consumo eléctrico típico | Costo diario (8 horas) | Costo Mensual |

| Laser de fibra | 8 kw | $6.40 | $140.80 |

| Láser de CO2 | 22 KW | $17.60 | $387.20 |

El resultado: Cambiar a la tecnología de fibra puede ahorrarle más de $3.000 por año en una operación de un solo turno. Para fábricas que funcionan las 24/7, estos ahorros a menudo cubren únicamente los costos de financiamiento de la máquina.

Un detalle que muchos compradores pasan por alto es la Carga de refrigeración y HVAC . Debido a que los láseres CO2 generan grandes cantidades de calor residual, requieren enfriadores de alta capacidad. Esto no solo aumenta su factura de electricidad; también eleva la temperatura ambiente de su taller, lo que podría requerir más aire acondicionado y mantenimiento más frecuente en componentes electrónicos sensibles.

Aunque los láseres CO2 aún tienen un nicho en aplicaciones específicas con materiales no metálicos o acrílicos gruesos, la eficiencia energética de un láser de fibra como el Raytu 3015H lo convierte en el ganador claro para la fabricación moderna de metales. No solo estás comprando un corte más rápido; estás asegurando un menor costo operativo para la próxima década.

Noticias Calientes

Noticias Calientes2025-09-11

2025-08-25

2025-08-04