Cara Fiber Laser Cutting Menghadirkan Kinerja Berenergi Tinggi

Ilmu di Balik Konversi Energi Laser Serat

Teknologi laser serat sebenarnya sedang mendorong batas-batas dalam pemotongan laser saat ini karena mereka benar-benar menggunakan serat optik untuk menghasilkan cahaya laser yang intens yang sudah kita kenal dan kita sukai. Apa yang membuat mereka begitu bagus? Tingkat konversi energi mereka mencapai sekitar 25%, yang jauh lebih baik dibandingkan laser CO2 konvensional. Mengapa ini bisa terjadi? Sederhana saja—laser serat bekerja dengan serat optik yang diberi dopan khusus yang jauh lebih efektif dalam mengubah listrik langsung menjadi berkas laser yang dapat digunakan. Produsen terus melakukan peningkatan juga. Kita telah melihat terobosan terbaru di mana laser serat kini mampu menghasilkan berkas laser yang lebih kuat sambil menggunakan daya secara keseluruhan lebih sedikit. Ini berarti perusahaan tidak hanya menghemat biaya listrik, tetapi juga mendapatkan hasil pemotongan yang lebih baik tanpa mengurangi kualitasnya. Industri terus memperhatikan perkembangan ini dengan saksama, dan banyak pihak mulai melihat laser serat sebagai masa depan solusi pemotongan industri yang efisien.

Integrasi CNC untuk Utilisasi Daya Optimal

Menggabungkan teknologi Computer Numerical Control (CNC) dengan sistem laser serat benar-benar membantu memaksimalkan penggunaan daya sekaligus meningkatkan kinerja keseluruhan mesin ini. Pengaturan CNC canggih ini memungkinkan operator menyesuaikan tingkat daya dan kecepatan pemotongan secara tepat sesuai dengan jenis material yang sedang diproses, sehingga menghasilkan kualitas potongan yang jauh lebih baik secara keseluruhan. Yang membuat teknologi ini sangat bermanfaat adalah kemampuannya memungkinkan mesin beralih secara mulus dari satu jenis pekerjaan pemotongan ke jenis pemotongan lainnya. Karena itulah, mesin pemotong laser CNC telah menjadi peralatan penting di tempat-tempat seperti pabrik mobil dan bengkel pembuatan komponen elektronik, di mana ketepatan pengukuran sangat menentukan. Ambil contoh mobil. Dalam proses perakitan kendaraan, pemotongan presisi untuk bagian-bagian rumit menjadi penentu antara produk yang berkualitas dan yang tidak memenuhi standar. Dengan pemrograman CNC yang tepat, para pemilik pabrik bisa benar-benar memanfaatkan maksimal kemampuan laser serat mereka, mengubah alat mahal ini menjadi aset penting yang tidak ternilai, bukan sekadar perangkat canggih yang menganggur dan berdebu.

Memotong Logam Tebal dengan Kehilangan Panas Minimal

Dalam memotong logam tebal, laser serat benar-benar menonjol karena menghasilkan zona terpengaruh panas (HAZ) yang jauh lebih kecil dibandingkan metode tradisional. Yang memungkinkan hal ini adalah cara laser-laser ini memfokuskan energinya secara sangat tepat pada material yang dipotong, dengan kehilangan panas yang sangat kecil selama prosesnya. Ambil contoh pemotongan plasma yang cenderung meninggalkan area yang jauh lebih besar di mana logam menjadi terdistorsi akibat paparan panas. Penelitian mengenai berbagai teknologi pemotongan menunjukkan betapa jauh lebih baiknya kinerja laser serat dalam hal pengelolaan panas. Komponen yang dipotong dengan teknologi ini tampak lebih rapi dan pas satu sama lain secara lebih akurat setelah diproses. Logam tetap lebih kuat dan mempertahankan sifat asalnya karena kerusakan akibat pemanasan berlebih lebih sedikit. Karena alasan inilah produsen di sektor seperti manufaktur pesawat terbang dan produksi mobil sangat mengandalkan sistem laser serat setiap kali mereka membutuhkan bagian-bagian yang harus memenuhi toleransi ketat namun tetap mempertahankan integritas strukturalnya.

Kecepatan Tak Tertandingi dalam Aplikasi Pemotongan Industri

Laju Pemotongan dibanding Sistem CO2 dan Plasma

Dalam hal memotong material tipis, laser serat jauh lebih unggul dibandingkan sistem CO2 dan plasma dari segi kecepatan, yang berarti pabrik dapat memproduksi barang jauh lebih cepat. Beberapa pengujian menunjukkan bahwa laser serat ini dapat memotong baja tahan karat dan aluminium hingga tiga kali lebih cepat dibandingkan model CO2 generasi sebelumnya. Dan ketika lini produksi harus terus berjalan tanpa mengurangi kualitas, peningkatan semacam ini memberikan dampak yang sangat signifikan. Contohnya produsen otomotif yang baru-baru ini beralih; mereka mengalami peningkatan besar dalam kecepatan produksi komponen kendaraan dan pesawat. Hal yang sama juga berlaku bagi perusahaan dirgantara yang menangani komponen kompleks, di mana kecepatan dan ketepatan menjadi sangat penting. Metode tradisional tidak mampu menandingi apa yang ditawarkan oleh laser serat saat ini.

Perangkat Lunak Nesting untuk Efisiensi Material

Ketika perangkat lunak nesting dipasangkan dengan pemotong laser serat , perbedaan signifikan dapat terlihat dalam jumlah material yang terpakai dibandingkan yang terbuang selama operasi pemotongan. Program-program ini pada dasarnya menentukan cara terbaik untuk menempatkan bentuk-bentuk rumit tersebut pada lembaran material yang besar, sehingga menghasilkan sedikit limbah sisa. Kebanyakan perangkat lunak nesting yang baik dilengkapi dengan fungsi pengaturan otomatis dan kemampuan pengenalan pola cerdas yang pada era saat ini hampir wajib dimiliki oleh siapa pun yang bekerja dengan laser serat. Ambil contoh manufaktur elektronik sebagai salah satu kasus yang pernah kami lihat di industri. Perusahaan-perusahaan melaporkan penghematan ribuan dolar untuk bahan mentah sekaligus mempercepat jalannya lini produksi berkat solusi nesting yang lebih baik.

Mengurangi Waktu Siklus dalam Produksi Otomotif

Adopsi teknologi pemotongan laser serat sedang mengubah cara produsen otomotif mendekati lini produksi mereka, memangkas waktu yang diperlukan untuk menyelesaikan siklus produksi sekaligus meningkatkan kecepatan dan ketepatan dalam membuat komponen. Untuk komponen-komponen penting seperti pintu mobil dan blok mesin, hal ini berarti efisiensi yang lebih baik secara keseluruhan dengan kesalahan yang lebih sedikit muncul pada produk akhir. Para ahli di industri tersebut menunjuk pada studi-studi terkini yang menunjukkan bahwa penghematan waktu ini secara langsung beralih menjadi biaya yang lebih rendah bagi pabrik dan waktu penyelesaian yang lebih cepat bagi pelanggan yang menantikan kendaraan barunya. Yang lebih menarik lagi adalah bagaimana percepatan ini membantu perusahaan memenuhi permintaan konsumen yang terus meningkat, yang menginginkan mobil mereka dibuat lebih cepat tanpa mengurangi standar kualitas yang kini dianggap sebagai ekspektasi, bukan tambahan, di tengah persaingan pasar yang ketat saat ini.

Rekayasa Presisi untuk Fabrikasi Kompleks

Akurasi Tingkat Micron dalam Komponen Dirgantara

Laser serat menonjol dalam pekerjaan presisi, terutama dalam manufaktur kedirgantaraan di mana ketepatan hingga ukuran mikron sangatlah penting. Ketika komponen saling pas satu sama lain dalam sistem yang kompleks, semua pihak mendapat keuntungan berupa margin keselamatan yang lebih baik dan peningkatan kinerja secara keseluruhan. Bagi pesawat dan pesawat luar angkasa, tingkat ketelitian semacam ini memberikan perbedaan signifikan dalam efisiensi operasional hari demi hari. Teknologi laser serat yang digunakan di sini juga lolos berbagai persyaratan industri yang ketat. Standar seperti AS9100 dan ISO 9001 bukan hanya sekadar hambatan administratif, tetapi indikator nyata bahwa produsen memenuhi ekspektasi kualitas yang ketat secara menyeluruh.

Perbandingan Kualitas Tepi dengan Pemotongan Mekanis

Jika membandingkan pemotongan dengan laser serat dengan metode mekanis tradisional, satu hal yang langsung terlihat adalah tepi hasil potongan terlihat jauh lebih baik. Hasil potongan dari laser serat cenderung lebih halus dan bersih, sehingga pekerjaan tambahan untuk memolesnya setelah dipotong menjadi jauh berkurang. Hal ini sangat penting karena dapat menghemat biaya dalam jangka panjang sekaligus meningkatkan efisiensi pabrik secara keseluruhan. Banyak bengkel yang telah menyaksikan hal ini secara langsung. Pemotongan secara mekanis sering meninggalkan tonjolan kecil yang mengganggu di sepanjang tepi, sesuatu yang sering membuat pihak inspeksi kualitas kesal. Laser serat memotong dengan presisi sedemikian rupa hingga hampir sepenuhnya menghilangkan masalah tersebut. Banyak bengkel melaporkan penghematan nyata setelah beralih ke teknologi ini, terutama karena waktu yang dibutuhkan untuk memperbaiki bagian sebelum dikirim menjadi jauh lebih sedikit.

Optik Adaptif untuk Ketebalan Material Variabel

Optik adaptif sangat penting saat bekerja dengan laser serat, terutama ketika berhadapan dengan material yang ketebalannya bervariasi dari satu titik ke titik lainnya. Sistem-sistem ini menyesuaikan fokus laser secara real-time, yang membuatnya jauh lebih unggul dalam menangani pemotongan yang kompleks dibandingkan metode tradisional. Artinya, mesin laser serat tetap akurat dan efisien bahkan ketika memotong melalui lapisan atau bagian material yang berbeda-beda. Perhatikan apa yang terjadi di pabrik-pabrik manufaktur otomotif atau pabrik pesawat terbang, di mana mereka perlu memotong berbagai material mulai dari pelat logam tipis hingga komponen struktural tebal. Mereka sangat bergantung pada sistem adaptif ini karena mampu beralih antar material berbeda tanpa hambatan berarti. Hasilnya? Pemotongan yang lebih rapi, limbah yang lebih sedikit, serta produktivitas yang lebih baik secara keseluruhan dalam berbagai aplikasi industri.

Operasional Efisien Biaya di Berbagai Industri

Hemat Energi dibandingkan Metode Pemotongan Konvensional

Mesin pemotong laser serat menghemat cukup banyak energi jika dibandingkan dengan metode pemotongan lama. Cara kerja sistem ini sebenarnya cukup cerdas, yaitu dengan mengirimkan sinar laser melalui kabel serat optik khusus, bukan bergantung pada pengaturan yang lebih besar dan berat. Ini berarti konsumsi daya jauh lebih rendah dibandingkan laser CO2 lama atau alat pemotong mekanis yang masih banyak digunakan di berbagai bengkel. Ketika perusahaan beralih ke teknologi laser serat, biasanya mereka mengalami penurunan tagihan listrik secara signifikan, baik dari bulan ke bulan maupun tahun ke tahun. Selain itu, ada juga aspek lingkungan karena penggunaan energi yang lebih rendah berarti emisi karbon selama proses produksi juga berkurang. Dengan banyaknya produsen saat ini yang mendapat tekanan untuk membuat operasional mereka lebih ramah lingkungan, penggunaan laser serat menjadi pilihan yang masuk akal baik dari sisi keuntungan finansial maupun keberlanjutan lingkungan.

Kebutuhan Pemeliharaan Rendah untuk Bengkel 24/7

Sistem laser serat benar-benar menonjol dalam hal kebutuhan pemeliharaan, terutama dibandingkan dengan sistem mekanis lama dan mesin pemotong laser CO2 yang sudah sangat familiar. Sistem serat ini pada dasarnya hampir tidak memiliki bagian yang bergerak berkat teknologi solid-state, sehingga tidak banyak komponen yang bisa rusak seiring waktu. Biaya pemeliharaan turun secara signifikan karena suku cadang pengganti tidak lagi diperlukan terlalu sering. Bengkel atau pabrik yang menggunakan sistem ini biasanya mengalami waktu operasional yang jauh lebih lama di antara kunjungan layanan. Perbedaannya sangat berarti dalam operasional sehari-hari di mana setiap menit sangat berharga. Waktu yang lebih sedikit dihabiskan untuk perbaikan berarti lebih banyak produk yang bisa diproduksi sepanjang hari, malam, dan bahkan akhir pekan. Bagi fasilitas yang beroperasi selama 24 jam nonstop, penggunaan laser serat sangat masuk akal secara finansial sambil menjaga jalannya produksi tanpa henti dan gangguan.

Analisis ROI untuk Bisnis Fabrikasi Logam

Saat mengevaluasi pengembalian investasi untuk bengkel fabrikasi logam yang mempertimbangkan beralih ke pemotong laser serat , ada banyak hal yang perlu dipertimbangkan. Tentu saja, biaya awal memang cukup tinggi, tetapi banyak bengkel yang menemukan bahwa mereka dapat menghemat uang dalam jangka waktu panjang karena laser serat mengonsumsi daya lebih sedikit dan membutuhkan perawatan lebih ringan dibandingkan sistem konvensional. Selain itu, mesin-mesin ini umumnya berjalan lebih cepat dibandingkan mesin sejenis, yang berarti produk bisa lebih cepat diselesaikan dan ini secara langsung meningkatkan keuntungan. Bengkel-bengkel di berbagai wilayah telah melaporkan peningkatan signifikan baik dalam produksi maupun keuntungan setelah beralih ke teknologi ini. Beberapa produsen bahkan mencatatkan hasil positif dalam waktu hanya enam bulan setelah pemasangan. Kisah nyata dari para pengrajin yang telah melakukan peralihan menunjukkan dengan jelas mengapa laser serat semakin menjadi investasi cerdas bagi bengkel yang ingin meningkatkan efisiensi sekaligus mengurangi pengeluaran jangka panjang.

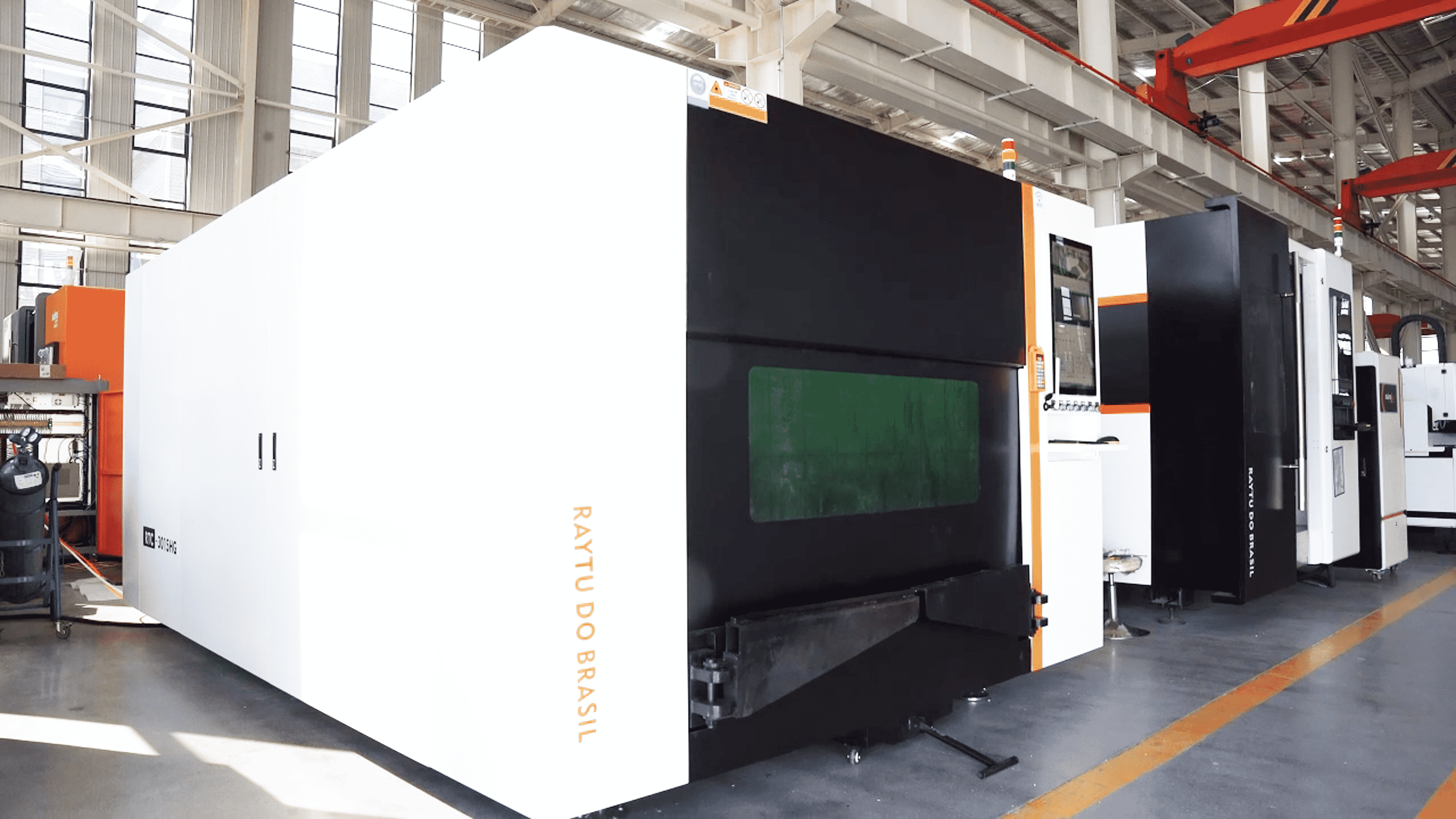

Memilih Sistem Fiber Laser yang Ideal

Kebutuhan Daya untuk Lembaran Logam versus Pelat

Mengetahui seberapa besar daya yang dibutuhkan serat laser saat bekerja dengan pelat logam tipis dibandingkan dengan pelat tebal membuat perbedaan besar dalam menjalankan operasional secara lancar. Sistem pemotongan laser ini menyesuaikan daya berdasarkan ketebalan material. Pelat tipis umumnya bekerja dengan baik menggunakan laser berdaya antara 500 hingga 2000 watt, namun ketika menangani pelat yang lebih tebal, operator biasanya meningkatkan daya hingga sekitar 3000 watt atau lebih untuk mempertahankan potongan yang rapi tanpa mengurangi kecepatan. Memilih daya yang tepat sangatlah penting karena pengaturan yang salah dapat menyebabkan kualitas potongan buruk atau bahkan lebih buruk lagi, material terbuang sia-sia dan berujung pada pemborosan biaya. Ambil contoh sektor otomotif yang membutuhkan potongan presisi pada berbagai jenis logam, sehingga pengaturan watt yang tepat dapat menghemat waktu dan mengurangi kesalahan selama proses produksi. Hal yang sama berlaku di manufaktur aerospace di mana toleransi sangat ketat dan setiap detail sangat penting.

Integrasi dengan Jaringan Pabrik Cerdas

Membawa sistem laser serat ke dalam pabrik cerdas menunjukkan seperti apa bentuk manufaktur di dunia Industry 4.0 yang sedang hangat dibicarakan. Laser-laser ini langsung terintegrasi dengan baik ke dalam pengaturan pabrik cerdas yang sudah ada karena kompatibilitasnya yang tinggi dengan alat-alat pemantauan secara real time, sehingga memungkinkan para manajer membuat keputusan berdasarkan data nyata, bukan perkiraan. Ketika seluruh sistem terhubung dengan benar, hal ini berarti mesin-mesin bisa mengoperasikan dirinya sendiri sebagian besar waktu, yang mengurangi pemborosan jam kerja dan meningkatkan produktivitas secara keseluruhan. Apa yang akan terjadi selanjutnya? Perusahaan-perusahaan saat ini sudah mulai melakukan eksperimen dengan kecerdasan buatan (AI) yang menganalisis pola produksi dan perangkat Internet of Things yang dapat berkomunikasi kembali dengan sistem kontrol pusat. Pengaturan semacam ini memungkinkan penyesuaian yang jauh lebih presisi selama proses produksi berlangsung. Meskipun tidak semua perusahaan langsung menerapkannya, mereka yang mulai mengadopsi solusi teknologi ini sekarang akan menjumpai operasional mereka lebih siap menghadapi perubahan apa pun yang akan terjadi di masa depan dalam bidang manufaktur.

Fitur Keamanan untuk Lingkungan Pemotongan Berdaya Tinggi

Keamanan bagi pekerja dan fasilitas sangat penting saat bekerja dengan peralatan pemotong berdaya tinggi. Mesin pemotong laser serat biasanya mencakup beberapa komponen keselamatan penting seperti enclosure pelindung di sekitar area kerja, pengaman interlock yang menghentikan operasi jika terjadi gangguan, serta kaca pengaman laser khusus untuk melindungi dari sinar laser yang tidak terkontrol. Kebanyakan industri mengikuti aturan keselamatan ketat dari organisasi seperti ISO dan OSHA yang menetapkan jenis proteksi yang wajib dipasang. Perusahaan juga sangat disarankan untuk menyelenggarakan sesi pelatihan yang komprehensif khusus untuk operasi laser serat. Pelatihan yang baik mencakup cara pengoperasian mesin sehari-hari, prosedur yang harus dilakukan saat keadaan darurat, serta inspeksi keselamatan secara berkala yang membantu menjaga keselamatan semua pihak di tempat kerja sekaligus mengurangi risiko terjadinya kecelakaan.

Dalam mengadopsi sistem laser serat, mempertimbangkan protokol keselamatan ini sangat penting untuk menjaga integritas dan efisiensi operasional.