Teknologi Pemotongan Laser: Rekayasa Presisi untuk Manufaktur Modern

Prinsip-Prinsip Inti dari Pemotongan laser Mesin

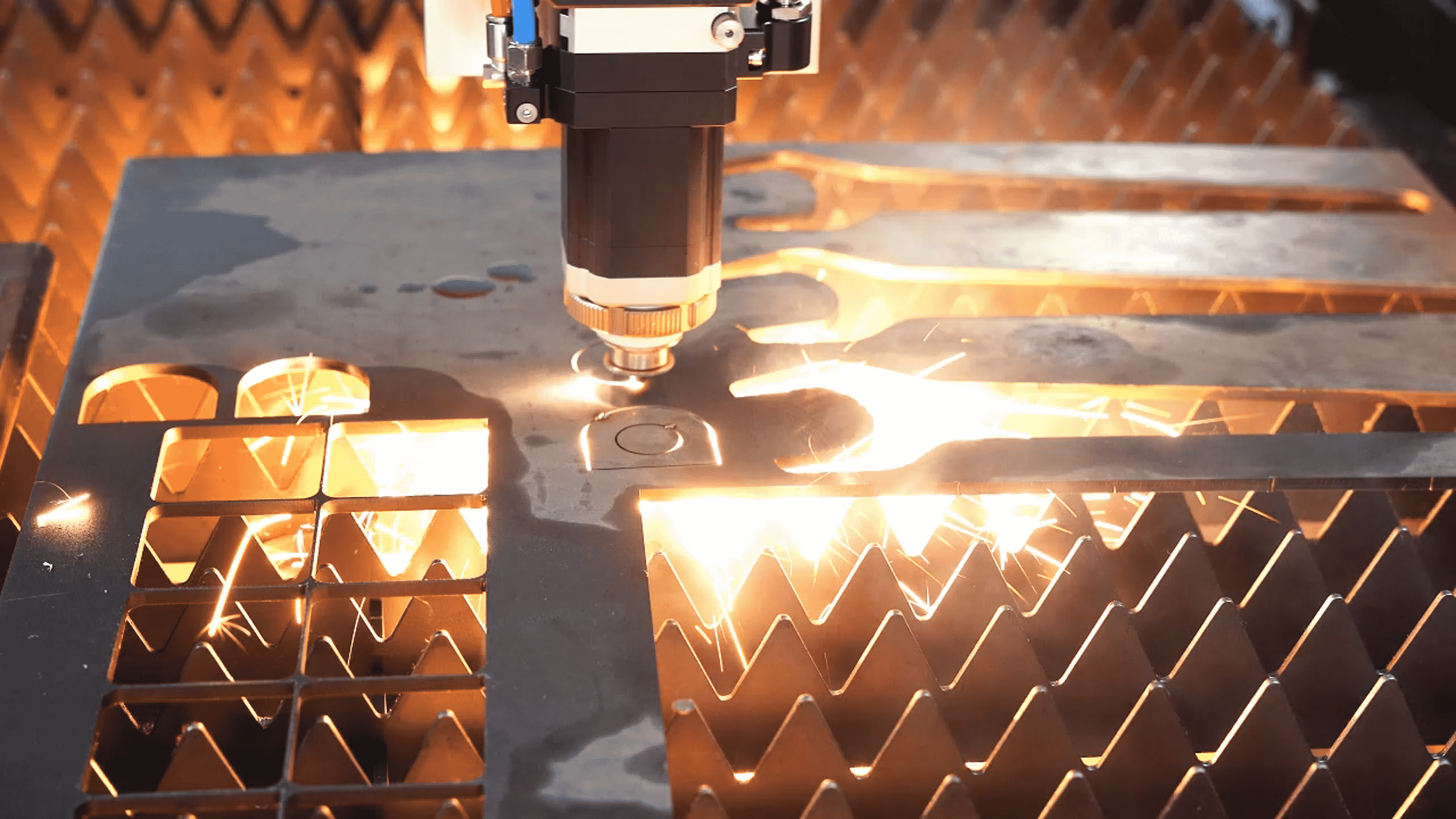

Mesin Pemotong Laser telah menjadi alat yang esensial dalam dunia manufaktur saat ini. Alat ini bekerja dengan memfokuskan sinar laser yang sangat kuat pada berbagai bahan termasuk logam, plastik, dan bahkan beberapa jenis kain. Yang membuat teknologi ini begitu efektif adalah cara kerjanya mengubah energi cahaya intens menjadi panas yang mampu memotong bahan dengan ketelitian tinggi sekaligus meninggalkan sedikit sekali limbah di bagian tepi. Mendapatkan hasil yang baik sangat bergantung pada pemilihan jenis laser yang tepat untuk pekerjaan tertentu. Laser CO2 konvensional dahulu menjadi standar, tetapi laser serat (fiber lasers) kini semakin populer karena kemampuannya menangani berbagai jenis bahan lebih baik. Sebagai contoh, laser serat cenderung bekerja lebih baik pada permukaan reflektif di mana laser CO2 biasanya mengalami kesulitan. Beberapa faktor penting menentukan kualitas hasil potongan. Tingkat daya sangat berpengaruh, demikian juga dengan kecepatan operasi mesin serta titik fokus energi laser. Mengikuti pengaturan yang direkomendasikan umumnya menghasilkan keluaran yang lebih baik. Karakteristik bahan juga turut memengaruhi. Bahan yang lebih tebal memerlukan daya lebih besar, dan permukaan reflektif membutuhkan penanganan khusus agar tidak merusak benda kerja selama proses pemotongan.

Mencapai Tingkat Toleransi Mikroskopis

Industri-industri seperti manufaktur pesawat dan komponen elektronik menuntut akurasi yang sangat tinggi, seringkali membutuhkan toleransi hingga pecahan inci. Pemotongan laser menonjol di bidang ini karena dapat menahan spesifikasi yang sangat ketat, terkadang setingkat plus atau minus 0,001 inci pada bagian-bagian kritis. Apa yang memungkinkan hal ini? Teknologi ini memungkinkan untuk berulang kali melewati bagian-bagian kecil sambil menjaga akumulasi panas minimal, sesuatu yang sulit dilakukan dengan metode pemotongan tradisional ketika bekerja pada bahan yang halus. Alat-alat perangkat lunak modern memungkinkan teknisi mengendalikan desain yang lebih kompleks, memungkinkan mereka menangani spesifikasi yang tidak mungkin dilakukan hanya beberapa tahun yang lalu. Menjaga sistem laser yang benar kalibrasi dan baik dirawat juga tidak opsional. Mesin-mesin ini perlu perawatan reguler untuk tetap dalam kisaran toleransi yang sempit itu setiap hari. Tanpa perawatan seperti ini, bahkan peralatan yang paling canggih tidak akan memenuhi persyaratan kualitas yang dituntut oleh lingkungan manufaktur berteknologi tinggi.

Kemampuan Produksi Massal dari Mesin Pemotong Laser Industri

Automasi Kecepatan Tinggi dan Optimasi Throughput

Kecepatan pemotong laser industri mengubah cara produsen mendekati produksi, dengan mesin-mesin ini mampu memutar bagian-bagian dengan kecepatan yang mengesankan. Yang membuatnya begitu berharga adalah kemampuannya untuk berjalan tanpa henti tanpa perlu seseorang untuk mengawasi mereka setiap detik, yang berarti pabrik dapat terus memproduksi sepanjang waktu. Para produsen telah mulai mengintegrasikan hal-hal seperti lengan robot bersama dengan sabuk pengantar untuk meminimalkan waktu henti antara operasi, sehingga lebih banyak yang dilakukan dalam waktu yang lebih singkat. Sekarang ada juga perangkat lunak cerdas yang secara otomatis mengubah pengaturan saat memotong berdasarkan jenis material yang ditemui dan seberapa tebalnya. Fleksibilitas semacam ini sangat penting saat beralih antara pekerjaan yang berbeda sepanjang hari. Menurut penelitian terbaru yang melihat data lantai pabrik, perusahaan yang menggunakan teknologi pemotongan laser cepat biasanya melihat peningkatan 25 sampai 30 persen dalam jumlah produktivitas keseluruhan dibandingkan dengan metode tradisional.

Efisiensi Material dalam Pengolahan Skala Besar

Menghasilkan hasil maksimal dari bahan sangat penting ketika datang untuk menghemat uang dalam manufaktur skala besar, dan pemotong laser benar-benar menonjol di sini. Metode pemotongan tradisional meninggalkan sedikit limbah, tetapi laser hampir tidak menghasilkan sisa sisa. Ini berarti produsen dapat mengikat bagian-bagian bersama-sama lebih strategis pada lembaran bahan, memanfaatkan setiap inci dengan lebih baik. Keakuratan ini juga memungkinkan desainer memadukan lebih banyak komponen ke dalam satu lembar tanpa mengorbankan kualitas. Keuntungan besar lainnya adalah bagaimana mesin ini menangani bentuk yang rumit sekaligus, yang mengurangi langkah tambahan seperti penggilingan atau pemesinan yang akan memakan bahan. Menurut laporan industri, bisnis yang beralih ke pemotongan laser sering melihat sekitar 20% lebih sedikit bahan yang terbuang. Itu berarti uang yang benar-benar tersimpan sementara juga membantu perusahaan mencapai tujuan hijau mereka pada saat yang sama.

Evolusi Teknologi dalam Sistem Pemotongan Laser

Kemajuan dalam Sistem Kontrol CNC

Sistem Pengendalian Nomer Komputer (CNC) telah mengubah permainan teknologi pemotongan laser, memberikan produsen kontrol dan presisi yang jauh lebih baik selama proses pemotongan. Dengan setup CNC modern, kita dapat memprogram semua jenis desain yang kompleks ke dalam mesin, yang berarti memproduksi bagian khusus dengan spesifikasi yang sangat rinci tidak masalah lagi. Apa hasilnya? Bahkan bentuk dan pola yang rumit itu dipotong dengan tepat, sesuatu yang dulunya menjadi masalah bagi banyak toko. Sistem ini dilengkapi dengan fitur umpan balik waktu nyata juga, sehingga operator dapat mengawasi apa yang terjadi selama pemotongan dan tweak hal-hal yang diperlukan untuk menjaga standar kualitas di seluruh produksi. Laporan industri menunjukkan bahwa ketika perusahaan meningkatkan ke kontrol CNC canggih, mereka sering melihat sekitar 40% pengurangan waktu pengaturan. Itu berarti perubahan pekerjaan yang lebih cepat dan secara umum efisiensi lantai pabrik yang lebih baik.

Integrasi IoT dan Pemantauan Real-Time

Membawa teknologi IoT ke mesin pemotong laser telah menciptakan peluang untuk pemantauan dan pengumpulan data yang konstan sepanjang operasi, yang membantu memprediksi kapan pemeliharaan diperlukan dan membuat semuanya berjalan lancar. Sistem pemantauan ini mengawasi faktor penting seperti seberapa cepat mesin memotong dan kekuatan sinar laser. Ketika sesuatu mulai salah, operator mendapat peringatan sehingga mereka dapat memperbaiki masalah sebelum menjadi masalah besar, mempertahankan kinerja tertinggi sebagian besar waktu. Seluruh pengaturan mengurangi pemadaman tak terduga sementara meningkatkan tingkat produksi, yang berarti biaya yang lebih rendah dari waktu ke waktu. Semua data yang dikumpulkan secara real time memberikan para manajer wawasan berharga yang mereka butuhkan untuk menyempurnakan proses mereka. Mereka dapat melihat dengan tepat di mana perbaikan mungkin dan membuat keputusan yang lebih baik tentang bagaimana sumber daya harus digunakan di berbagai bagian produksi.

Aplikasi Industri yang Mendorong Permintaan Pemotongan Laser

Komponen Presisi untuk Aerospace dan Pertahanan

Industri kedirgantaraan dan pertahanan telah melihat minat yang meningkat dalam teknologi pemotongan laser karena mereka membutuhkan bagian yang dibuat dengan akurasi yang ekstrim untuk alasan keamanan dan seberapa baik sistem mereka bekerja. Dengan laser, produsen dapat membuat segala macam bentuk rumit dari bahan yang keras yang hampir mustahil dengan teknik lama. Hal ini sangat penting ketika membuat hal-hal seperti bingkai pesawat atau bagian rudal di mana bahkan kesalahan kecil bisa menyebabkan masalah besar di garis. Misalnya, produsen drone sangat mengandalkan komponen yang dipotong laser karena mereka membutuhkan bagian yang ringan namun tahan lama yang cocok dengan sempurna. Beberapa penelitian menunjukkan penurunan waktu produksi sekitar 20% ketika beralih dari metode pemotongan konvensional ke teknologi laser. Penghematan waktu semacam itu langsung diterjemahkan ke dalam pengurangan biaya sambil mempertahankan standar kualitas kritis yang diperlukan dalam produksi peralatan penerbangan dan militer.

Efisiensi Manufaktur Otomotif

Pemotongan laser telah menjadi pengubah permainan untuk efisiensi dalam pembuatan mobil, terutama ketika memproduksi volume besar bagian. Teknologi ini dapat memotong logam seperti baja dan aluminium dengan presisi, menciptakan bentuk yang rumit yang memenuhi kebutuhan khusus mobil listrik dan model konvensional. Yang membuat teknologi ini sangat berharga adalah bagaimana menggabungkan pilihan desain yang fleksibel dengan waktu produksi yang cepat, memungkinkan pabrik untuk mengikuti perubahan desain kendaraan tanpa biaya peralatan ulang yang besar. Beberapa contoh nyata menunjukkan produsen yang mengadopsi sistem pemotongan laser melihat efisiensi produksi mereka melonjak sekitar 25%. Meskipun tidak semua toko mampu membeli sistem ini segera, mereka yang mampu seringkali menemukan diri mereka lebih maju daripada pesaing yang berjuang dengan metode yang lebih lama.