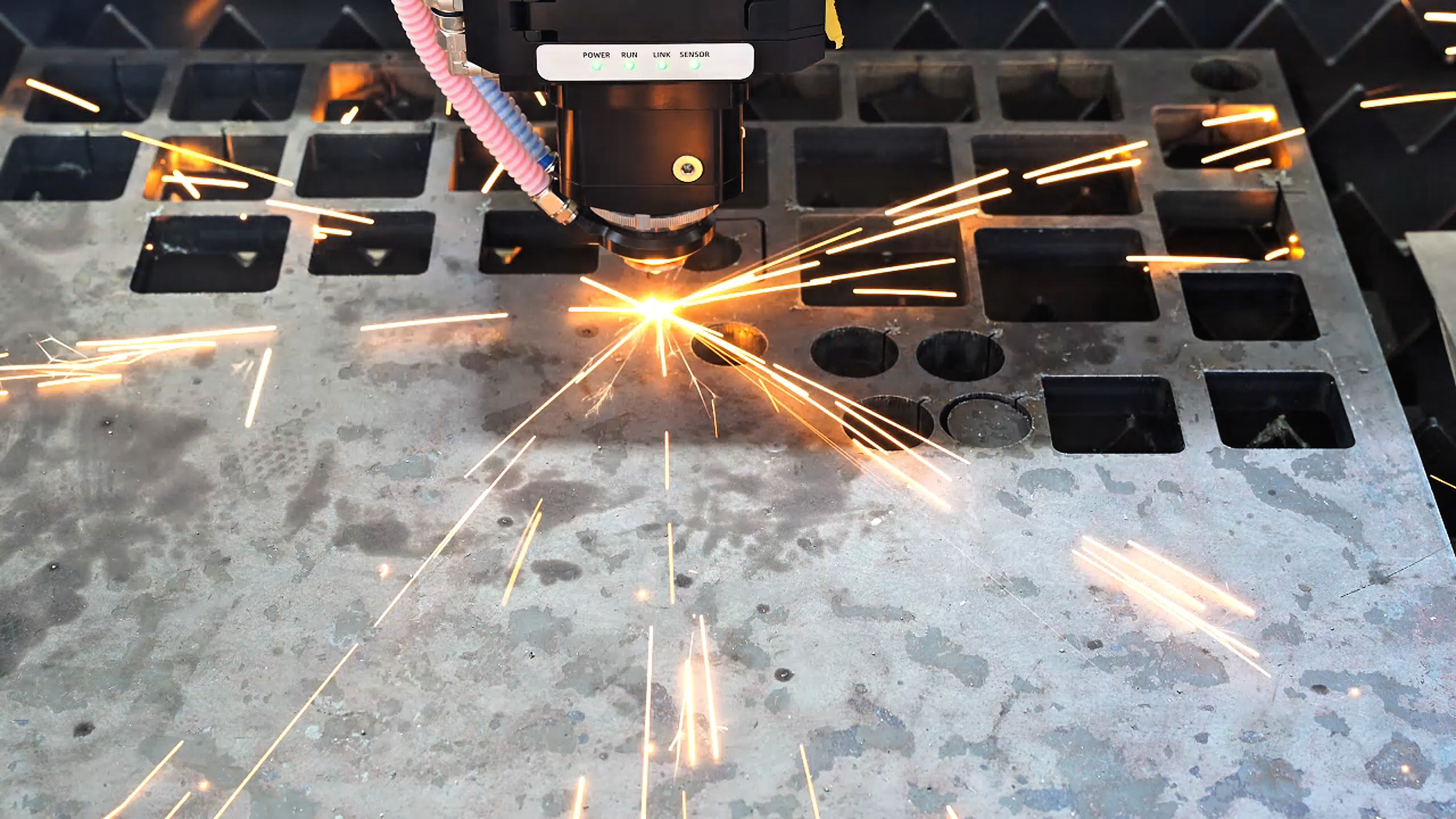

Quando si valuta il vero costo operativo di una macchina per taglio laser , l'elettricità è spesso il "killer nascosto dei profitti". Per una fabbrica che lavora su due turni, il consumo energetico non è solo una bolletta: è un fattore determinante nella competitività del prezzo per pezzo.

Sebbene sia il laser a fibra che il CO2 siano tecnologie consolidate nel settore, i loro profili energetici sono completamente diversi. Ecco un'analisi pratica di come l'efficienza del laser a fibra si traduce in risparmi tangibili.

La differenza fondamentale risiede nel Efficienza wall-plug —la percentuale di energia elettrica che si trasforma effettivamente in un raggio di taglio anziché in calore disperso.

Laser a Fibra: Questi sistemi sono estremamente efficienti, convertendo 30% a 50% dell'energia in ingresso in un raggio laser.

Laser CO2: La tecnologia più vecchia basata su gas è notoriamente inefficiente, convertendo di solito solo 10% a 15% dell'energia che assorbe.

In un contesto industriale reale , ciò significa che per ogni 100 dollari spesi in energia, un laser a fibra utilizza 40 dollari per tagliare il metallo, mentre un laser al CO2 potrebbe sprecare 90 dollari generando semplicemente calore che il refrigeratore deve poi rimuovere con maggiore sforzo.

Analizziamo il consumo totale del sistema, che include il risonatore, il controllore CNC, i motori servo e il sistema di scarico.

Tipicamente, un impianto a laser in fibra assorbe tra 6kW e 12kW durante il taglio attivo. Grazie all'architettura compatta dello stato solido, i requisiti di raffreddamento sono minimi.

Una macchina CO2 comparabile è un mostro dal grande consumo energetico. Tra alimentatori ad alta tensione, turbine per la circolazione del gas e i grandi gruppi refrigerati necessari per raffreddare il risonatore inefficiente, il consumo totale spesso raggiunge picchi di 20kW o anche 30kW .

Per rendere il calcolo pratico, stimiamo il costo basandoci su una tariffa industriale media di $0,10 al kWh per un turno standard di 8 ore (circa 22 giorni/mese).

| Tipo di Macchina | Consumo elettrico tipico | Costo Giornaliero (8h) | Costo Mensile |

| Laser a fibra | 8 KW | $6.40 | $140.80 |

| Laser CO2 | 22 KW | $17.60 | $387.20 |

Il risultato: Passare alla tecnologia a fibra può far risparmiare oltre $3.000 all'anno con un turno singolo. Per le fabbriche che operano 24/7, questi risparmi spesso coprono da soli i costi di finanziamento della macchina.

Un dettaglio che molti acquirenti trascurano è il Carico di raffreddamento e climatizzazione . Poiché i laser al CO2 generano grandi quantità di calore residuo, richiedono refrigeratori ad alta capacità. Questo non aumenta solo la bolletta dell'energia; aumenta anche la temperatura ambiente del tuo laboratorio, richiedendo potenzialmente più aria condizionata e manutenzioni più frequenti su componenti elettronici sensibili.

Sebbene i laser a CO2 abbiano ancora un mercato di nicchia in specifiche applicazioni su materiali non metallici o acrilico spesso, l'efficienza energetica di un laser a fibra come il Raytu 3015H lo rende il chiaro vincitore per la moderna lavorazione dei metalli. Non stai semplicemente acquistando un taglio più veloce; stai garantendo un costo operativo inferiore per il prossimo decennio.

Notizie di rilievo

Notizie di rilievo