Лазерлік Кесу Технологиясы: Қазіргі Өндірісті Дәл Механикалау

Негізгі Принциптері Лазерлік кесу Машиналар

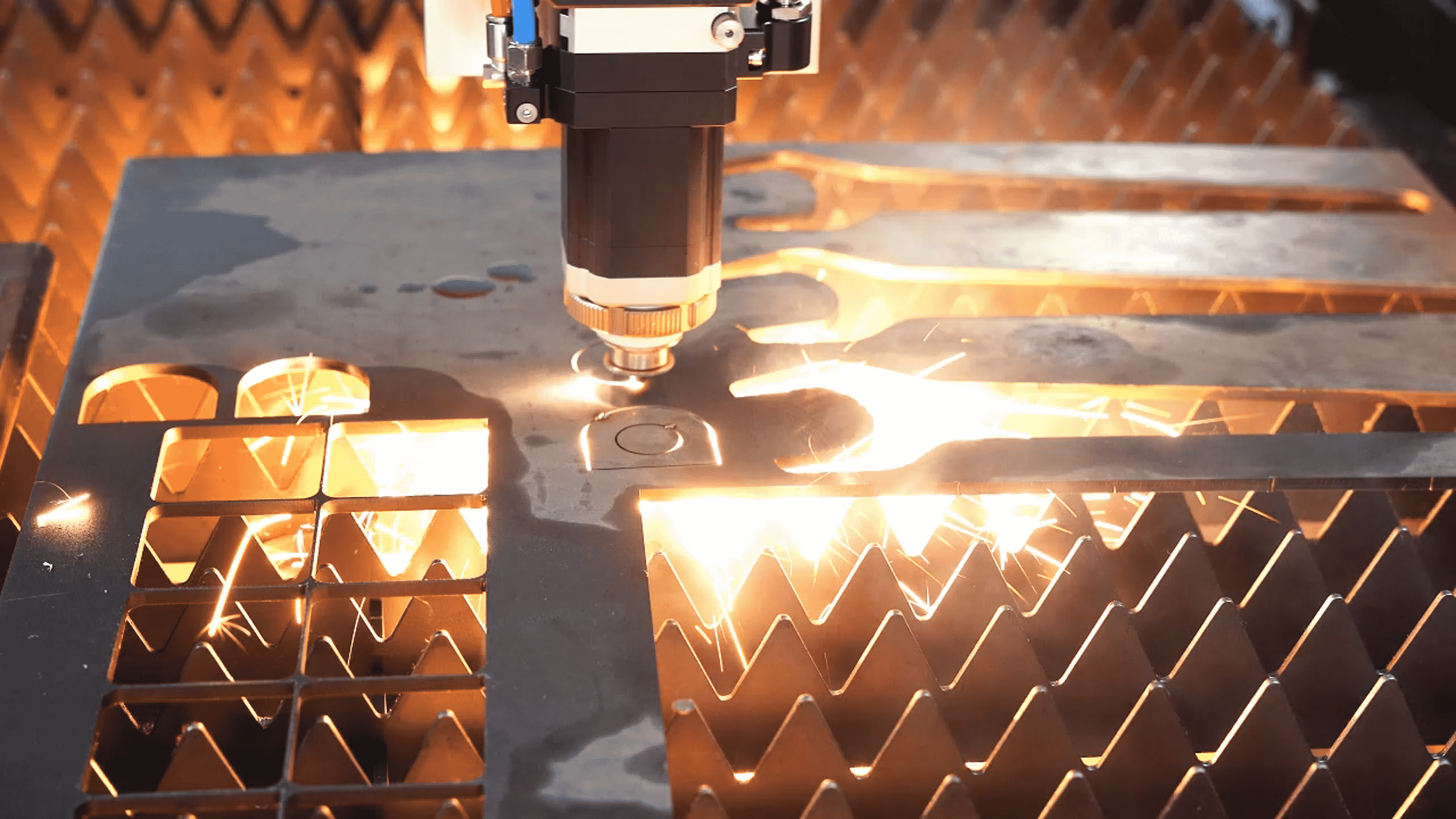

Лазерлік кесу машиналары бүгінгі күні өндірісте қажетті құралдарға айналды. Олар металл, пластик және кейбір мата тәрізді материалдарға бағытталған күшті лазер сәулесін фокустау арқылы жұмыс істейді. Бұл технологияның әсер етуі материалдарды өте дәл кесіп, шетінде аз қалдық қалдырып, күшті жарық энергиясын жылуға айналдыруында. Жақсы нәтиже алу үшін жұмысқа сәйкес лазер түрін таңдау маңызды. Бұрынғы дәстүрлі CO2 лазерлер стандарт болып табылса, қазіргі кезде талшықты лазерлер кең тарала бастады, себебі олар әртүрлі материалдармен жұмыс істеуге ыңғайлы. Мысалы, талшықты лазерлер CO2 лазерге қарағанда жарық шағылыстыратын беттерде жақсырақ өнім береді. Кесудің сапасына бірнеше маңызды фактор әсер етеді. Қуат деңгейі, машина жылдамдығы мен лазер энергиясын фокустау нүктесі ерекше әсер етеді. Ұсынылған баптауларға нақты сәйкес келу жақсы нәтижеге әкеледі. Материалдың өзі де маңызды рөл атқарады. Қалың материалдар үшін қуат көбірек керек болады, ал жарқырау қабілеті жоғары беттерге кесу процесінде жұмыс бетін зақымдаудан сақтандыру үшін арнайы тәсілдер қажет.

Микроскопиялық төзімділік деңгейлерін қамтамасыз ету

Авиация және космос өндірісі және электронды бөлшектерді өндіру сияқты салалар аса дәлдікті талап етеді, көбінесе бір дюймге дейін түзелуді талап етеді. Лазерлік кесу осы салаларда ерекшеленеді, өйткені ол өте тығыз сипаттамаларды сақтай алады, кейде маңызды бөлшектерде плюс немесе минус 0,001 дюймдей дәлдікке ие. Мұны қалай істей аламыз? Бұл технология ыстық жинақталуын барынша азайтып, кішкентай бөліктерді қайталап кесуге мүмкіндік береді. Қазіргі бағдарламалық қамтамасыз ету құралдары техника қызметкерлеріне күрделі жобаларды жақсырақ басқаруға мүмкіндік береді. Лазерлік жүйелерді дұрыс калибрлеу және жақсы күтіп ұстау да міндетті емес. Бұл машиналарға күн сайын осы шекті шекте тұру үшін тұрақты күтім қажет. Мұндай қамқорлықсыз тіпті ең озық жабдықтар да жоғары технологиялық өндіріс ортасының талап ететін сапа талаптарына сай келмейтін болады.

Өнеркәсіптік лазерлік кескіштердің ұдайы өндіру мүмкіндіктері

Жоғары жылдамдықты автоматтандыру және өткізу қабілетін оптимизациялау

Өнеркәсіптік лазерлік кескіштердің жылдамдығы өндірушілердің өндіріске деген көзқарасын өзгертіп, осы машиналар бөлшектерді таңғажайып жылдамдықпен шығара алады. Оларды аса құнды ететін нәрсе - олардың үнемі жұмыс істеу қабілеті, олардың үстінен әр секунд сайын біреу қарауды қажет етпейді, бұл фабрикалар тәулік бойы өндіріс жасай алады дегенді білдіреді. Өндірушілер роботтық қолдарды конвейерлік белдіктермен біріктіріп, жұмыс істеу аралығындағы тоқтап қалу уақытын азайта бастады. Қазір ақылды бағдарламалық қамтамасыз ету бар, ол кесу кезінде қандай материалға тап болғаны және оның қалыңдығына байланысты автоматты түрде баптауларды жасайды. Бұл жұмыс күн бойы әр түрлі жұмыс орындарын ауыстырған кезде өте маңызды. Жуырда жасалған зерттеулерге сәйкес, жылдам лазерлік кесу технологиясын қолданатын компаниялар дәстүрлі әдістерге қарағанда жалпы өнімділік көрсеткішін 25-30%-ға дейін жақсартады.

Ұдайы өңдеу кезіндегі материал тиімділігі

Материалдарды барынша пайдалану үлкен көлемде өндірісте ақша үнемдеу үшін өте маңызды. Лазерлік кескіштер бұл жерде ерекшеленеді. Дәстүрлі кесу әдістері артында аздап қалдық қалдырады, бірақ лазерлер қалдықтарды мүлдем қалдырмайды. Бұл өндірушілер бөлшектерді материалдардың табақтарына стратегиялық тұрғыдан біріктіре алады, бұл әрбір сантиметрді жақсы пайдаланады. Бұл әдіс дизайнерлерге сапаны бұзбай, бір параққа көп бөлшектерді салуға мүмкіндік береді. Тағы бір артықшылығы - бұл машиналар күрделі формаларды бірден өңдейді, бұл басқа жағдайда материалдарды жалмап алатын ұнтақтау немесе өңдеу сияқты қосымша қадамдарды қысқартады. Өнеркәсіптік есептерге сәйкес, лазерлік кесуге ауысқан кәсіпорындар көбінесе 20% аз материалды ысырап етеді. Бұл компанияларға экологиялық мақсаттарына қол жеткізуге көмектесіп, нақты ақшаны үнемдейді.

Лазерлі кесу жүйелеріндегі технологиялық эволюция

CNC басқару жүйелеріндегі жетістіктер

Компьютерлік сандық басқару (КНБ) жүйелері лазерлік кесу технологиясының ойынды өзгертті, бұл өндірушілерге кесу процесінде жақсы бақылау мен дәлдік береді. Қазіргі заманғы CNC құрылғыларымен біз машиналарға күрделі жобаларды бағдарламалай аламыз, яғни нақты сипаттамаларға ие заманауи бөлшектерді өндіру енді үлкен мәселе емес. Нәтижесі қандай болды? Тіпті күрделі пішіндері мен өрнектері де дәл кесіледі. Бұл жүйелер нақты уақыт рефлексімен жабдықталған, сондықтан операторлар кесу кезінде не болып жатқанын бақылап, қажетті өзгерістерді жасап, сапа стандарттарын сақтау үшін барлық өндіріс кезеңдерін пайдалана алады. Өнеркәсіптік есептер бойынша, компаниялар CNC басқаруды жетілдірген кезде, орнату уақытын 40%-ға қысқартуды байқайды. Бұл жұмыс орындарының жылдам өзгеруіне және жалпы алғанда, зауыттың тиімділігіне әсер етеді.

IoT пен Нақты Уақытта Бақылауды Интеграциялау

Лазерлік кесу машиналарына IoT технологиясын енгізу барлық операцияларды үнемі бақылау және деректерді жинау мүмкіндіктерін тудырды, бұл қызмет көрсету қажет болғанда алдын ала болжауға және жұмысты үздіксіз жүргізуге көмектеседі. Бұл бақылау жүйелері машинаның кесу жылдамдығы мен лазер сәулесінің күштілігі сияқты маңызды факторларды бақылайды. Егер бір нәрсе дұрыс емес болып кетсе, операторлар ескерту алады, сондықтан олар үлкен проблемаларға айналғанға дейін мәселелерді түзей алады, көбінесе үздік өнімділікті сақтайды. Бүкіл жүйе күтпеген тоқтатуларды азайтып, өнім деңгейін арттырады, бұл уақыт өте келе шығындарды азайтады. Бұл деректердің барлығы менеджерлерге процестерді жетілдіру үшін қажетті құнды түсініктер береді. Олар нақты қай жерде жақсарту мүмкін екенін көре алады және өндірістің әртүрлі бөліктері бойынша ресурстарды қалай пайдалану керектігі туралы жақсы шешімдер қабылдайды.

Лазерлік кесу сұранысын арттыруға ықпал ететін сала қолданбалары

Әуе-космостық және Қорғаныс саласының дәл компоненттері

Әуе-ғарыш және қорғаныс салалары лазерлік кесу технологиясына қызығушылық танытып келеді, өйткені олар қауіпсіздік себептері мен жүйелерінің жақсы жұмыс істеуіне байланысты аса дәл бөлшектер қажет. Лазерлер арқылы өндірушілер бұрынғы техникамен мүмкін емес күрделі формаларды қатаң материалдардан жасай алады. Бұл ұшақ қаңқалары немесе зымыран бөлшектері сияқты нәрселерді жасау кезінде өте маңызды, тіпті кішкентай қателер үлкен проблемаларға әкелуі мүмкін. Мысалы, дрон өндірушілер лазермен кесілген бөлшектерге көп сүйенеді, өйткені оларға бір-біріне өте ыңғайлы жеңіл, бірақ берік бөлшектер қажет. Кейбір зерттеулер дәстүрлі кесу әдістерінен лазер технологиясына ауысқан кезде өндіріс уақытының 20% -ға төмендеуін көрсетеді. Мұндай уақыт үнемдеу тікелей авиация мен әскери жабдықтарды өндіруде талап етілетін маңызды сапа стандарттарын сақтай отырып, шығындарды азайтуға әкеледі.

Автомобиль өндірісінің тиімділігі

Лазерлік кесу машина жасаудағы тиімділік үшін, әсіресе бөлшектердің көп көлемін өндіру кезінде, ойынды өзгертеді. Технология металдарды дәл кесіп, электрлік көліктердің және дәстүрлі модельдердің қажеттіліктерін қанағаттандыратын күрделі формаларды жасайды. Бұл технологияның құндылығы оның гибкі дизайнды мүмкіндіктерді тез өндіріс уақыттарымен біріктіріп, зауыттарға көліктердің өзгеруіне үлкен құралдарды қайта өңдеу шығындарысыз сәйкес келуге мүмкіндік беруімен байланысты. Кейбір нақты мысалдар лазерлік кесу жүйесін қабылдаған өндірушілердің өндірістік тиімділігі шамамен 25% -ға көтерілгенін көрсетеді. Барлық дүкендер бұл жүйелерді бірден сатып ала алмайды, бірақ сатып алатын дүкендер ескі әдістермен күресуде.